Общие сведения

Клеевые соединения деревянных конструкций должны применяться и выполняться в соответствии с указаниями и рекомендациями соответствующей главы СНиП П-25-80 и Руководства по индустриальному изготовлению деревянных клееных конструкций для строительства.

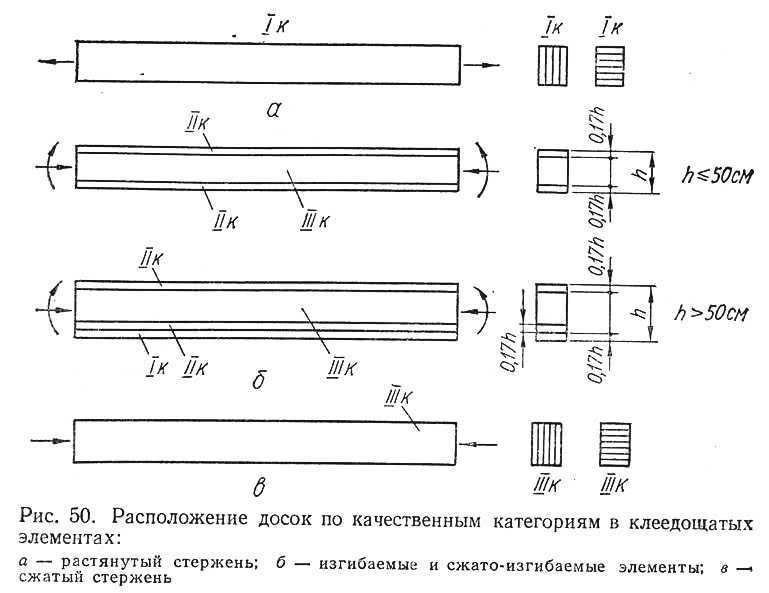

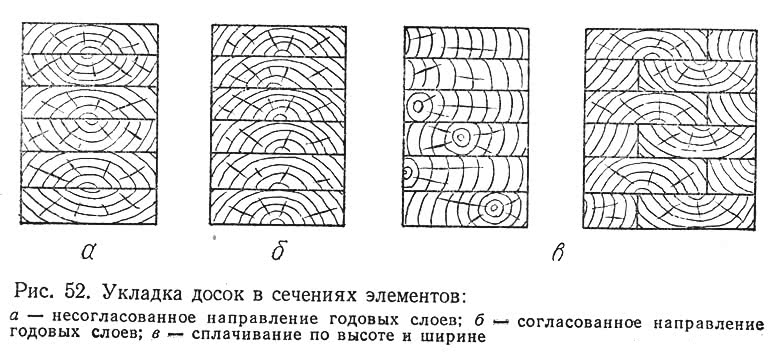

Клеевое соединение полностью обеспечивает монолитность соединения. Применение клеевого соединения позволяет из маломерного пиломатериала создавать конструкции больших размеров, различных форм сечения и очертания. В клееных элементах больших сечений возможно рационально размещать пиломатериалы различного качества по высоте поперечного сечения в соответствии с напряженным состоянием элемента и требованиями табл. 6 относительно категорий элементов конструкций. Этим достигается повышенная прочность клееных элементов и их экономическая эффективность. Многослойные клееные элементы обладают повышенной прочностью еще и потому, что благодаря дробному распределению пороков древесины по сечению элемента и по длине отрицательное влияние их на работу древесины значительно понижается. Кроме того, недопустимые пороки могут быть вырезаны из досок при компоновке клееного пакета. Поскольку склеиванию подвергаются относительно тонкие, хорошо просушенные доски, снижаются внутренние усушечные напряжения и коробление и растрескивание элементов сводится к минимуму.

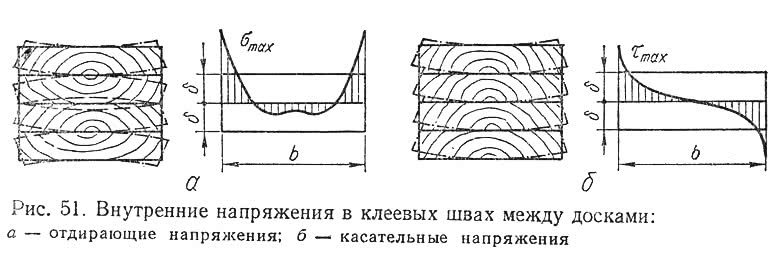

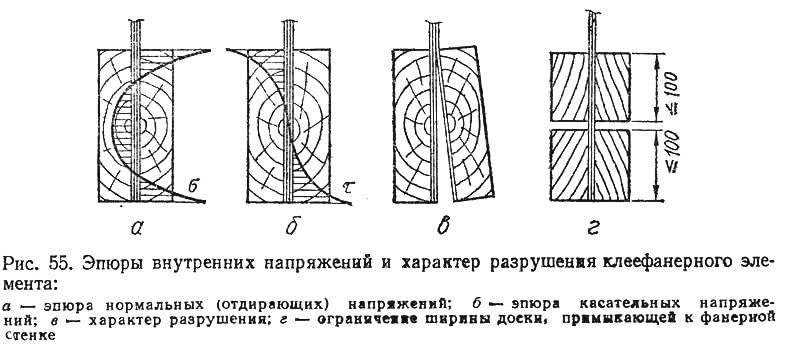

Клеевое соединение предназначено в основном для работы на сдвиг вдоль клеевых швов. В отдельных случаях клеевые швы подвергаются работе на растяжение перпендикулярно шву (на отрыв). Работа на отрыв понижает прочность клеевых соединений, поэтому ее следует ограничивать.

При склеивании деревянные элементы соединяются без ослабления их поперечного сечения. Сечениям может быть придана двутавровая, коробчатая и другая, наиболее рациональная для работы элементов форма.

Перечисленные выше преимущества клеевых соединений и клееных элементов дают основание считать клееные конструкции наиболее прогрессивной формой деревянных конструкций заводского изготовления.

Для несущих конструкций используется древесина (пиломатериалы) и фанера, а для ограждающих — древесина, фанера, листовой и волнистый стеклопластик, асбестоцемент.

Для клееных конструкций применяются пиломатериалы хвойных пород согласно ГОСТ 8486-66 «Пиломатериалы хвойных пород» с преимущественной поставкой их в рассортированном виде. Применение пиломатериалов лиственных пород допускается только по рекомендациям соответствующих технических условий.

Пиломатериалы должны иметь влажность во время изготовления и приемки конструкций 8...12% и удовлетворять требованиям ГОСТ 20850-75 «Конструкции деревянные клееные несущие. Общие технические требования».

Для изготовления прямолинейных элементов рекомендуется использовать пиломатериалы толщиной не более 50 мм (до острожки). Для гнутоклееных элементов толщина досок не должна превышать 1/180 радиуса изгиба и не должна быть более 40 мм. Ширину досок необходимо согласовывать с номинальной шириной клееного элемента с учетом суммарной величины припусков на сушку и механическую обработку (острожку) по ширине, которая принимается для пиломатериалов шириной, мм: от 80 до 100 — 10; от 110 до 180 — 15; от 200 до 250 — 20. Склеиваемые поверхности должны быть чисто остроганы непосредственно перед нанесением на них клея и запрессовкой пакета, шероховатость поверхности должна быть не ниже 6-го класса по ГОСТ 7016-75 «Древесина. Классы шероховатости и обозначения».

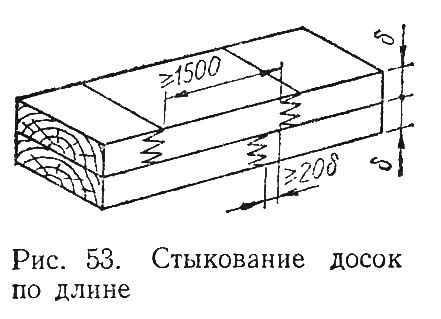

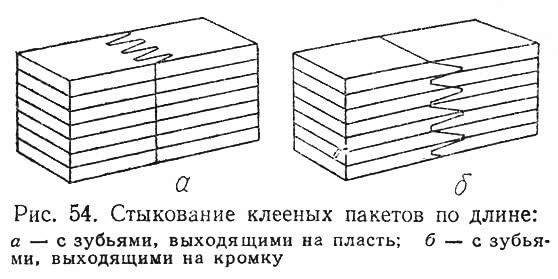

Для склеивания заготовок (досок или готовых блоков) по длине следует применять зубчатые (преимущественно) или усовые клеевые соединения. Применение усовых соединений усложняет процесс склеивания и увеличивает расход материала. Размеры применяемых зубчатых соединений (ГОСТ 19414-79) даны в табл. 10.

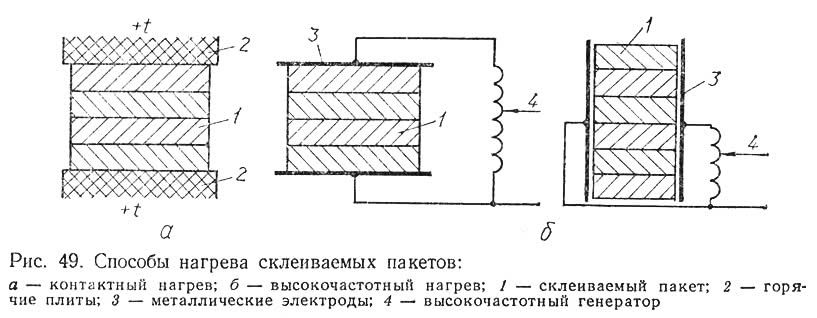

При двустороннем контактном нагреве склеиваемый пакет находится между горячими плитами (рис. 49, а) и тепло пакету передается путем теплопроводности. Применение контактного нагрева сокращает выдержку склеиваемых элементов в запрессованном состоянии в 4...6 раз и в свободном в 10 раз по сравнению с холодным склеиванием. Контактный нагрев выполняется на обычных прессах с подогревом плит электричеством или паром без специального оборудования — в этом его преимущество. Однако контактный нагрев имеет и ряд недостатков:

- относительно длительную выдержку (до 60 мин), препятствующую осуществлению конвейеризации производства;

- при конвекционном прогреве толстых пакетов требуется большой перепад начальных температур плит, величина которого ограничена, так как при t=200° древесина обугливается;

- толщина склеиваемых пакетов ограничена (до 150 мм);

- пересыхание внешних слоев досок, что вызывает нежелательные усадочные напряжения в клеевом пакете, вследствие этого и неодновременного схватывания клея в швах по толщине пакета в них развиваются внутренние напряжения, ослабляющие прочность соединения.

Суть высокочастотного нагрева заключается в следующем. Склеиваемый пакет помещается между металлическими электродами (рис. 49, б), к которым подводится энергия от высокочастотного генератора. В результате образуется электрический конденсатор, у которого обкладками являются электроды, а диэлектриком — находящийся между ними склеиваемый пакет из досок.

Клееные элементы

При примыканиях элементов под углом 30...45° между волокнами допускается применять клеевые соединения досок шириной не более 15 см с восприятием отрывающих усилий болтами, шурупами или гвоздями. При примыканиях элементов под углом меньше 30° и больше 45° клеевые соединения не допускаются.

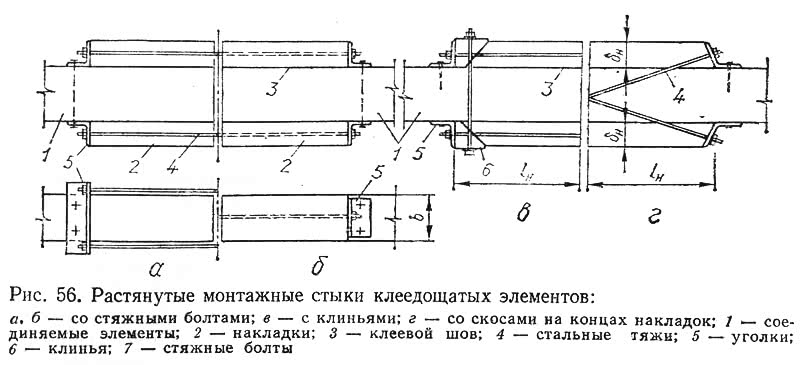

Укрупнительная сборка большепролетных конструкций из отдельных клееных элементов или блоков производится с помощью монтажных стыков, устраиваемых, как правило, в узлах, где изгибающие моменты равны нулю или малы. Стыки, воспринимающие сжимающие усилия от расчетных нагрузок, конструируются впритык при тщательной приторцовке стыкуемых элементов и с постановкой монтажных накладок на болтах. В растянутых стыках можно применять клееные накладки со стальными тяжами (рис. 56).

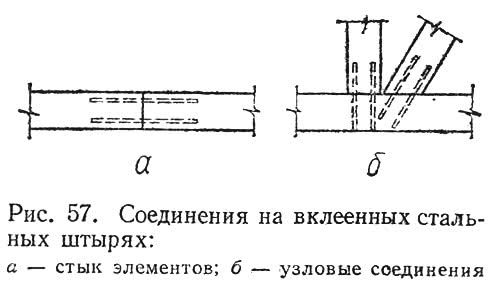

В узлах решетчатых конструкций могут применяться соединения на вклеенных стальных штырях, которые допускаются в конструкциях групп эксплуатации A1, А2, Б1 и Б2 при температуре, не превышающей 35° С. Для этих соединений используется арматура периодического профиля класса А-II и выше диаметром 12...25 мм.

Стержни предварительно очищенные и обезжиренные вклеиваются в просверленные отверстия (или в профрезерованные пазы). Диаметры отверстий при диаметре стержней 12...14 мм принимаются более диаметра вклеенных стержней на 4 мм, а при диаметре стержней более 14 мм — на 5 мм.

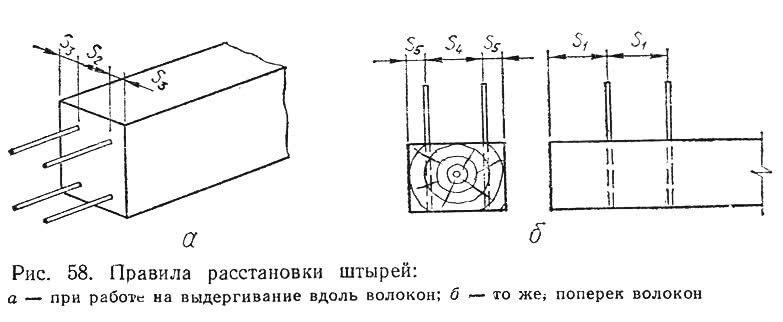

В зависимости от конструкции соединения (стыка) и действующих в нем усилий штыри работают на продавливание или выдергивание вдоль (рис. 57, а), поперек и под углом (рис. 57, б) к волокнам деревянных элементов.

Расчетная несущая способность вклеенного штыря определяется по формуле

где Рск — расчетное сопротивление древесины скалыванию;

d — диаметр вклеенного штыря;

l — длина заделываемой части штыря (для стержней из арматуры класса А-II — l = 20d; A-III — l = 25d);

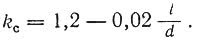

kc — коэффициент, учитывающий неравномерность распределения напряжений сдвига в заделке, определяемый по формуле

Вдоль волокон древесины Rск — 0,21 МПа; поперек волокон — в соединениях элементов из цельной древесины Rск90 = 1 МПа; в соединениях элементов из клееной древесины Rск90 = 0,7 МПа; под углом к волокнам Rск определяется по формуле табл. 8.

Для древесины других пород расчетные сопротивления, приведенные выше, умножаются на коэффициенты, указанные в приложении 2.