Водоудерживающие сооружения (резервуары, плавательные бассейны, отстойники для сточных вод и т. п.) обычно проектируют и возводят в соответствии с нормами СР 2007 (ныне стандарт BS 5337). В одном из требований норм указано, что сооружение должно пройти испытания на водонепроницаемость. Как уже указывалось, в полностью поднятых над землей сооружениях, например в надземных плавательных бассейнах и водонапорных башнях, легко обнаружить любую течь. С другой стороны, обнаружить места течи в сооружениях, лежащих на грунте или заглубленных в грунт, довольно трудно. Гидравлическое испытание принято проводить до обратной засыпки грунта вокруг стен; это дает возможность заметить любую утечку воды через стены. Но если максимальное значение падения уровня воды превышено, а в стенах не заметно никакой течи — значит, ее надо искать в днище или подземной системе труб. Отыскать такую течь очень трудно.

Как правило, утечки происходят через трещины, пористый или поврежденный раковинами бетона и дефекты, возникающие при выполнении швов.

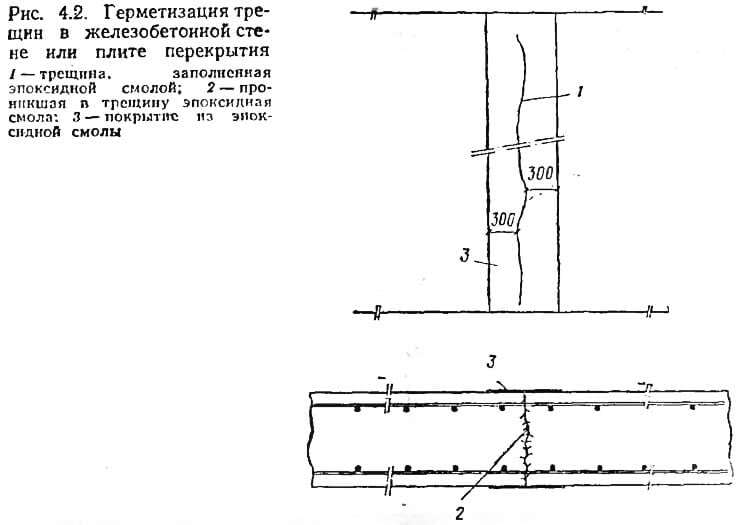

4.3.1. Заделка трещин

Известно (см. главу 3), что для успешной заделки трещины прежде всего необходимо знать причину ее появления, а также возможность деформации в будущем, которая вновь раскроет трещину, если ее заделать жестким материалом.

В новых сооружениях трещины образуются чаще в стенах, чем в плитах. Такие трещины, как правило, появляются в бетоне в результате температурно(-усадочных напряжений в раннем возрасте. Среди инженеров нет единого мнения о методе заделки таких трещин и особенно о типе герметика: должен ли материал быть жестким или эластичным.

Для сооружений, имеющих крышу и заглубленных в грунт или обнесенных земляной насыпью, при отсутствии подвижки в фундаменте вероятность значительных деформаций во время эксплуатации резервуара очень невелика. Поэтому в сооружениях такого типа трещины можно надежно заделывать на конечном этапе строительства эпоксидными смолами н другими аналогичными жесткими материалами. При наполнении емкости водой трещины стремятся закрыться вследствие перемещения влаги при увлажнении бетона. Таким образом, герметик в трещине независимо от того, введен ли он был вручную или инъектирован, сжимается. Трещины остаются закрытыми, если емкость не держать длительное время пустой и не допускать высыхания бетона.

Температурно-усадочные трещины проходят через стену или плиту и поэтому образуют в конструкции ослабленные зоны. Если трещины очень тонкие и полностью закрываются во время испытаний вследствие отложения карбоната кальция (явление, известное иногда под названием «самозалечивание»), их следует заделывать способом, рассмотренным ниже. Хотя эпоксидные смолы при отверждении становятся жесткими., в настоящее время имеются особые сорта, которые обладают определенной степенью упругости. Состав полиуретана можно модифицировать так, что он будет очень эластичным. Однако для резервуаров с питьевой водой герметик должен быть нетоксичным, безвредным и биостойким. Большое содержание битумных компаундов может в некоторых случаях придавать воде привкус фенола.

Следует выбрать метод заделки трещин: инъектировать ли раствор в трещины, как это указано в главе 3, или заполнять и герметизировать их вручную? Последний метод кратко описан ниже.

1. Осторожно обстучите долотом трещину сверху вниз и удалите весь слабый пористый бетон, образовавшийся по краям этой трещины. Данная операция отличается от расшивки трещин. По мнению автора, расшивать такие трещины нецелесообразно.

2. Удалите слой цемента с поверхности бетона на 300 мм по обе стороны от трещины. Это можно сделать с помощью механических проволочных сеток, путем слабой обработки пескоструйным аппаратом, напорной струей воды или зубаткой. Обработанную поверхность следует очистить от каменной крошки и пыли.

Автор считает нецелесообразным заделывать трещины посредством полос из готовых материалов, например из полиэтилена, бутилкаучука или полиизобутилена, которые прикрепляют к бетону адгезивом. Это объясняется тем, что адгезив примерно в течение 1 ч разрушается, ибо обе кромки полосы постоянно погружены в воду.

Иногда возникает полемика по вопросу «самозалечивания» трещин в бетоне. Автору неизвестно авторитетное определение этого термина, но, как правило, под ним подразумевают самопроизвольное заполнение трещин. Это явление присуще только очень тонким трещинам (менее 0,1 мм), в тех случаях корда они в дальнейшем не раскрываются. Опыт автора показывает, что «самозалечивание» происходит либо в пределах первой недели, либо не происходит вообще.

Бывают, однако, случаи, когда трещины вновь появляются позднее во время эксплуатации конструкции. Это может произойти при значительном падении температуры в конструкции, в которой не были предусмотрены швы, обеспечивающие полную или частичную деформацию. Температурно-усадочные напряжения могут вновь раскрыть заделанные трещины в стенах и плите, так как они являются ослабленными зонами конструкции.

Примером сооружения такого типа может служить плавательный бассейн. За период от 3 до 6 мес и более в году температура воды в бассейне равна примерно 27°С, а температура воздуха в зале — примерно 29°С. Затем (обычно в середине зимы) воду из бассейна сливают, чтобы провести полную очистку, профилактический осмотр и ремонт. Температура сооружения может снизиться до 20—25°С. Это особенно ощутимо в бассейнах, сооружениях выше уровня грунта, так как площадь вокруг бассейна и под ним часто используется для размещения стационарного оборудования, складских помещений и т. п. Поэтому когда бассейн опорожнен, пользуются благоприятной возможностью для профилактического осмотра и ремонта установок и оборудования.

Существенно важно обеспечить определенную упругость материала для заделки трещин наряду с полной водонепроницаемостью, а задача эта трудная. Если ожидаемая деформация в зоне трещины очень мала, то наряду о другими средствами для обеспечения некоторой степени упругости можно использовать специально подобранную эпоксидную смолу. Особенно это целесообразно при наличии нескольких параллельных друг другу трещин, когда можно допустить, что общая деформация распределится на две-три трещины вместо одной. В таком случае, т. е. в случае использования эластичной эпоксидной смолы, трещину расшивают на ширину и глубину по 20 мм. Затем канавку тщательно заполняют согласно инструкциям поставщика смолы.

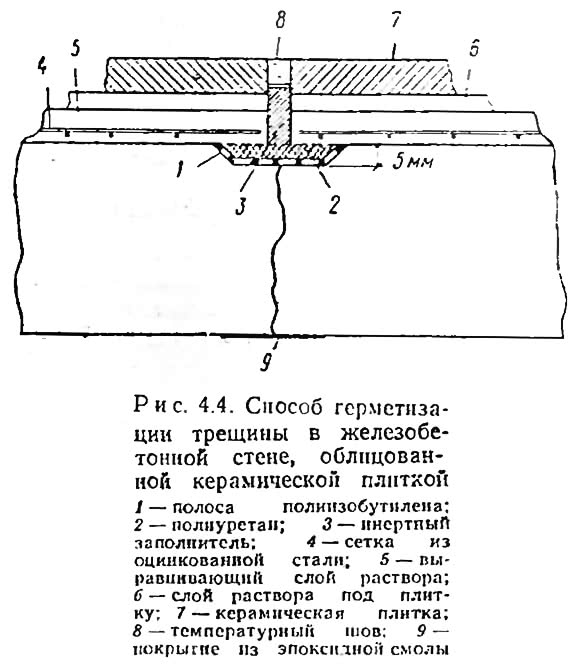

Вариантом решения может быть инъектирование трещин маловязкой смолой низким модулем упругости (см. главу 3). Заделка трещин в конструкции полуупругими материалами никоим образом не разрешает проблему возможного растрескивания таких жестких материалов, как керамическая плитка или защитный химически стойкий слой раствора, которые можно наносить на конструкцию впоследствии. Если деформация будет превышать значения, воспринимаемые эластичной эпоксидной смолой, следует принимать другое решение. Все детали проведения таких ремонтных работ необходимо тщательно продумывать. Ниже рассматривается одно из решений, но его не следует считать универсальным. Последовательность проведения работ такова.

1. В бетоне на всю высоту стены устраивают канавку с таким расчетом, чтобы трещина находилась в пределах вырубленного сечения. Глубина канавки — не более 5 мм. Стороны канавки следует прорезать пилой, а всю поверхность зачистить карборундовым шлифовальным кругом. После этого канавку очищают от каменной крошки и пыли.

3. Канавки облицовывают полиизобутиленом. Полиизобутилен накладывается и на лицевую поверхность бетона с каждой стороны канавки как минимум на расстоянии 75 мм в каждую сторону (рис. 4.3). Полиизобутилен толщиной не менее 1 мм прикрепляется к бетону влагостойким адгезивом.

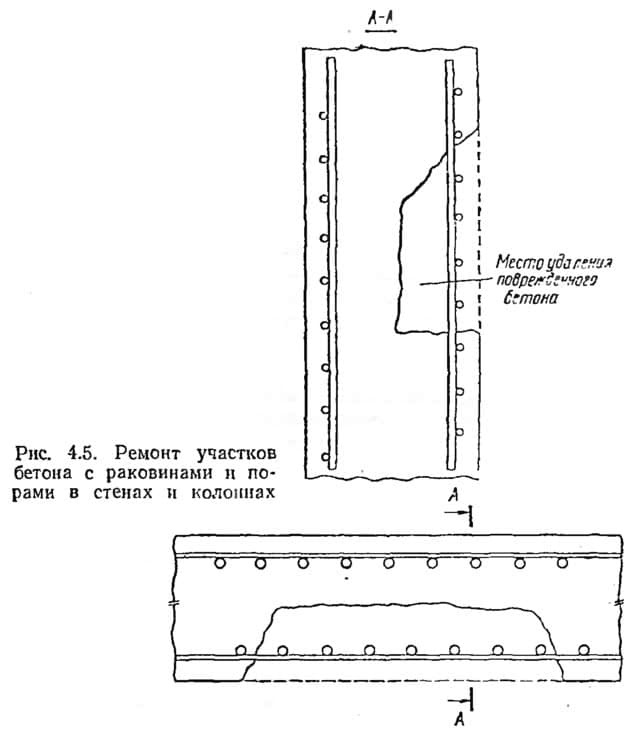

4.3.2. Ремонт пористого бетона и бетона с раковинами

Прежде всего необходимо решить, следует ли для обеспечения водонепроницаемости и защиты арматуры удалить весь поврежденный бетон и заменить его новым, либо достаточно заделки цементным раствором под давлением или уплотнения поверхности Автору неизвестны правила для принятия такого решения, но есть ряд практических соображений, которые необходимо учитывать.

1. Прежде всего следует по возможности точно установить площадь и глубину поврежденного бетона. Это легко сделать с помощью ультразвука. Вариантом решения может быть взятие кернов, но это дорогая и трудоемкая операция, не говоря уже о том, что она вызывает повреждения бетона. Кроме того, можно взять лишь несколько кернов, а ультразвук позволяет обследовать множество точек.

2. случае удаления поврежденного бетона его необходимо заменять новым, при этом следует тщательно продумать, как обеспечить тщательное его уплотнение и сцепление со старым. Добиться этого в вертикальных элементах довольно сложно. Например, если стеновую панель нужно разобрать, а в швах между панелями имеются прокладки для гидроизоляции, то та часть их, которая находится в разбираемой панели, будет, вероятно, сильно повреждена. Как ее исправлять в .таком случае? Ответ, что это дело подрядчика, отнюдь не помогает решить эту актуальную практическую проблему. Некоторые соображения по этому вопросу будут изложены в разделе, посвященном ремонту швов.

Удаление поврежденного бетона

Если в результате тщательного обследования принято решение удалить поврежденный бетон, нужно определить методы осуществления этой операции и укладки новой смеси. Важно установить, какой материал следует применить. Существует несколько вариантов: бетон такого же состава, как в конструкции, или мелкозернистый бетон с размером крупного заполнителя 10 мм; цементно-песчаный раствор, наносимый вручную или пневматическим способом; полимерраствор.а) Восстановление с помощью бетонной смеси. Если принято решение удалить поврежденный бетон, надо выбрать наиболее эффективный для данного случая метод. Как правило, удалить целую панель проще, чем ее часть, но как уже упоминалось ранее, профили для гидроизоляции могут усложнить работы.

Обычно водоудерживающие сооружения довольно массивны, п вибрация при использовании пневматических инструментов не вызывает в них никаких повреждений. Если по тем или иным соображениям вибрацию нужно уменьшить или исключить вообще, целесообразно применить напорную струю воды и удалять бетон по частям. Обнаженную арматуру срезают ацетиленовой горелкой. Еще одним преимуществом использования напорной струи воды является высокое качество поверхности бетона, обеспечивающее хорошее сцепление с новым бетоном без всякой дополнительной обработки. В случае применения отбойных инструментов приходится до укладки нового бетона очищать поверхность старого от каменной крошки и пыли.

Помимо проблемы уплотнения существует проблема обеспечения водонепроницаемого шва между старым и новым бетоном. Это приобретает еще большее значение, если старый бетон удаляется по всей толщине стены. Очень важно тщательно очистить поверхность старого бетона. Хотя слой цементного раствора, нанесенный кистью на его поверхность непосредственно перед укладкой нового бетона, помогает обеспечивать хорошее сцепление, очень важно, чтобы бетон укладывался сразу же после нанесения раствора. Если это невозможно, слой раствора лучше не наносить. В случае применения раствора рекомендуется следующий состав: 2 ч. обыкновенного портландцемента на 1 ч. бутадиен-стирольного латекса по массе. Если используется заполнитель диаметром до 10 мм, содержание песка следует увеличить до 45—50% при соответствующем повышении расхода цемента. Свежеуложенную бетонную смесь выдерживают обычным способом не менее 4 сут.

Шов по периметру между старым и свежеуложенным бетоном следует заделывать по возможности перед сдачей работ или проведением испытаний. Поверхность свежеуложенного, а также старого бетона на ширину 150 мм следует обработать проволочной щеткой с целью удаления рыхлого цементного молока, а затем очистить щеткой от пыли и других загрязнений. Для заделки шва можно использовать упомянутый цементно-латексный раствор (2:1), эпоксидную смолу или полиуретан. Как минимум требуется два слоя. Материал наносят кистью, причем второй слой под прямым углом к первому. В случае ремонта резервуаров для питьевой воды полимер должен быть нетоксичным и безвредным.

б) Восстановление с помощью цементно-песчаного раствора. Применение цементно-песчаного раствора часто является целесообразным и удовлетворительным решением при восстановлении небольших и в особенности неглубоких участков. Рыхлый бетон удаляется, как указано в п. «а», и выемка тщательно заполняется раствором. Для уменьшения усадки при высыхании водоцементное отношение раствора должно быть по возможности низким. Консистенция раствора зависит от конкретных условий. В некоторых случаях можно использовать и уплотнять вручную или с помощью пневматических инструментов очень сухую смесь. Таким способом восстанавливают бетон с раковинами в шве экрана в основании стены. Обычный раствор, наносимый вручную, как правило, имеет следующий состав: примерно 1 ч. обыкновенного или быстротвердеющего портландцемента на 3 ч хорошего песка с зерновым составом в соответствии с табл. 2 Британского стандарта BS 1199, зона 2. В качестве затворителя автор рекомендует использовать бутадиен-стирольный латекс и добавлять воду лишь для обеспечения необходимой удобоукладываемости. Латекс улучшает сцепление со старым бетоном и уменьшает водопроницаемость и усадку. Следует принимать целесообразные и эффективные меры по обеспечению правильного режима выдерживания раствора на восстановительных участках. В случае использования эмульсии на основе бутадиен-стирольного каучука начало работ по уходу обычно отодвигается на 12—14 ч или проводится в соответствии с инструкциями поставщиков. Для больших площадей, особенно для участков с относительно небольшой глубиной (до 100 мм), более целесообразно наносить раствор пневматическими инструментами, так как в этом случае раствор уплотняется лучше и, следовательно, становится более водонепроницаемым. Торкрет-бетон по праву является строительным материалом. Использование его для ремонтных работ подробно рассмотрено в главе 3. Обычный состав смеси: 1 ч. обыкновенного портландцемента на 3 ч. песка для бетона с хорошим зерновым составом и водоцементным отношением примерно 0,35. Прочность такого раствора на сжатие может превышать 50 МПа. Само собой разумеется, что торкрет-бетон целесообразно применять лишь при больших объемах ремонтных работ, когда экономически оправдана доставка оборудования на строительную площадку.

При нанесении раствора вручную (и в меньшей степени при торкретировании) по периметру отремонтированного участка может появиться волосная трещина. Такую трещину заполняют новым раствором, нанося его кистью из жесткой щетины, а окружающий бетон обрабатывают проволочной щеткой, чтобы удалить относительно рыхлый поверхностный слой. Такую обработку поверхности следует проводить на ширину 150 мм с каждой стороны границы между старым и свежеуложенным бетоном в возможно более поздний срок в процессе производства работ. Состав раствора: 2 ч. обыкновенного портландцемента на 1 ч. бутадиен-стирольного латекса по массе.

Недавно появилась новая неопреновая накладка-швеллерного сечения, в значительной степени упрощающая во многих случаях ремонтные работы.

в) Восстановление с помощью раствора на эпоксидной смоле. Раствор на эпоксидной смоле обычно состоит из смолы, отвердителя и мелкого кварцевого песка. Состав смолы подбирается исходя из условий его будущей эксплуатации. Общие сведения об эпоксидных смолах читатель может найти в главе 1. Очень важно обеспечить прочное сцепление бетона со смолой, если известно, что он сырой и ремонт должен проводиться снаружи здания.

Растворы на эпоксидной смоле очень дороги по сравнению с цементно-песчаными растворами, поэтому их применение оправдано лишь в особых случаях. Кроме того, цвет такого раствора будет значительно отличаться от цвета бетона. Если растворы на эпоксидной смоле наносят на вертикальную поверхность, то толщина каждого.слоя не должна превышать 5 мм. Это объясняется тем, что полимерраствор обладает гораздо меньшей способностью к сцеплению, чем цементно-песчаный раствор.

Смола, применяемая при ремонте резервуаров для питьевой воды, должна быть нетоксичной, безвредной и биостойкой.

Уплотнение поверхности бетона с раковинами

В некоторых случаях считают, что удалять поврежденный бетон не обязательно или нецелесообразно, и тогда вместо процесса нагнетания цементного раствора под давлением или в дополнение к нему можно обработать поверхность поврежденного участка.Слой смолы соответствующего состава целесообразно наносить лишь тогда, когда поверхность бетона достаточно прочна и раковины находятся не на поверхности. Иногда о присутствии раковин внутри бетона свидетельствуют некоторые поверхностные дефекты, но установить подлинный объем пор и раковин можно лишь при обследовании ультразвуком или взятии кернов.

Автор полагает, что самым основательным доводом против использования покрывающего слоя из смолы является необходимость его периодической замены. Однако это в полной мере относится и к антикоррозионной защите черных металлов и герметикам, применяемым в стыках. Большое преимущество этого метода заключается в том, что все операции (подготовка поверхности и нанесение покрытия) доступны визуальному наблюдению и обследованию, в то время как процесс нагнетания цементного раствора под давлением в какой-то мере осуществляется бесконтрольно. Поверхность бетона следует обработать, т. е. удалить с нее цементное молоко и слегка обнажить крупный заполнитель. Максимальная глубина обнажения заполнителя — 3 мм, но в большинстве случаев бывает достаточно и 1 мм.

Состав смолы рекомендуется обычно подбирать так, чтобы она обладала способностью сцепления с влажным бетоном и, безусловно, достаточной долговечностью во время эксплуатации конструкции. Обычно используют эпоксидные смолы и полиуретаны, а иногда их комбинации.

Вначале рекомендуется наносить маловязкую грунтовку, а на нее последовательно слои смолы при общей толщине покрытия не менее 0,75 мм. Поверхность бетона следует обрабатывать и за пределами установленных границ поврежденного участка на ширину не менее 300 мм.

В резервуарах для питьевой воды все материалы для ремонтно-восстановительных работ должны быть нетоксичными, безвредными и биостойкими.

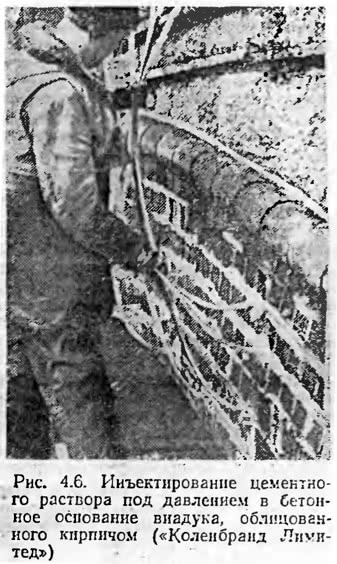

Нагнетание в бетон с раковинами цементного раствора под давлением

Для раствора обычно используют портландцемент с какой-нибудь добавкой (в большинстве случаев это зола-унос). Иногда применяют безусадочный цементный раствор. Часто он поступает в виде сухой смеси, к которой добавляется вода. Существует еще один метод, при котором в воду для затворения вводят специальную добавку. Согласно заявлениям изготовителей такая добавка уменьшает или даже исключает усадку.

Лучшим решением, по мнению автора, является комбинация процесса нагнетания цементного раствора под давлением с уплотнением поверхности. Уплотнение поверхности старых конструкций возможно, как правило, только на одной стороне поврежденного бетона, вследствие того, что другая сторона недоступна для работ.

Методика проведения таких работ более подробно рассмотрена в разделе 4.4 данной главы.

4.3.3. Ремонт поврежденных стыков

Опыт автора показывает, что главной причиной течи в сооружениях для воды или подвалах являются некачественные стыки. Любые стыки в подобных сооружениях неизбежно приводят к неприятным. последствиям. Невозможно возвести сооружение для хранения жидкости без стыков. Стыки должны быть правильно размещены и соответствующим образом сконструированы. К сожалению, некоторые проектировщики оставляют решение стыков на усмотрение подрядчика, а в случае появления утечек предъявляют к нему претензии.

Такой подход находится в противоречии с требованиями соответствующих разделов норм СР 2007 (в настоящее время BS 5337). Нормы четко указывают, что назначение мест расположения и конструирование стыков составляют ответственную часть проекта и относятся к компетенции инженера. Необходимо предусматривать, конструировать и рассчитывать стыки, допускающие температурные перемещения, если инженер не нашел иного решения для предотвращения трещин при температурных деформациях. Этой важной проблеме посвящены многочисленные публикации, и читатель может обратиться к библиографии в конце настоящей главы.

Несмотря на указанные трудоемкие и дорогостоящие меры предосторожности, в стыках часто наблюдаются протечки. В стенах и плитах течь легко обнаруживается визуально; однако когда плиты расположены на грунте, место течи установить очень трудно. Большинство таких сооружении имеет систему дренажа. Если она запроектирована с учетом возможности контроля (каждая секция дренажной системы связана с определенной площадью перекрытия),-то места протечки обнаруживаются значительно легче. Но даже при этом площадь, на которой возможны протечки, очень велика. После того как установлено, что фильтрация происходит через плиту, в большинстве случаев можно с уверенностью сказать, что причиной этого являются стыки. Поток воды через дренажные трубы следует тщательно контролировать по мере затопления каждого отдельного отрезка стыка. Это кропотливая и трудная работа, требующая терпения и осторожности. Иногда полезно просматривать ежедневные сводки инженера-производителя работ, чтобы обнаружить сбои или неполадки в процессе производства работ, которые могли быть вызваны недостаточным уплотнением бетона вокруг профиля для гидроизоляции или его деформацией в процессе бетонирования. В одной книге рассмотреть все повреждения, которые могут произойти в стыке, не представляется возможным. Для иллюстрации важных, по мнению автора, принципов в качестве примера будет рассмотрен один типовой случай.

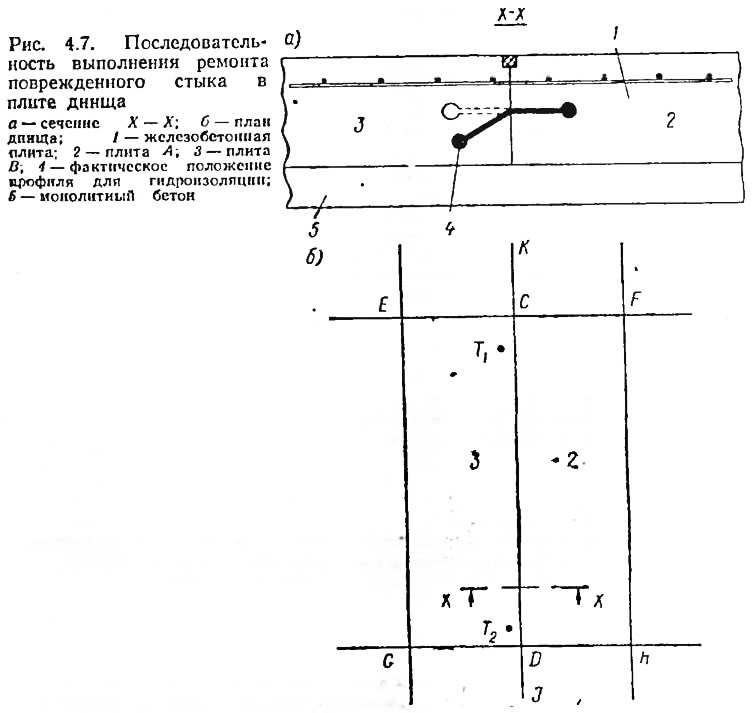

После того как отстойник для сточных вод не выдержал гидравлических испытаний, было проведено длительное обследование сооружения, в результате которого выявилась следующая картина (рис. 4.7). Путем высверливания отверстий рядом со стыком было определено местоположение деформированного профиля, примененного для гидроизоляции. В точках С и D, где деформированный профиль CD соединялся с профилями EF—СК и DJ—GH, были сварные соединения. Точки Т1 и Т2 — места двух высверленных отверстий, посредством которых было определено местоположение деформированного профиля для гидроизоляции.

Возникающие проблемы и связанные с ними выводы можно сформулировать следующим образом.

1. Так как вода протекала через стык, очевидно, что ни герметик, ни профиль, примененный для гидроизоляции, не отвечали требованиям. Удалить герметик (резинобитум в данном случае) и заменить его новым относительно нетрудно. Это могло остановить течь.

2. Однако было известно, что герметики, в частности резинобитумы и полисульфиды, — материал недолговечный. Неопрен более долговечен, но со временем он тоже разрушается Как только начинается разрушение или потеря сцепления со стенками паза для герметика, происходит утечка, потому что профиль для гидроизоляции в какой-то мере поврежден. Профиль был запроектирован как дополнительное предохранительное устройство, но вследствие недобросовестного выполнения работы подрядчиком он больше не выполнял своей функции.

3. График выполнения работ по подряду запаздывал, а отстойник был срочно нужен. Подрядчик взял на себя ответственность за проведение ремонтных работ.

Нужно было разработать целесообразный и достаточно надежный метод ремонта.

Одно из решений сводилось к вырубке полосы бетона шириной около 1 м параллельно стыку CD, другое — к полному удалению панели 2 и 3, но здесь сразу возникал вопрос о том, как поступать с профилями для гидроизоляции в стыках EG, FH, EF и GH. Можно было также попытаться уплотнить поврежденный бетой вокруг профиля для гидроизоляции в панели 3 (см. рис. 4.7) путем инъекции цементного раствора под давлением. Однако от ,этого метода пришлось отказаться, так как в этом случае можно было зацементировать часть дренажа под плитой днища.

Предложения автора изложены ниже. Они основаны на принципе удаления минимально возможного объема бетона.

1. Старый герметик рекомендуется удалить, а паз под герметик углубить примерно па 15 мм.

2. Обе стороны паза должны быть образованы заново. Сначала паз расширяется с помощью пилы, а затем его боковые поверхности выравниваются с помощью раствора на эпоксидной смоле.

3. После тщательной очистки вновь образованного паза его заполняют эпоксидной смолой, отверждающейся в естественных условиях, на глубину примерно 15 мм. Она должна хорошо сцепляться с влажным бетоном по стенкам паза и быть маловязкой, эластичной. Необходимость создания этого подстилающего слоя смолы обусловливается тем, что верхний герметик, рассмотренный в п. 4, не будет иметь сцепления с существующими герметиками на соседних участках стыков.

4. После завершения работ по п. 3 в паз с подстилающим слоем из эпоксидной смолы вводят полосовой элемент из пористого неопрена. Он должен иметь сцепление с бетоном по боковым сторонам паза, которое обеспечивается с помощью соответствующей грунтовки. Вместе с тем он не имеет сцепления с подстилающим эпоксидным слоем.

5. Поверхность бетона шириной около 600 мм с обеих сторон стыка на всю его длину обрабатывают механическим скребком, пескоструйным аппаратом или напорной струей воды, чтобы обнажить крупный заполнитель на глубину примерно 5 мм.

6. На подготовленную поверхность бетона укладывают слой раствора на эпоксидной смоле толщиной не менее 5 мм, причем состав смолы подбирают специально для создания сцепления с влажным бетоном.

Эти работы были завершены за пять рабочих дней вместо трех недель как минимум при любом другом решении и при этом течи не наблюдалось. Важно также, что удалось избежать создания дополнительных стыков, которые являются источником возможных протечек.

4.3.4. Капитальный ремонт и облицовка резервуаров

Хотя защита бетона от химической агрессии рассматривается в главе 6, встречаются случаи слабого химического воздействия на бетон резервуаров, обусловленного агрессивными свойствами сырой и частично очищенной воды. Особенно часто это происходит в случае поступления воды из горных источников.

Такая вода имеет следующие характеристики: небольшое общее количество сухого остатка, незначительная жесткость, присутствие в растворе двуокиси углерода (агрессивного или свободного СO2), низкое значение pH, слабые щелочные свойства, содержание в растворе органических и других кислот.

Иногда присутствует серная кислота, образованная вследствие распада соединений серы в торфяниках и болотистых грунтах под действием бактерий. Наличие серной или других кислот значительно увеличивает степень химической агрессии. Значение pH часто находится в пределах 4—6,5. В некоторых районах Великобритании величина pH значительно снижается после сильных дождей.

Несмотря на то, что во многих случаях сырую воду принято очищать до поступления в резервуар фильтрованием через известняковую крошку или введением в нее извести, при быстром изменении концентрации кислоты в воде не всегда удается достигнуть желаемой корректировки величины pH.

Все эти факты следует учитывать при оценке любых фактических повреждений и выборе метода ремонта.

Восстановление протравленных поверхностей

Агрессивное воздействие мягкой довольно кислой воды проявляется в виде протравливания поверхности бетона. По сути, агрессия представляет собой химическую реакцию между кислотой в растворе и щелочью в цементном камне, а также карбонатами (если они имеются) в заполнителе. Такой тип агрессии подробно рассмотрен в главе 6.Глубина коррозии бывает различной. Иногда это лишь незначительное обнажение крупного заполнителя, но если качество бетона низкое, а в воде содержится высокий процент свободного (агрессивного) СO2, агрессия может быть весьма интенсивной.

Если разрушение произошло лишь на поверхности бетона и значительной коррозии арматуры не наблюдается, можно проводить следующие мероприятия, причем выбор метода ремонта зависит от обстоятельств в каждом конкретном случае.

1. Поверхность бетона следует обработать проволочной щеткой или напорной струей воды так, чтобы получить чистое прочное основание, на которое наносится новый покрывающий слой. Тщательная подготовка поверхности имеет большое значение для обеспечения максимального сцепления.

2. На подготовленную поверхность бетона кистью наносят два толстых слоя цементного раствора. Состав раствора: 2 ч. обыкновенного портландцемента и 1 ч. бутадиен-стирольного латекса, по массе. Первый слой следует хорошо уплотнить кистью, а второй слой нанести под прямым углом к первому. Второй вариант: на подготовленную поверхность бетона наносят два слоя эпоксидной или полиуретановой смолы толщиной не менее 0,3 мм. Для резервуаров с питьевой водой применять полиуретан не рекомендуется, так как покрытие должно быть нетоксичным, безвредным и биостойким. Третий вариант: в случае сильной агрессии и проникания воды до арматуры, приводящих к определенной степени коррозии, целесообразно наносить слой торкрет-бетона толщиной 50 мм, армированный тонкой сеткой. Подробная информация о торкрет-бетоне приведена ниже.

Для такой защиты раньше применяли битумные композиции, но они оказались недолговечными. Битумные композиции плохо сцепляются с влажным бетоном, а некоторые из них придают воде привкус фенола.

Сплошная облицовка поврежденных поверхностей

Иногда возникают ситуации, особенно в водонапорных башнях и других приподнятых над уровнем земли сооружениях, когда для обеспечения требуемой степени герметизации необходима сплошная облицовка. Есть два основных варианта выполнения сплошной облицовки: из материалов, наносимых по месту, и предварительно изготовленных рулонных материалов.Материалы, наносимые по месту. Это — асфальтовые мастики, битумные покрытия, цементный раствор, состоящий нз обыкновенного портландцемента и бутаднен-стирольного латекса, эпоксидные и полиуретановые смолы, торкрет-бетон. Как уже упоминалось ранее, для резервуаров с питьевой водой покрытие должно быть нетоксичным и безвредным.

Правильная подготовка бетонного основания является важным фактором при нанесении покрытий. По мнению автора, ответственность за все работы (подготовка поверхности бетона, поставка и нанесение покрытия) должна быть возложена на поставщика материала.

До появления таких товарных органических полимеров (продуктов нефтехимической промышленности), как эпоксидные смолы и полиуретаны, водонепроницаемость бетона обеспечивалась сплошным покрытием пола и стен сооружения асфальтовой мастикой или двумя слоями и более битумной эмульсин.

а) Асфальтовая мастака. Асфальтовая мастика имеет существенный недостаток, поскольку при ее применении требуется устройство защитной самонесущей стенки со стороны сооружения, обращенной к воде. Поэтому мы ограничимся лишь кратким ее описанием.

В настоящее время применение асфальтовой мастики для сплошной гидроизоляции регламентируется двумя Британскими стандартами: BS 1097 «Известняковые заполнители» и BS 1418 «Заполнитель из природного битума». Специальные нормы по применению асфальтовой мастики для гидроизоляции емкостей для воды отсутствуют. Однако считают возможным использовать соответствующие разделы норм СР 102 «Защита зданий от грунтовых вод».

Для успешного применения асфальтовой мастики необходимы следующие условия.

- 1. Как на горизонтальных, так и на вертикальных поверхностях мастику следует закреплять защитным слоем, чтобы исключить ее сдвиг под гидростатическим давлением.

- 2. Покрытие из асфальтовой мастики должно быть сплошным.

- 3. Покрытие из асфальтовой мастики толщиной не менее 30 мм следует наносить на горизонтальные поверхности (полы) в три слоя. Минимальная толщина покрытия на вертикальных и наклонных поверхностях (нанесенного также в три слоя) — 20 мм.

- 4. Необходимо обеспечить максимально возможное сцепление между бетонным основанием и асфальтовой мастикой. Это можно сделать путем удаления с поверхности цементного молока одним из обычных методов с последующей очисткой поверхности от грязи и каменной крошки.

- 5. Горизонтальный защитный слой выполняют обычно в виде цементно-песчаной стяжки толщиной 50 мм. Защита мастики на вертикальных поверхностях может быть обеспечена с помощью бетонных камней или глиняного кирпича, установленных на расстоянии 40 мм от поверхности мастики. Затем этот зазор тщательно заполняют раствором после каждого ряда кладки в процессе производства работ.

Опыт автора показывает, что покрытия этого типа недостаточно эффективны при длительной эксплуатации, но они обладают двумя преимуществами; требуют низких начальных затрат и легко наносятся. Поэтому битум целесообразно использовать для временных ремонтных работ.

Поверхность бетона следует очистить от грязи и рыхлого цементного молока, а также высушить. Материал лучше всего наносить кистью не менее чем в два слоя. Второй слой наносят перпендикулярно к первому с целью заполнения всех пустот.

в) раствор на основе латекса: полимерные эмульсии и портландцемент. Обработка пола и стен емкостей для воды раствором, состоящим из 2 ч. портландцемента и 1 ч. эмульсии на основе бутадиен-стирольного каучука (по массе) может дать положительные результаты при герметизации поверхности плотного бетона и при небольшом давлении. Не существует точных оценок для максимального допускаемого напора воды. Тем не менее автор не поручился бы за надежность использования этого материала при напоре воды более 1,5 м.

Как и битум, он легко наносится и является относительно дешевым по сравнению с более сложными покрытиями. Если учитывать указанные выше ограничения, то с помощью этого раствора можно получить рациональное решение при незначительной утечке воды из небольших емкостей и лотков. Существует много патентованных латексов, предлагаемых потребителю. Рассмотрим в качестве примера латекс 29Y40, изготавливаемый фирмой «Ревертекс Лимитед» и продаваемый различными фирмами под патентованными названиями. Правила использования этого латекса: состав смеси — 2 кг обыкновенного портландцемента на 1 кг латекса; расход раствора — 4 л на 5 м2 поверхности при нанесении в два слоя; поверхность бетона необходимо очистить от грязи и рыхлого цементного молока; каждый слон должен хорошо уплотняться кистью и высыхать до нанесения следующего слоя (второй слой наносят перпендикулярно первому).

Можно также применять эмульсии акрилатной смолы, но они дороже. Кроме рассмотренных выше основных эмульсий имеется много других патентованных материалов. По мнению автора нанлучшне результаты достигаются при использовании продукции фирм, которые поставляют материалы для покрытий и выполняют работы по нх нанесению.

г) Покрытия из эпоксидных и полиуретановых смол. В основном эти материалы представляют собой органические полимеры. Подбором состава можно изменять в широком диапазоне такие свойства покрытий, как устойчивость против химической агрессии, прочность сцепления, модуль упругости, вязкость, время схватывания и отверждения, способность отверждаться в очень влажных условиях, в том числе и под водой, прочность на истирание и цвет.

Заказчик (или инженер-консультант) обязан по возможности точно охарактеризовать условия эксплуатации покрытия. Если покрытие должно обладать значительной степенью эластичности, то это следует сформулировать как можно точнее. Следует избегать таких выражений, как «покрытие должно закрывать волосные трещины», потому что общепринятого значения для ширины волосной трещины не установлено. Для покрытия общей толщиной 0,3 мм при ширине раскрытия трещины до 0,6 мм требуется удлинение на 200%.

При нанесении покрывающего слоя па вес сооружение для хранения жидкости рекомендуемая минимальная толщина составляет 0,5 мм (обычно это три слоя). Смолу можно наносить щеткой или безвоздушным распылением. При правильном выполнении работ это обеспечивает сплошное очень прочное покрытие.

Так как для такого покрытия требуется сцепление с основанием, лимитирующим фактором может оказаться качество бетона. При пористом бетоне небольшой прочности долговечность покрытия может быть незначительной просто потому что бетон недостаточно прочен для удерживания покрытия в требуемом положении. Наилучшее решение в таком случае дает использование армированного торкрет-бетона.

д) Армированный торкрет-бетон. Торкрет-бетон — это материал, который состоит из цемента, заполнителя и воды и наносится пневматическим способом. В зависимости от крупности используемого заполнителя и гранулометрического состава его можно рассматривать и как бетон, и как раствор. Когда этот материал используется для создания водонепроницаемых покрытий, он обладает рядом преимуществ по сравнению с обычным бетоном: не требует опалубки, самоуплотняется и все швы в нем монолитны (за исключением больших сооружений или случаев нанесения торкрет-бетона на существующую конструкцию). Армированный торкрет-бетон можно применять не только для создания водонепроницаемого покрывающего слоя, но и для усиления существующих конструкций (см. главу 3).

В Великобритании торкретбетон используют не так широко, как в США, ЮАР и Австралии. Однако за последние годы его стали применять в больших объемах и в Великобритании при возведении стен а перекрытий новых плавательных бассейнов и внутренней облицовки поврежденных бассейнов и других сооружений для хранения жидкости.

При определенном зерновом составе заполнителя и использовании специального оборудования для торкретирования можно получить приведенную к 28-суточному возрасту кубиковую прочность, превышающую 50 МПа, по сравнению с 35 МПа для обычного водонепроницаемого бетона. При этой более высокой прочности на сжатие наблюдается улучшение и других характеристик: прочности при растяжении, прочности сцепления и сопротивления удару.

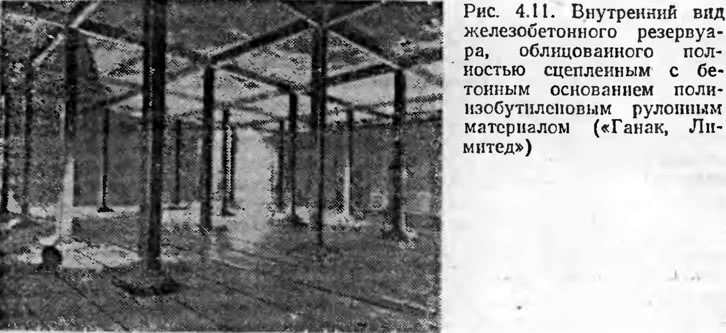

Когда армированный торкрет-бетон применяют для облицовки сооружения, арматуру можно крепить к старым стенам и перекрытию. В этом случае торкрет-бетон образует монолитный покрывающий слой, который имеет сцепление со старым бетоном. Другим вариантом использования торкрет-бетона является устройство облицовки, которая не связана с сооружением. Этот вариант применяют в случае значительного повреждения сооружения (низкая прочность бетона, наличие многочисленных трещин и пр.). Разделение нового и старого слоев обычно осуществляют с помощью полиэтиленового рулонного материала марки 1000. В этом случае слон из армированного торкрет-бетона образует самостоятельную конструкцию и рассчитывается соответствующим образом.

Если применяется связанная с сооружением облицовка, то все температурные швы устраиваются также в слое торкретбетона. В случае повреждения сооружений для хранения жидкостей трещинами, не совпадающими со стыками, последние могут работать как температурные швы. Это основная причина использования облицовок, не связанных с конструкциями сооружения.

Как отмечалось в облицовке из торкрет-бетона, не связанной с сооружением, нет необходимости устраивать температурные швы (за исключением швов, которые образуются при перерывах в процессе бетонирования в конце дня). В этом случае возникает естественный вопрос, зачем нужно учитывать в бетонной облицовке температурные усадки, если торкрет-бетон вполне удовлетворительно ведет себя без температурных швов. На этот вопрос трудно дать четкий ответ. Тем не менее следует рассмотреть следующие факторы.

1. Облицовка из армированного торкрет-бетона обычно имеет значительно меньшую толщину, чем железобетон. Она не требует опалубки, что приводит к гораздо меньшей аккумуляции теплоты от гидратации цемента и, следовательно, к меньшим температурным напряжениям, чем в бетоне.

2. Облицовки из торкрет-бетона обычно армируют сетками с небольшими ячейками. Количество горизонтальных (распределительных) стержней на единицу толщины стены или плиты, как правило, больше, чем в обычном бетоне.

3. Высокопрочный торкрет-бетон хорошего качества имеет низкое водоцементное отношение — порядка 0,33—0,35. Обычный бетон, применяемый для сооружений для хранения жидкости, как правило, имеет водоцементное отношение порядка 0,48—0,5.

Указанные факторы определяют существенно меньшие температурные напряжения в облицовках из торкрет-бетона но сравнению с облицовками из монолитного бетона, что приводит также к меньшей усадке при высыхании и большему расходу арматуры для ограничения процесса трещинообразования.

Тем не менее в облицовках из торкрет-бетона наблюдаются трещины, которые обычно объясняются тем, что мероприятия по предотвращению быстрого высыхания от воздействия внешней среды были недостаточно эффективными (жаркие солнечные лучи, сильные ветры). Быстрое высыхание приводит к образованию мелких поверхностных трещин. В связи с этим необходимо укрывать торкрет-бетон в процессе производства работ. Удельная плотность высокопрочного торкрет-бетона составляет 0,9 от плотности обычного бетона, т. е. 0,9 — 2380 = 2100 кг/м3. Общая масса облицовки из торкрет-бетона, как правило, значительно меньше массы бетонной облицовки. Поэтому, когда на сооружение действует выталкивающая сила от грунтовых вод, в его плите принято устраивать выпускные клапаны. Это особенно важно для облицовок, не связанных с сооружением.

Рулонный материал. Методы устройства облицовок сооружений для хранения воды предусматривают образование покрытий, полностью сцепленных с основанием, частично сцепленных (в отдельных местах) и несвязанных.

В Великобритании для новых сооружений, таких, как резервуары и водонапорные башни, обычно применяют внутреннюю облицовку, полностью сцепленную с основанием. В последние годы для внутренней облицовки небольших плавательных бассейнов стали применять метод, при котором образуется не связанный с бетонным основанием «мешок» из поливинилхлоридного рулонного материала. Этот метод можно использовать в ряде случаев и для других сооружений.

а) Полностью или частично сцепленные облицовки. Основные правила для успешного нанесения этих двух типов внутренней облицовки очень схожи (поэтому они и рассмотрены совместно). Частично сцепленная облицовка используется в тех случаях, когда в сооружении ожидаются значительные температурные деформации. Следует обращать внимание на обеспечение несвязанности облицовки вдоль всех плоскостей. Таким образом при температурных деформациях удается избежать значительного нарастания напряжений в материале облицовки. Как правило, к основанию прикрепляется около 75% площади покрытия.

Самым большим преимуществом сцепленной облицовки перед несцепленной является то, что в случае се повреждения даже в нескольких местах протечка маловероятна. Это объясняется тем, что жидкость не может проходить до тех пор, пока адгезив, прикрепляющий облицовку к основанию, не будет сильно разрушен. Применяемые адгезивы водонепроницаемы. Однако следует отметить, что со временем фильтрация воды вызывает разрушение адгезива. Распад адгезива и последующая потеря сцепления проявляются в виде выпучивания облицовки. Эти признаки следует выявлять во время профилактических осмотров облицовки.

Недостатком покрытия этого типа является необходимость очень тщательной подготовки поверхности бетонного основания. Особенности ее подробно рассмотрены ниже. Однако автор придерживается того мнения, что преимущества полностью или частично сцепленных внутренних облицовок для таких сооружений, как, например, водонапорные башни, намного перекрывают их недостатки.

Наиболее часто применяемым для облицовки материалом является полиизобутилен (см. главу 1). Для наклейки полиизобутилена как материала, для которого важно обеспечить хорошее сцепление, необходима тщательная подготовка бетонного основания. Во многих случаях покрывающий слой наносят в старых сооружениях, которые в период их эксплуатации для повышения водонепроницаемости покрывали другими материалами (например, битумом). Поврежденные слои покрытия следует полностью снять. Важно, чтобы поверхность, которую будут покрывать рулонным полиизобутиленом, была прочной и относительно гладкой. Поверхность, обработанная камнетесом или пескоструйным аппаратом, не удовлетворяет предъявляемым требованиям, так как выступы на поверхности от крупного заполнителя вызывают местные напряжения в пленке. Следовательно, в случае скалывания или аналогичного метода очистки поверхности бетона от загрязнения на основание следует наносить тонкий, выравнивающий слон раствора, имеющий хорошее сцепление с бетоном. Если поверхность бетона достаточно чистая, но шероховатая, ее следует отшлифовать.

Рулонный материал необходимо приклеивать к бетонному основанию специальным водонепроницаемым адгезивом. Все швы следует устраивать внахлестку и сваривать с помощью растворителя (холодная сварка). Для устройства шва может быть также использована специальная лента, которая прокладывается между листами, а затем сваривается.

Важно предусмотреть, чтобы облицовка была сплошной по всему полу и наносилась на колонны и стены не менее чем на 300 мм выше уровня воды. Если облицовка будет заканчиваться ниже уровня воды, весьма вероятно, что постоянное нахождение в воде незащищенных кромок в течение длительного времени приведет к разрушению адгезива с последующей потерей сцепления и прониканию воды за облицовку. Но даже в случае выведения покрывающего слоя выше уровня воды верхняя незащищенная кромка требует тщательной отделки, чтобы не допустить проникания конденсата, который всегда существует в емкостях для хранения жидкости при температуре окружающей среды. В резервуарах и водонапорных башнях имеется ряд труб для наполнения и выпуска. Вблизи них полиизобутилен следует аккуратно вырезать и точно подгонять по периметру труб, а все швы выполнять внахлестку и сваривать с помощью растворителя. Стыки в сооружении должны быть тщательно продуманы и сконструированы таким образом, чтобы исключить появление напряжений в облицовке.

Предварительно изготовленный рулонный материал довольно легко повредить небольшими металлическими инструментами, ботинками, подбитыми сапожными гвоздями с большими шляпками, и т. п. Поэтому при проведении осмотра, текущего ремонта и очистки следует принимать особые меры предосторожности.

б) Несвязанные покрытия. Несвязанный с основанием покрывающий слои из гибкого рулонного материала для гидроизоляции емкостей для воды начали, по-видимому, впервые применять в небольших плавательных бассейнах. Обычно используют поливинилхлорид (ПВХ). Толщина его листов изменяется от 0,8 до 1,5 мм. Маловероятно, что ПВХ будут применять для облицовки емкостей для хранения питьевой воды из-за выщелачивания из него химических веществ.

Использование несвязанной с основанием внутренней облицовки имеет ряд преимуществ: в ней не возникают напряжения и если поверхность, на которую укладывается покрывающий слон, является достаточно гладкой, ее не нужно специально обрабатывать. Кроме того, в сооружениях, не имеющих крыши (открытые сооружения), облицовочный слой из рулонного материала можно укладывать почти в любую погоду. Автору известны такие покрытия, уложенные на крыши и на внутреннюю поверхность небольших плавательных бассейнов.

На рис. 4.12 показан сильно поврежденный железобетонный отстойник для промышленных сточных вод. На рис. 4.13 и 4.14 изображен тот же отстойник соответственно в процессе подготовки поверхности бетона для торкретирования и после нанесения наружного несущего слоя торкрет-бетона.