1. Марки металлических сплавов

Определение (идентификация) металлов и сплавов по внешним признакам. В строительстве применяют разнообразные прокатные профили: лист, уголки, тавры, двутавры, швеллеры и др. В последние годы все большее применение находят трубчатые профили, а также гнутые профили. Их изготовляют, как правило, из малоуглеродистых сталей (С до 0,25—0,3%) марок по ГОСТ 380—71* от Ст2 до Ст4, реже Ст5. Исключение составляют трубчатые профили, для изготовления которых могут быть использованы и другие марки.

Кровельную листовую сталь обыкновенную по ГОСТ 17715-72 и оцинкованную по ГОСТ 7118-78 изготовляют также из малоуглеродистой стали марок Ст1 и Ст2. Ее толщина 0,35—1,5 мм; она очень хорошо гнется.

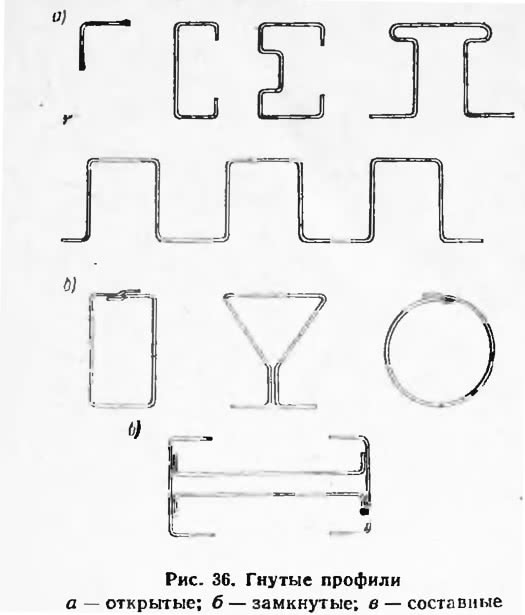

Гнутые профили (рис. 36) находят все большее применение во всех областях строительства. Их изготовляют из листовой стали, обыкновенной и оцинкованной толщиной 1—2 мм. Поскольку профили изготавливают гнутьем, то для них используют малоуглеродистые стали обыкновенного качества Ст3 и те низколегированные, которые по пластичности не уступают марке Ст3, однако имеют более высокие показатели прочности (например, марка 18Г2).

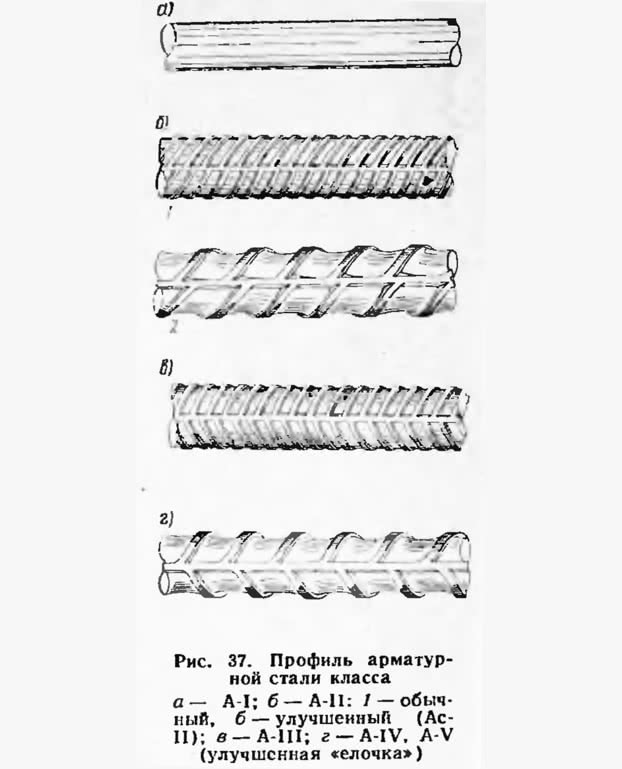

Класс А-II арматурной стали отличается по внешнему виду от остальных классов: класс A-II имеет винтообразный профиль, а классы A-III, A-IV и выше — профиль «елочку». К классу A-II относят стали марок Ст5 и 18Г2С, а также 10 ГТ (класс Ас-II), которая предназначена для северных условий. В ближайшие годы намечен переход на периодический профиль улучшенного очертания. Сейчас производят стержни с таким профилем классов Ас-II, A-IV, А-V, а также классов Ат (термообработанные стали). Каждый класс арматурной стали и каждая марка стали отличаются своими механическими свойствами. Сведения об арматурных сталях приведены в прил. 6.

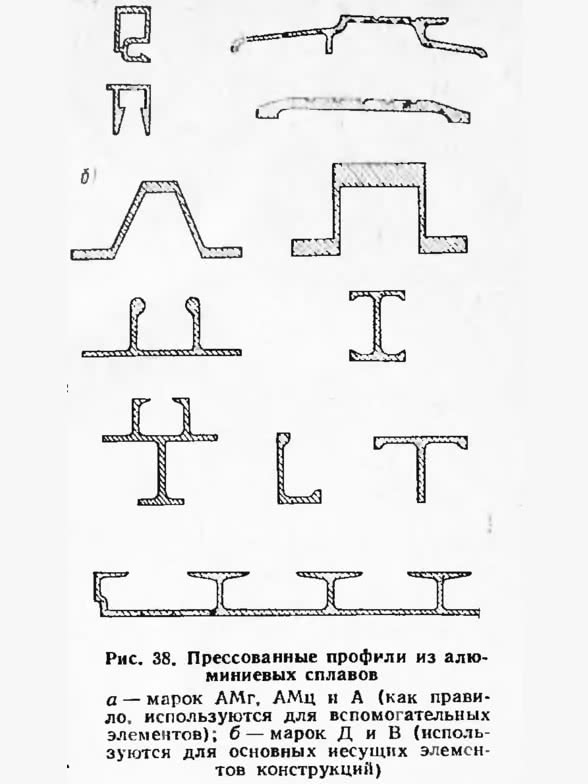

Изделия из термически необработанных сплавов обладают более светлой поверхностью (знакомый Реем алюминиевый цвет), они менее тверды и поэтому их легче обрабатывать. Из них изготовляют емкости, трубы, оконные переплеты, легкие фермы. Марки этих сплавов: АМг (сплав алюминия с магнием), АМц (сплав алюминия с марганцем) и А (технический алюминий). Цифры в марках обозначают количество легирующего элемента либо чистоту алюминия (АМг-6 содержит ~6% магния).

Изделия из термически обработанных сплавов более прочны, тверды и имеют более темную поверхность. Их применяют только для силовых элементов конструкций. Особенность большинства таких сплавов в том, что они плохо свариваются и поэтому все соединения в конструкциях из них делают, как правило, на заклепках. Одна из разновидностей этих сплавов носит общее название дюралюмины, их обозначают буквой Д.

Определение ориентировочного химического состава. Примерно уточнить марку стали можно, используя метод искровой пробы. С помощью этой пробы можно оценить примерное содержание отдельных элементов в сталях, в первую очередь углерода. Для испытаний по этому методу необходимо иметь сухой крупнозернистый наждачный круг, вращающийся со скоростью около 25 м/с. Образующийся пучок искр при соприкосновении с вращающимся кругом куска испытуемого металла должен иметь длину около 30 см. В зависимости от химического состава стали пучок искр имеет различный цвет и строение [5] Характер искр при такой пробе представлен в табл. 27 (пп 4—6 табл 27 относятся к низколегированным сталям).

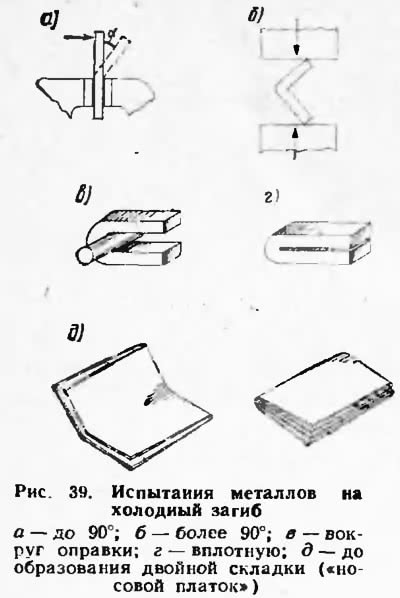

Алюминиевые сплавы даже близких марок могут существенно отличаться по пластичности. Так, сплав марки АМг-(п) имеет невысокую пластичность (?=6%), а марки АМг-М — значительно более высокую (?=23%). Но здесь существуют определенные закономерности: до образования трещин сплавы АМц и АМг, как правило, загибаются на больший угол, а сплав Д — на меньший (прил. 7).

Для определения качества листовой кровельной стали предложен метод — образование двойной складки (так называемый носовой платок, см. рис. 39, д). На практике может оказаться полезным использование различных инструментов: молотков, топоров, напильников, сверл и т. п., так как их изготовляют из сталей с определенным содержанием углерода; топоры и молотки из сталей с С 0,7—0,8%; ножовки по металлу с С 0,8% и Mn 1%; сверла с С 1%; напильники с С 1,2—1,3%. Используя инструменты в качестве эталонов твердости можно приблизительно оценить количество углерода в среднеуглеродистых сталях. Таким же способом можно выделить дюралюмины: они достаточно трудно пилятся ножовкой по металлу (их твердость приближается к твердости малоуглеродистых сталей).

Наконец, в некоторых случаях может быть использован для выявления малоуглеродистых сталей (с содержанием С менее 0,3%) метод, основанный на способности сталей к закаливанию. Для этого отрезок стального элемента помещают в пламя и держат до тех пор, пока он не накалится до яркого, алого цвета, затем бросают в воду. Если при сильном ударе молотком вынутая из воды сталь трескается или разлетается на отдельные куски, то она содержит углерода более 0,35%. если сталь остается пластичной, в ней содержится менее 0,3% углерода.

Примерно таким же образом можно определить, подвергнуты ли сплавы термической обработке. Однако при этом после каления элемент не бросают в воду, а охлаждают на воздухе. После охлаждения проверяют твердость образца сравнением: если она заметно снизилась, то сплав был термически обработан.

2. Прочность металлов

Наиболее точным из всех полевых методов определения прочности считается метод, основанный на соответствии предела прочности сплава ?в его твердости по Брниеллю HB. В литературе приводятся различные соотношения, однако наш опыт позволяет предложить следующие [4, 5, 10]: для углеродистых сталей (с содержанием С?0,7—0,8%) ?в?0,36 ИВ; для хромистых н хромоникелевых сталей ?в?0,34 HB; для алюминиевых сплавов типа АМг, АМц ?в?0,4 НВ и типа Д ?в?0,37 НВ (НВ в кгс/мм2).

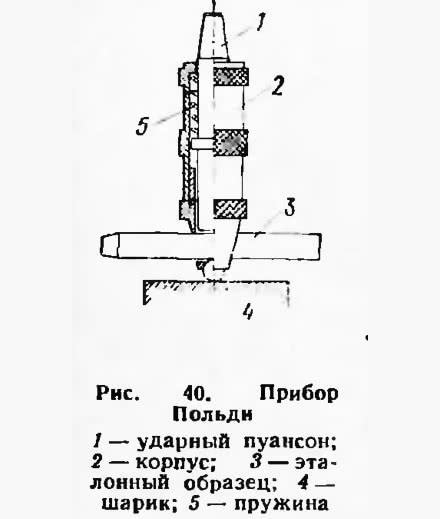

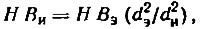

Метод, использующий прибор Польди. Ударный шариковый прибор Польди (рис. 40) легок, удобен и не требует никаких предварительных приготовлений при определениях: сильным ударом молотка по верхней части прибора, зажатого в руке, находящийся на его другом конце шарик диаметром 10 мм вдавливается в образец. Энергия удара неизвестна, но противоположная сторона шарика делает еще один отпечаток на стальном эталоне, твердость которого известна. Оба отпечатка измеряют угловым шаблоном или, если под рукой измерительная лупа, с ее помощью. Твердость испытываемого сплава определяют по приложенным к прибору таблицам или с помощью формулы

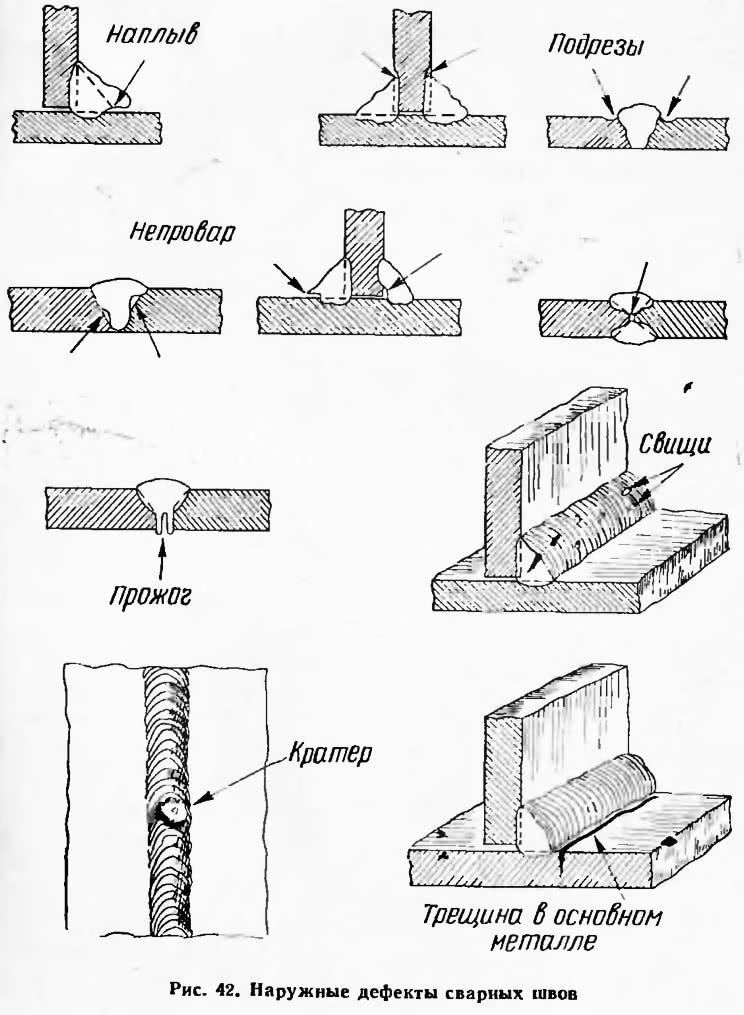

где НВи — твердость испытываемого образца; НВэ — твердость эталона; dэ — диаметр отпечатка на эталоне; dм — диаметр отпечатка на испытываемом образце.

Изготовить прибор Польди несложно в мастерских, имеющих обычный парк станков.

Примерную оценку твердости (прикидку) можно произвести, царапая поверхность испытуемого металла образцами металлов известной твердости. Для этого можно использовать образцы различных металлов эталонов с известной твердостью либо следующие характеристики твердости НВ распространенных металлических изделий (в кгс/мм2):

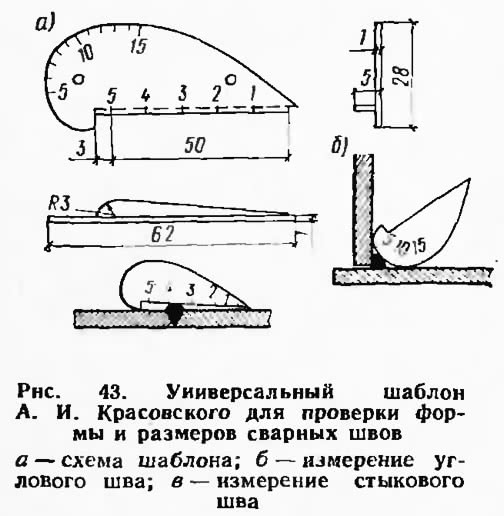

3. Сварные соединения

Контроль сварных соединений всегда начинается на стадии подготовки к сварке путем проверки пригодности электродов (при электродуговой сварке) или сварочной проволоки (при газовой сварке), а также осмотром подготовленных к сварке кромок, которые должны быть хорошо зачищены и иметь правильную геометрию.

Если на пачках с электродами есть этикетки, то по ним устанавливают тип и марку электродов. Типы электродов (ГОСТ 9467—75) определяют прочность наплавляемого металла например для стали тип Э-34 определяет минимальную прочность шва в 340 МПа Для сварки стальной арматуры и конструкций применяют электроды Э-34, Э-42, Э-46, Э-50 и Э-55. Один тип электрода может иметь несколько марок. Марка электрода определяет качество сварочной проволоки и вид покрытия. Она устанавливается заводом-изготовителем. Наилучшее качество сварки дают толстые покрытия толщиной свыше 1,5 мм. При отсутствии этикеток на пачках и при поступлении немаркированных электродов производят пробу на свариваемость, чтобы установить пригодность электродов для сварки данной стали. Сварка алюминиевых сплавов должна осуществляться в стационарных условиях.

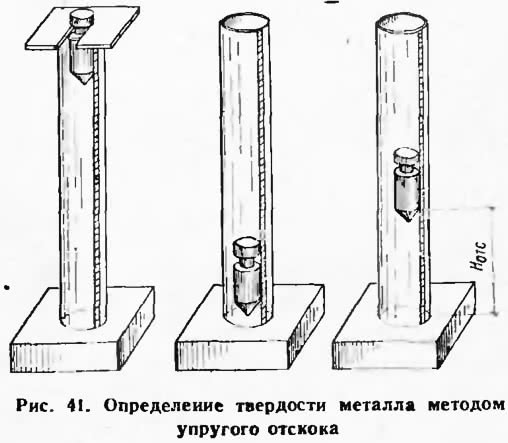

Перечисленные дефекты сварки выявляют невооруженным глазом или с помощью простейшей лупы с 2—5-кратным увеличением. Таким образом можно при некотором навыке определить и зону термического влияния около сварного шва. Она зависит от вида сварки, ее режима и химического состава свариваемого металла. Чем меньше эта зона, тем выше качество сварки. Практически сварка электродом с качественным покрытием создает термическую зону 5—6 мм, сварка под слоем флюса — 2—3 мм, а газовая сварка — до 30 мм. Подрезы, непровары, наплывы, глубокие кратеры в шве говорят о недостаточной квалификации сварщика. Свищи и поры, как правило, возникают из-за высокой влажности покрытия электродов, а также из-за наличия ржавчины и окалины на плохо зачищенных кромках.

В полевых условиях можно осуществить контроль плотности шва, что особенно необходимо в конструкциях трубопроводов, резервуаров и металлической гидроизоляции. Плотность швов определяют сжатыми газами (воздухом, азотом, инертными газами), водой, паром; можно для этого использовать также аммиак (нашатырь) и керосин. Небольшие емкости удобно помещать в ванны с водой и затем нагнетать в них воздух. Это достаточно наглядный метод проверки. Можно обмазывать швы мыльным раствором; появление пузырей от проникания газа указывает на наличие дефектных мест. При пробах с использованием керосина поступают следующим образом: шов с одной стороны обмазывают керосином с помощью кистей или тампонами, а с противоположной стороны производят обмазку шва меловым раствором, на котором, после его высыхания, хорошо видны пятна от проникшего по неплотностям керосина. При использовании аммиака поступают так же, но вместо мела используют бумажные ленты или марлевые полоски, смоченные фенолфталеином, который от взаимодействия с аммиаком становится красным.

Перечисленные методы, однако, не выявляют внутренние дефекты в швах. Их определяют с помощью соответствующей аппаратуры, которой оснащены специализированные лаборатории.