Применяются различные конструкции несъемной опалубки. Опалубка выполняется из металла, керамики, армо-асбо-стеклоцемента и других материалов. Несъемная опалубка иногда применяется при бетонирований конструкций в стесненных условиях, затрудняющих распалубливание, а также при возведении сборно-монолитных конструкций. В последнем случае опалубка (сборные железобетонные панели, металлические несущие профилированные настилы и др.) обычно включается в расчетное сечение конструкции и работает в дальнейшем совместно с монолитным бетоном.. Однако наибольшую экономическую выгоду дает применение опалубки многофункционального назначения, в том числе опалубки, придающей конструкции ряд специальных, заранее прогнозируемых свойств. В этом случае применяется опалубка-гидроизоляция, опалубка-облицовка, опалубка- утеплитель и т. д.

Пенополистирольные блоки несъемной опалубки (способ'фирмы «Иглу») применяют во Франции для возведения жилых односемейных домов, гаражей, бассейнов и других сооружений, в ФРГ (фирма «Изопор Купштоф») и других странах. Применение полистирольных блоков несъемной опалубки благодаря хорошим теплоизоляционным свойствам позволяет вести бетонирование в зимних условиях без подогрева бетонной смеси. В теле полистирольных блоков устраивают скрытую отопительную проводку (полистирол выдерживает температуру до 90°С), электрическую и другую разводку. Пенополистирольные блоки используются для бетонирования не только стен, но и перекрытий.

В качестве несъемной опалубки используют также утепленные панели стен. Фирма «Панелькрете Систем» (Англия) использует металлические панели каркасной конструкции, имеющие облицовку со стороны помещения и теплопароизоляцию из стирола и полиуретана. Бетонирование фирма производит торкретированием (четыре слоя общей толщиной 10 см). Ребристые панели из пенополистирола, армирование стальной сеткой (размером 1,2X0,4 м с ребрами от 18 до 28 мм), которые применяются в качестве несъемной опалубки, выпускает на специальном заводе фирма «Фоам-Форм» (США, Канада). Фирма отмечает не только тепло-, но и звукоизоляционные свойства такой опалубки. Панели из асбестоцемента, утепленные полистиролом, применяют также в Норвегии и других странах. Кроме теплоизоляции такие панели обладают и гидроизоляционными свойствами, что позволяет использовать их в сельскохозяйственном строительстве, а также при бетонировании подземных конструкций..

При возведении бетонных перекрытий в качестве несъемной опалубки за рубежом широко применяется настил различной несущей способности из профилированной листовой стали. Для бетонирования перекрытий используется также несъемная опалубка из предварительно напряженных железобетонных, а также керамических плит заводского изготовления (Англия).

Несъемная опалубка многофункционального назначения все шире применяется в нашей стране. При возведении фундаментов под технологическое оборудование, рабочие клети станов, подпорные стены, доменные печи, воздухонагреватели, каналы рационально применять неизвлекаемые сборные железобетонные опалубки. Решающими факторами при выборе этого варианта является сокращение сроков строительства и перенос всех работ по изготовлению опалубки в заводские условия..

Так, трест Липецкстрой Главлипецкстроя при возведении фундаментов под оборудование установок непрерывной разливки стали применил несъемную сборную железобетонную опалубку из плит-оболочек. На строительной площадке процесс опалубочных работ сводился к монтажу сборных железобетонных плит, которые прикреплялись к несущим армокаркасам. При этом размеры фундаментов не нарушались, плиты вошли в тело бетона на толщину 100 мм.

Применение неизвлекаемой опалубки позволило сократить срок сдачи фундаментов общим объемом 42 тыс., м2 под монтаж оборудования на 2 мес раньше срока.

Наибольшее применение в нашей стране, однако, находит армоцементная несъемная опалубка. Она широко применяется в промышленном и энергетическом строительстве. В последние годы все шире используются эффективная несъемная опалубка-облицовка и гидроизоляция, выполненная из стеклоцемента. Технология изготовления и применения такой опалубки разработана в ЦНИИОМТП.

Армоцементные опалубочные плиты изготовляют как плоскими, так и ребристыми толщиной от 25 до 35 мм. Для армирования применяют тканые, а также сварные металлические сетки. Тканые сетки (ГОСТ 3826—66) изготовляют из проволок толщиной 0,8—1,2 мм с размерами ячеек 6—12 мм, сварные сетки — из горячекатаной арматуры, сделанной из стали класса А-I, диаметром 6—9 мм.

Для улучшения совместной работы опалубки с бетоном монолитных конструкций, а также для повышения сцепления плиты опалубки готовят на том же цементе, что и бетон конструкции, а поверхность плит (рабочая, обращенная к бетону) выполняют шероховатой. Кроме того, на рабочей поверхности устраивают анкерные выпуски (змейки), которые обычно готовят из стали класса А-I диаметром 8 мм. Размеры опалубочных плит определяются условиями транспортировки, монтажа, технологии бетонирования, а также размерами и характером монолитных конструкций. Оптимальные размеры плит но площади: плоских — от 1 до 3,5 м2, ребристые — от 2 до 10 м2.

Армоцементные плиты имеют следующие усредненные показатели: объемная масса в пределах 2,4...2,45 т/м3, прочность при сжатии 30 МПа, прочность на растяжение при изгибе 18 МПа. Армоцементную опалубку изготовляют как формованием на поддонах, так и торкретированием на горизонтальных формах.

Стеклоцементная опалубка широко применяется трестом Казметаллургстрой, где построен специальный цех по выпуску опалубки производительностью 60 м2 в смену. В настоящее время трест изготовляет новую полуавтоматическую конвейерную линию (разработка ЦНИИОМТП) производительностью 160 м2 в смену.

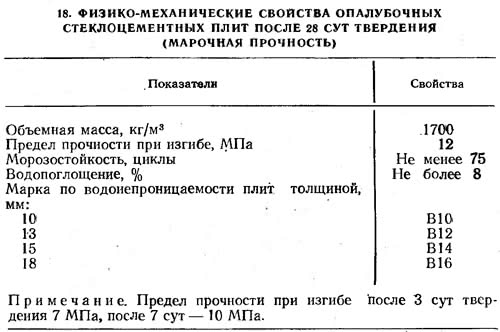

Стеклоцементные плиты изготовляют толщиной 10, 13, 15 и 18 мм. Оптимальные размеры плит (при высоте от 600 до 1800 мм) в плане — от 900X600 до 2100X1800 мм (табл. 18).

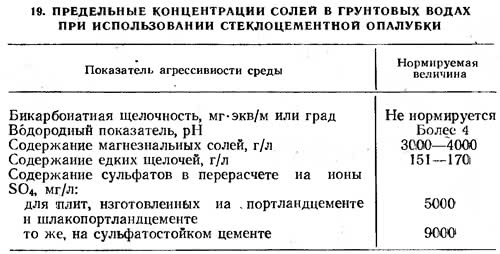

Кроме гидроизоляции стеклоцементная опалубка может служить защитой монолитных конструкций от агрессивных сред (табл. 19).

Для изготовления опалубки применяется стекложгут марки РБР по ГОСТ 17139—71 «Ровинг (жгут) из стеклянных комплексных нитей».

В качестве вяжущего могут применяться портландцемент, шлакопортландцемент, сульфатостойкий портландцемент, глиноземистый цемент. Так как в среде глиноземистого цемента стеклянные волокна не разрушаются, его целесообразно использовать в тех плитах, применение которых требует длительного сохранения прочностных характеристик (в опалубке, остающейся под нагрузкой во все время эксплуатации монолитных конструкций).

При использовании портландцементов приложение нагрузки должно быть ограничено на плиты, возраст которых превышает 28 дней, так как после месячного возраста происходит резкое снижение прочности из-за разрушения стекловолокна в щелочной среде цементного камня. Как показали исследования, выполненные в ЦНИИОМТП, снижение прочности стеклоцемента во времени не оказывает влияния на изменение гидроизоляционных свойств. Поэтому в большинстве конструкций опалубки, выдерживающей только кратковременные нагрузки, могут с успехом применяться нещелочестойкое волокно и портландцемент в качестве вяжущего. В последнее время в нашей стране получены первые партии щелочестойкого стекловолокна, которое (после освоения промышленного выпуска) может быть использовано при изготовлении несъемной опалубки.

Изготовление опалубки производится на конвейерной линии методом напыления. Механизм напыления установлен на подвижной каретке и совершает возвратно-поступательные движения поперек направления движения поддонов по конвейеру. Цементное тесто подается к механизму напыления самотеком из бункера-накопителя, в котором установлены вращающиеся лопасти. Одновременно с подачей цементного теста к механизму напыления подводится стекложгут. Жгут подается на механизм рубки напылителя и разрубается на фибры длиной 60—100 мм. Рубленый жгут и цементное тесто сжатым воздухом подаются на форму (перемешивание осуществляется в аэрозольном факеле).

На каретке конвейера устанавливают два накопителя, один из которых является резервным (перерывы в работе из-за возможных неисправностей, обрыва жгута или перезаправки отработанных бобин со жгутом).

Поддоны, подготовленные для формования, складывают в контейнеры, откуда подъемником постепенно подают на конвейер. Поддоны с отформованными плитами также поступают в конвейер-накопитель, с которого передаются в пропарочные камеры.

Распалубка и установка плит на тележку при транспортировке (в вертикальном положении) производится с помощью кантователя. Примерный расход материалов на 1 м2 плиты толщиной 13 мм составляет: цемента — 15...16 кг, стекловолокна — 0,6...0,7 кг.