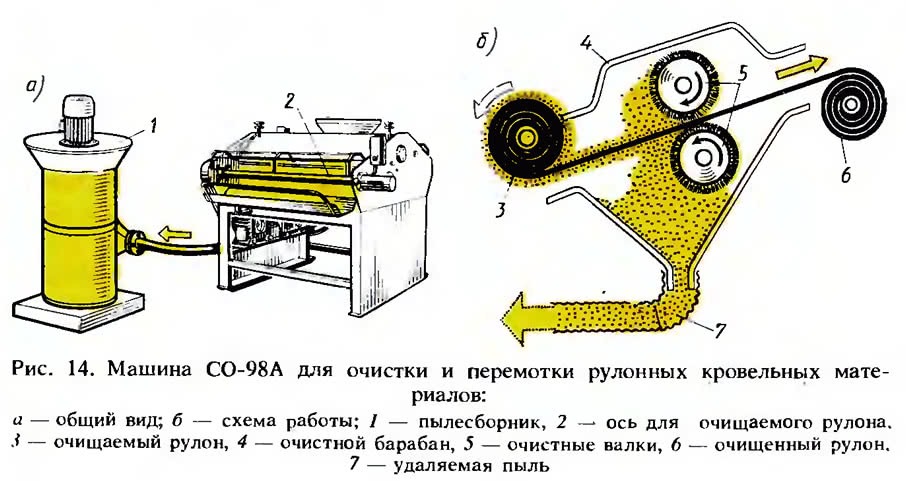

Подготовка рулонных материалов

Очищают и перематывают рулонные кровельные материалы с использованием машины СО-98 А (рис. 14). Рулон материала надевают на ось 2. Свободный конец рулона подводится к очистному барабану 4 автоматически. Очищенный рулон 6 наматывается на приемный вал. Пыль и посыпка попадают в нижнюю часть пылесборника 1. Материал очищается от заводской посыпки одновременно с обеих сторон, чем обеспечивается высокая производительность. Машина может работать и под открытым небом, и в закрытых помещениях. Производительность машины 600 м/ч, что составляет 30 рулонов при длине рулона 20 м. Хранят подготовленные рулоны в контейнерах (рис. 15).

Приготовление битума

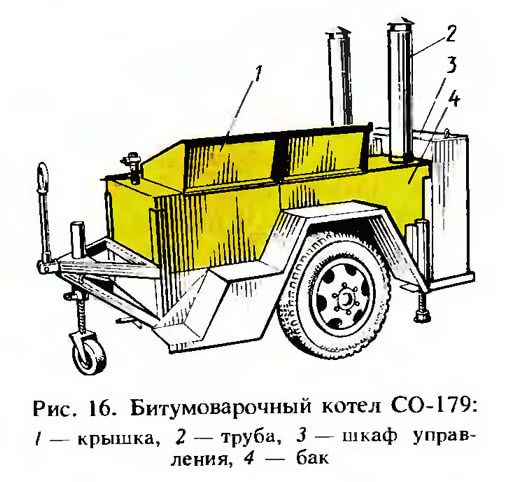

Для приготовления битума наибольшее распространение получил битумоварочный котел СО-179 (рис. 16) вместимостью бака 0,6 м, производительностью 0,3 м3/ч. Котел смонтирован на одноосном шасси.

Работает котел следующим образом. С помощью автоматической горелки в топочной камере жаровой системы происходит сжигание дизельного топлива. Продукты горения по дымоходам удаляются в атмосферу. Разогрев битума осуществляется за счет прямой теплопередачи через стенки жаровой системы. Стенки бака имеют теплоизоляцию. Для приема битума, а также для осмотра и очистки на баке сверху смонтирована крышка 1, поперечное сечение которой представляет собой треугольник. Одна из сторон треугольника выполнена в виде шторки, которая под действием собственной тяжести постоянно закрывает загрузочный проем. Жаровая система погружного типа состоит из цилиндрической топочной камеры и двух симметрично расположенных цилиндрических дымоходов. Передняя часть топочной камеры крепится к торцу котла. Жаровая система снабжена устройством для зачаливания. Центробежный вентилятор и топливный насос смонтированы на валу электродвигателя. Распыляет топливо центробежная форсунка. С помощью рассекателя и насадки распыленное топливо смешивается с воздухом, подаваемым вентилятором, и равномерно подается в горелку. Поджигается дизельное топливо высоковольтными электродами, установленными в зоне распыления. Контролируют наличие пламени фото датчики.

Обезвоживание битума заканчивается при нагреве его выше 110°С. Это можно заметить по прекращению пенообразования. Во избежание ухудшения свойств битума запрещается даже кратковременный нагрев его выше 200°С (битум БН-90/30 — выше 220СС) и длительный (более 5 ч) или многократный нагрев до рабочей температуры. Пережог битума является грубым нарушением технологии переработки.

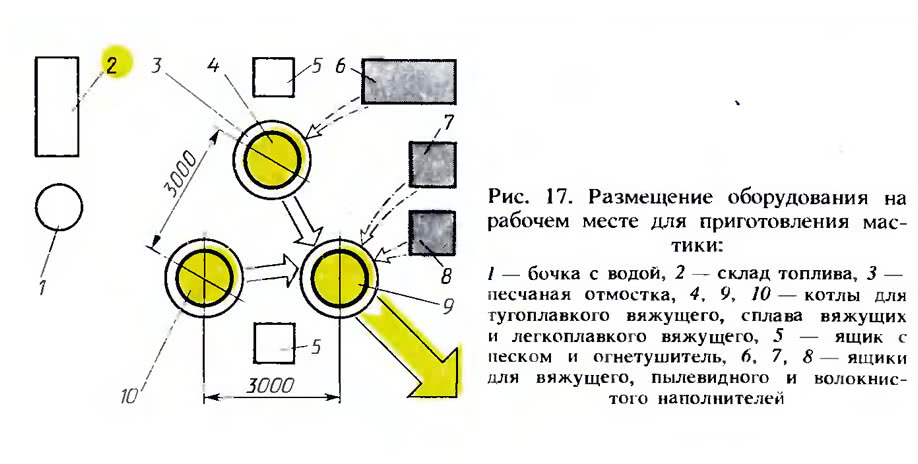

При объемном дозировании сплав приготовляют в трех котлах 4, 9, 10 (рис. 17): в одном обезвоживают и расплавляют тугоплавкий битум, во втором — легкоплавкий, а в третьем смешивают оба битума и нагревают смесь до температуры 180°С. Дозируют битум мерным черпаком с учетом плотности битума. В процессе плавления битум необходимо периодически перемешивать ручной мешалкой и снимать плавающие на поверхности посторонние включения металлической сеткой. Битум загружают в котел не более чем на 3/4 его объема во избежание выплескивания при вспенивании.

Рабочее место для установки варочных котлов на строительной площадке организуют под навесом на открытом воздухе. По противопожарным требованиям и для удобства работ расстояние между варочными котлами и фронтом работ должно быть не менее 50 и не более 100 м. Котлы устанавливают на предварительно спланированной и утрамбованной площадке с некоторым наклоном от топки.

Приготовление приклеивающих мастик

После полного обезвоживания и нагрева битума или сплава битумов их переливают из котла в термосы, куда добавляют подогретый наполнитель.

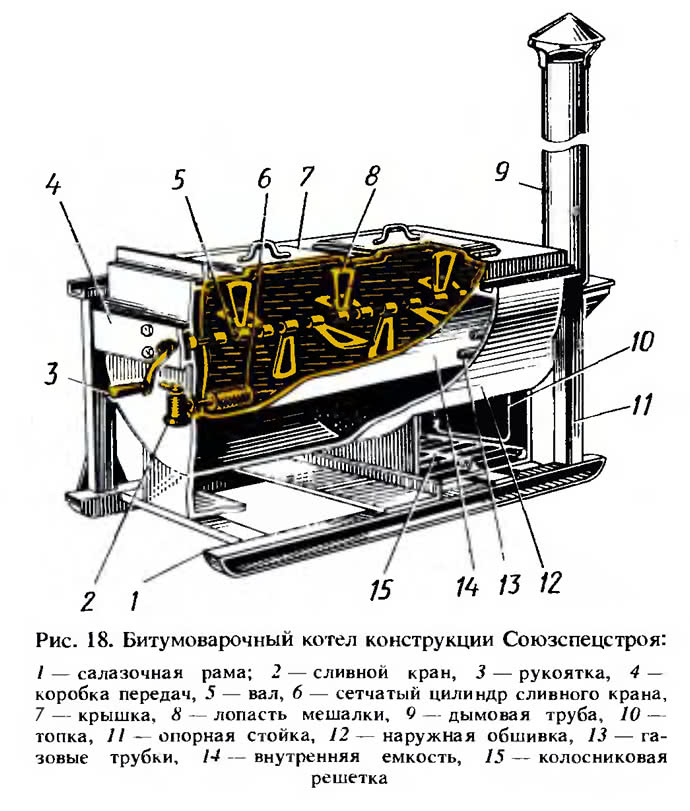

Для перемешивания битумных вяжущих с наполнителями используют мастиковарочные установки, которые состоят из котлов различного объема, оборудованных мешалками, — пропеллерной, лопастной, шнековой или винтовой конструкции.

Выбор типа варочного котла для приготовления мастики зависит от объема работ, способа подачи мастики на крышу, а также от технических возможностей использования котла той или иной конструкции.

Горячие битумные и битумно-резиновые мастики приготовляют или централизованно, или, что бывает чаще, на приобъектных узлах с применением битумоварочных котлов, емкостей для приготовления мастик, сушильных агрегатов для подготовки наполнителей, системы трубопроводов, теплоизолируемых в холодное время года.

Горячие битумные мастики приготовляют путем смешивания легкоплавких нефтяных кровельных битумов, например, БНК-45/180 с тугоплавким БНК-90/30 и волокнистыми, пылевидными или комбинированными наполнителями. Горячие битумно-резиновые мастики представляют собой однородную смесь сплава кровельных битумов марок БНК-45/180 и БНК-90/30 с мелкой резиновой крошкой и волокнистым наполнителем. Резиновая крошка, которая в процессе приготовления мастик девулкани-зируется, должна иметь размеры частиц не более 1 мм.

Горячие битумные и битумно-резиновые кровельные мастики антисептируют кремнефтористым или фтористым натрием в количествё 4...5% от массы битумного вяжущего. В этом случае применяют асбестовый наполнитель.

В мастики, применяемые для устройства защитных слоев плоских кровель, добавляют вещества, препятствующие прорастанию на кровле растений. К таким веществам относятся монурон или симазин (ГОСТ 15123—78*), вводимые в количестве 0,3...0,5% от массы битума, либо аминная соль 2,4Д в количестве 1 1,5%.

Приготовляют мастики в определенной последовательности. Сначала в котел загружают более легкоплавкий кровельный битум БНК-45/180 или БН-90/130, который обезвоживают при температуре 105...110°С, после этого в котел загружают битум БНК-90/30 и при постоянной работе лопастной мешалки температуру битумного сплава доводят до 160...180°С. Для предотвращения вспенивания битума в процессе варки добавляют 2...3 капли (на котел) пеногасителя ПМС-200 (полиметилсилоксановая жидкость). При этом время приготовления битума уменьшается почти в два раза.

В битумное вяжущее температурой 160...180°С для приготовления битумной мастики при непрерывной работе лопастной мешалки постепенно вводят наполнитель, который засыпают отдельными порциями через сито с ячейками размером 4Х4 мм. Сито устанавливают над загрузочным люком котла. Количество загружаемого наполнителя в каждой порции составляет примерно 1/3...1/4 потребного расчетного количества. Если во время загрузки наполнителя пена начинает интенсивно подниматься, то вводить его прекращают до понижения уровня пены в котле, после чего засыпку наполнителя можно возобновить.

Для получения битумно-резиновой мастики после приготовления битумного вяжущего с требуемой температурой размягчения и доведения температуры до 200...210°С в смеситель или котел вводят предварительно подогретую до 65—70°С резиновую крошку через сито с ячейками размером 2...3 мм.

Состав приготовляют при температуре 200...210°С в течение 40—45 мин при обязательной постоянной работе лопастной мешалки и насоса. После этого в состав через сито с ячейками размером 2...3 мм вводят подсушенный асбестовый наполнитель. Перемешивание продолжается еще в течение 10...20 мин при температуре 180...200°С до получения однородной смеси и полного оседания пены.

Если необходимо хранить мастику в застывшем виде, то в процессе остывания ее необходимо перемешивать до температуры 90...100°С, после чего перемешивание прекращают. При последующем разогревании остывшей мастики ее перемешивание следует начинать с температуры 100...120°С, а при достижении 180...200°С мастика готова к употреблению.

Пригодность к употреблению горячих битумных и битумнорезиновых мастик контролирует заводская или построечная лаборатория путем испытания в соответствии с ГОСТ 2889—80.

Холодные битумные, битумно-резиновые, битумно-кукерсолmные, битумно-латексно-кукерсолъные и другие мастики приготовляют, как правило, централизованно. При строительстве крупных зданий мастики приготовляют на приобъектных узлах, оснащенных необходимым оборудованием.

Наиболее распространены битумно-кукерсольные приклеивающие мастики (БК и БЛК). Технология приготовления мастик следующая. Приготовляют сплав нефтяных битумов БН-90/130 и БНК-90/30. Для этого в котел загружают легкоплавкий битум. После его обезвоживания туда же загружают предварительно измельченный тугоплавкий битум. Смесь разогревают, перемешивают и обезвоживают при температуре 105...110°С. Одновременно с приготовлением битумного сплава в другой котел-смеситель загружают лак кукерсоль и при непрерывном перемешивании мелкими дозами вводят волокнистый наполнитель — асбест. Перемешивают лак с наполнителем 8...10 мин. Не прекращая перемешивания, в смеситель тонкой струей вводят обезвоженный и разогретый до температуры 170...180°С битумный сплав, после чего все компоненты перемешивают 4...5 мин до получения однородной массы, без комков наполнителя и включений нерастворившегося вяжущего.

Готовую мастику с помощью насосов типа Д-171, СО-119А или СО-120А перекачивают в накопительную емкость, снабженную устройствами для подогрева и перемешивания мастики.

Срок хранения мастик не более 6 мес. Во избежание расслоения мастики в период хранения накопительные емкости необходимо оборудовать насосом, например СО-119А, с обратным трубопроводом для периодического перемешивания мастики в течение 10...15 мин.

Контроль качества исходных материалов для приготовления мастик, а также готовых мастик осуществляется в заводских или в строительных лабораториях на месте производства работ. Состав мастик задает строительная лаборатория.