Выбор оборудования для подготовки поверхности под гидроизоляционное покрытие производится в соответствии с требованиями СНиП III-20-74* и зависит от материала изолируемой конструкции, объема работ, степени сложности поверхности, характера дефектов и загрязнений, требований к поверхности материала гидроизоляционного покрытия.

При наличии на изолируемой поверхности строительных конструкций металлических монтажных приспособлений (петли и др.) и выступающих концов арматуры (железобетона) для их срезки используют оборудование, которое обычно применяют для газовой резки металла. Это машины, установки и аппаратура для газопламенной обработки, ацетиленовые генераторы, баллоны для хранения и транспортирования сжатых газов, резаки, а также регулирующая и коммуникационная аппаратура — редукторы, вентили, рукава и др.

Выбор оборудования для очистки и выравнивания поверхности строительных конструкций из бетона и железобетона зависит от состава бетона, способа его формования, качества форм и опалубки, вида смазки форм, приемов выравнивания поверхности в процессе изготовления конструкций и после отвердевания материала, наличия дефектов. При недопустимо высокой поверхностной пористости и наличии дефектов поверхность бетона должна быть выровнена.

Для заделки крупных дефектов бетона используют оборудование для набрызга бетонной смеси или укладки монолитного бетона. Для устранения дефектов цементно-песчаным раствором без добавок или с добавками латексов и поливинилацетатных дисперсий (ПВАД) используют оборудование для штукатурных работ, торкрета и пневмобетона. Это же оборудование используют для устройства основания под гидроизоляционное покрытие в виде сплошной цементно-песчаной стяжки и штукатурки по поверхности каменных конструкций и, в частности, кирпичной кладки.

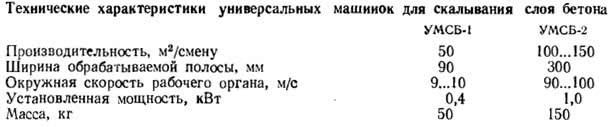

Для ликвидации на поверхности бетонных, железобетонных и каменных конструкций значительных неровностей (наплывы бетона и др.), для снятия защитного слоя бетона с поверхности ржавеющей арматуры, удаления замасленного на значительную глубину слоя бетона, бетона с нарушенной структурой или имеющего пониженную прочность применяют машинки для скалывания бетона УМСБ-1 и УМСБ-2, пневматические рубильные молотки Р1, Р2 и Р3, молоток-зубило, пучковый молоток, бучарду С-38 производительностью 2 м2/ч (табл. 30).

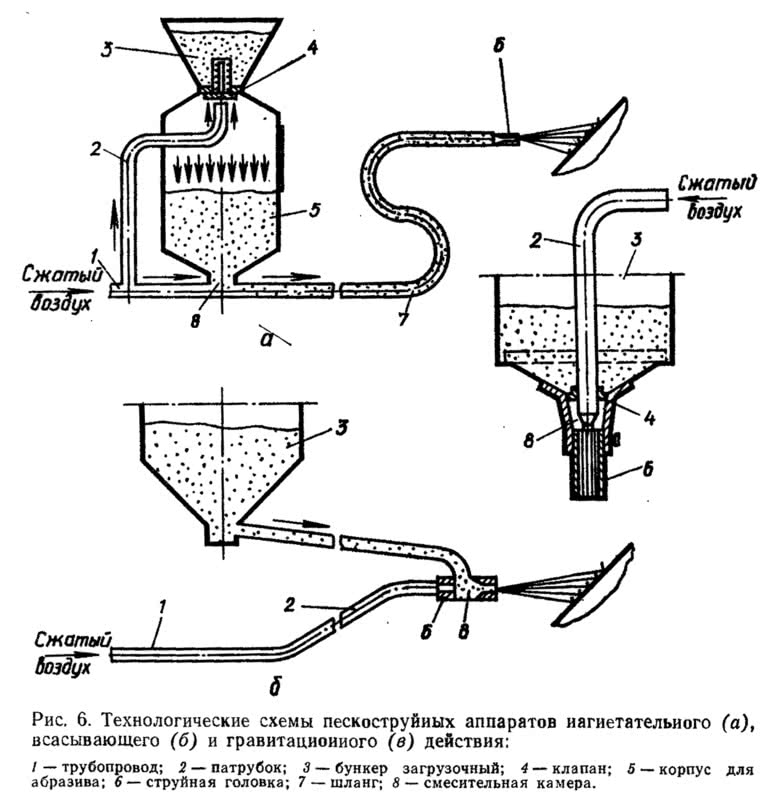

Схема аппарата нагнетательного действия изображена на рис. 6, а. В этом аппарате абразивный материал из бункера через клапан попадает в герметичную камеру, находящуюся под давлением воздуха, а из нее — в смесительную камеру, где подхватывается потоком воздуха, поступающего из магистрали по трубопроводу. Смесь воздуха с абразивом по шлангу направляется в головку с соплом и затем в виде струи выбрасывается на очищаемую поверхность.

Аппараты нагнетательного действия могут быть однокамерными или двухкамерными. Однокамерные аппараты имеют бункер небольшого объема (0,125...0,250 м3), что обеспечивает работу установки примерно в течение 30 мин, поэтому требуются периодические остановки аппарата для его перезарядки.

Двухкамерные аппараты позволяют работать в непрерывном режиме и состоят из корпуса, разделенного на две части (верхнюю и нижнюю), каждая из которых представляет собой камеру, имеющую загрузочный клапан. Аппараты нагнетательного действия имеют достаточно высокую производительность, но отличаются сложным устройством и быстрым износом сопла и шлангов.

В аппарате всасывающего действия (рис. 6, б) абразивный материал из бункера засасывается струей сжатого воздуха, поступающего по патрубку в сопло, где создается необходимое разрежение. Благодаря эжекции абразив засасывается через трубопровод в смесительную камеру струйной головки. В отличие от аппаратов нагнетательного действия, смешение абразива с воздухом во всасывающих аппаратах происходит лишь перед самым выходом из сопла. Они просты по устройству и безотказны в работе; они меньше изнашиваются (сопла и шланги), но производительность их небольшая.

В аппаратах гравитационного действия (рис. 6, в) абразивный материал из бункера ссыпается под действием силы тяжести через кольцевое отверстие клапана в смесительную камеру, смешивается с поступающим туда же сжатым воздухом и направляется в струйную головку. В некоторых разновидностях аппаратов гравитационного действия смешение абразива с воздухом может происходить перед самым выходом из сопла. Гравитационные пескоструйные аппараты простые по устройству, надежные в работе, потребляют сравнительно мало сжатого воздуха.

В аппаратах пескоструйной очистки применяются струйные головки с соплами соответственно нагнетательного или всасывающего действия.

Сопло — одна из наиболее ответственных деталей аппаратов струйной очистки. От его конструкции, диаметра проточной части и материала, из которого она изготовлена, во многом зависят производительность и экономичность аппаратов струйного действия.

Диаметры проточной части сопел колеблются от 6 до 16 мм. Отношение длины сопла к его диаметру — в пределах от 10 до 15 (в зависимости от диаметра).

В процессе работы сопла быстро изнашиваются, поэтому их изготавливают в виде сменной вставки, которую закрепляют в корпусе накидной гайкой. Корпус соединяется хомутиком со шлангом. Стойкость, например, рабочей части сопла, изготовленной из стали или чугуна, составляет от 3 до 7 ч, из металлокерамического сплава — от 30 до 40 ч, из карбида вольфрама — от 800 до 1000 ч. Стойкость усовершенствованного сопла с металлокерамической вставкой, в котором внутренняя поверхность подводящего клапана в корпусе плавно без зазора переходит в рабочую часть сопла, от 100 до 200 ч.

Для очистки с использованием стального песка следует применять дробь стальную молотую марки ДСК (стальной песок) с содержанием кремния 2,3...2,6% (ГОСТ 11964—81 Е).

При толщине подлежащего очистке металла 3...5 мм следует применять дробь № 03 размерами 0,2...0,4 мм; при толщине металла более 5 мм — дробь № 5 или № 8 размерами 0,4...0,9 мм.

При очистке толстостенных стальных и чугунных изделий возможна обработка их поверхности струей дроби типа ДЧК (дробь чугунная колотая, ГОСТ 11964—81 Е).

Завод-изготовитель должен поставлять дробь в готовом к употреблению виде. Использовать ее следует многократно. При этом дробь необходимо предохранять от увлажнения и загрязнения маслом и лакокрасочными материалами.

Дробеструйную очистку следует выполнять дробеструйными аппаратами, имеющими сопло диаметром до 8 мм под давлением воздуха 0,5...0,Д МПа и расходе 5 м3/мин. Если сопло имеет диаметр 8... 12 мм, давление воздуха должно быть 0,6...0,8 МПа, а его расход — 9 м3/мин.

Сопло дробеструйного аппарата во время работы надо держать на расстоянии 150...200 мм от обрабатываемой поверхности и под углом 75...80° к ней. Перпендикулярно к обрабатываемой поверхности сопло держать не рекомендуется.

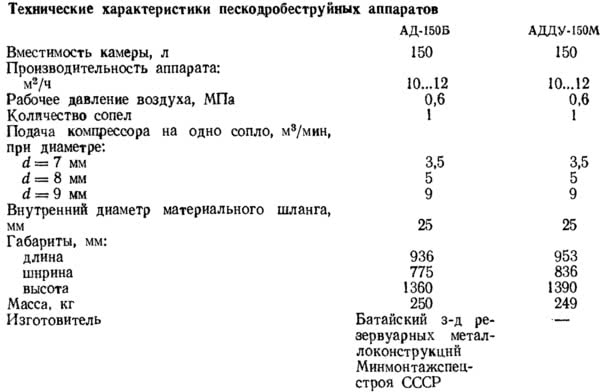

При работах в условиях строительной площадки наибольшее распространение получили аппараты пескодробеструйные передвижные моделей АДДУ-150М и АД-150Б.

Аппарат АДДУ-150 имеет дистанционное управление, он однокамерный, предназначен для пневматической очистки неметаллических и металлических поверхностей с помощью кварцевого песка и металлического абразива.

Аппарат АД-150Б не имеет дистанционного управления, он однокамерный и предназначен для пневматической очистки неметаллических и металлических поверхностей также с помощью кварцевого песка и металлического абразива.

Аппараты гидроабразивной очистки поверхности весьма разнообразны и различаются системой приготовления водной суспензии абразивных материалов, способом подачи ее к соплу струйной головки и устройством, ускоряющим движение струи.

В качестве аппаратов гидроабразивной очистки бетонных поверхностей в условиях строительно-монтажной площадки эффективно используют установки для торкретирования и набрызга бетонной смеси в комплексе с передвижными компрессорными станциями. При их использовании необходимо тщательно следить за перегревом оборудования. Это в первую очередь касается установок для торкретирования.

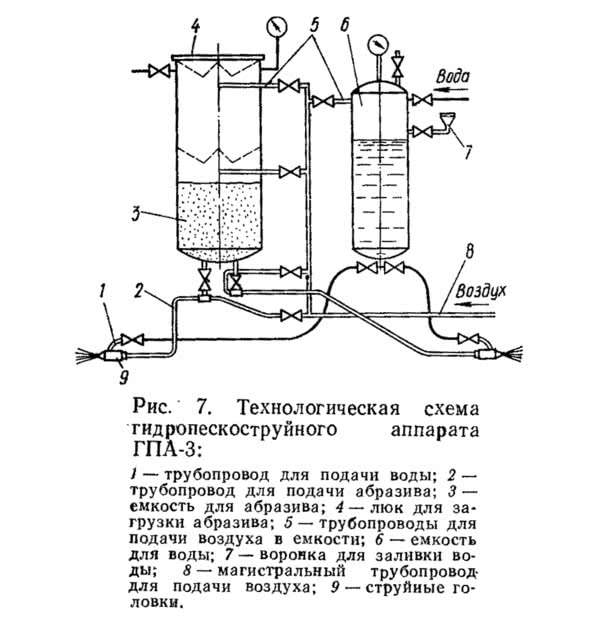

Из аппаратов гидроабразивной очистки в строительстве широко применяются аппараты, в которых используется раздельная подача абразива и воды в сопло струйной головки. Такие аппараты несложны по устройству и надежны в работе. Их применяют при очистке гидроабразивным способом обширных поверхностей.

Струйная головка аппарата ГПА-3 представляет собой корпус, в котором гайкой закреплены сопло и штуцер подачи смеси абразива с воздухом. Вода подводится к головке по штуцеру. Абразивный материал смешивается с водой при выходе из сопла. Аппарат ГПА-3 смонтирован на колесах и обладает высокой маневренностью.

Поскольку для очистки поверхности в аппаратах используются высокоабразивные материалы — кварцевый песок, молотый гранит, карбиды кремния и бора, молотое стекло, — срок службы сопел головок ограничен. Сопла, изготовленные из отбеленного чугуна и стали 45, служат 8...12 ч. Более высокую стойкость имеют металлокерамические сопла.

Оборудование для гидроабразивной очистки поверхности работает при давлении сжатого воздуха 0,5...0,6 МПа, производительность колеблется в пределах 0,003...0,008 м3/с.

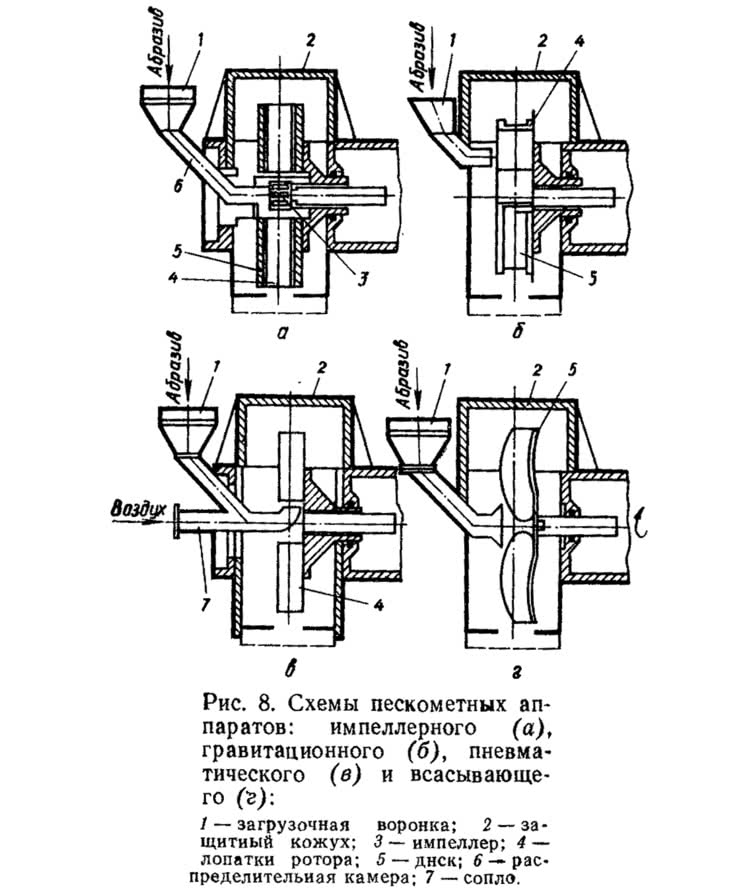

Наряду с пескодробеструйными в строительстве находят применение пескодробеметные аппараты, характеризующиеся более высокой производительностью при меньшем расходе энергии (рис. 8).

При малых объемах работ, для закругления острых углов и при очистке труднодоступных участков поверхности строительных конструкций рекомендуется использовать электрические и пневматические машинки, рабочими органами которых служат металлические щетки, шлифовальные круги (табл. 31 и 32).

В машинках вращательного действия рабочим органом служат жесткие или мягкие круги (в зависимости от назначения операции), нагаженные непосредственно на вал двигателя. Жесткие круги изготавливают из металла, фибры и других материалов, на поверхности которых крепится абразивная шкурка. Круг может быть и целиком изготовлен из абразивного материала, например из пемзы. Мягкие круги (обычно из войлока или фибры) применяют для шлифования с использованием паст.

Очистку поверхности от пылевидных загрязнений производят промышленными пылесосами, струей сжатого воздуха, струей воды, воздушно-водяной струей. Применение гидросмыва рекомендуется для обработки неметаллических поверхностей, особенно при устройстве гидроизоляционных покрытий с использованием водосодержащих материалов. Удаление пыли лучше всего осуществлять с помощью пылесоса, например ПО-11М Батумского з-да бытового машиностроения Минстройдормаша СССР.

Перед нанесением горячих битумных, битумно-полимерных и полимерных окрасочных и мастичных гидроизоляционных покрытий, а также горячих асфальтобетонных гидроизоляционных покрытий поверхность строительных конструкций, в частности бетона и штукатурки, должна быть высушена с тем, чтобы влажность материала не превышала нормируемых показателей. Применяемое для сушки оборудование основано на двух способах сушки: конвективном и радиационном.

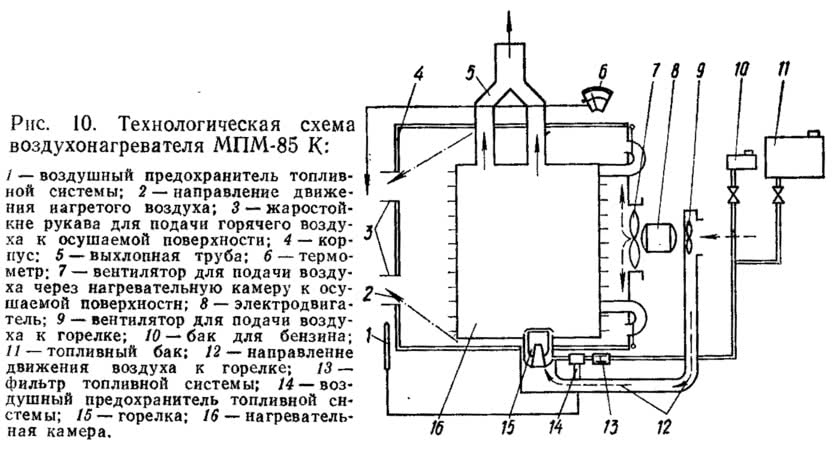

При конвективном способе сушки применяют воздухонагреватели (табл. 33 и 34), электронагреватели и электрокалориферы.

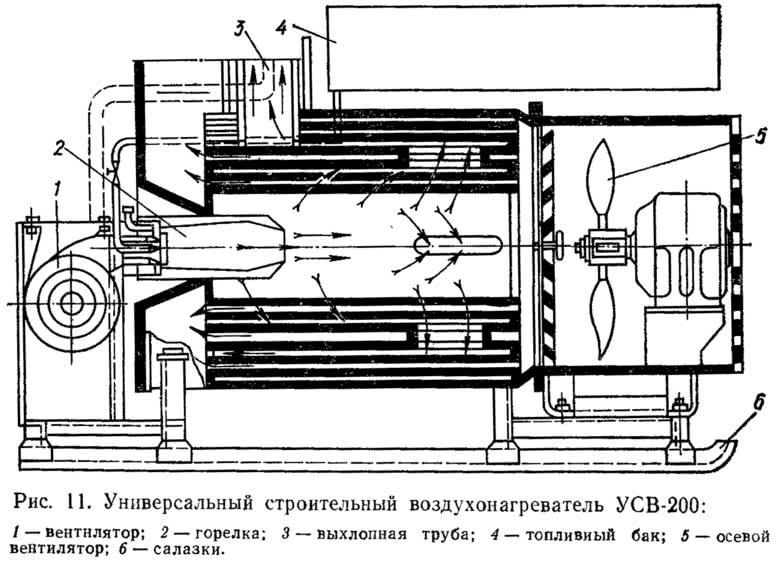

Универсальный строительный воздухонагреватель УСВ состоит из корпуса цилиндрической формы; теплообменника, состоящего из цилиндров и труб, расположенных по периметру внутреннего цилиндра теплообменника, являющегося камерой догорания топлива; универсальной горелки, работающей на жидком и газообразном топливе; центробежного вентилятора для подачи воздуха в горелку; осевого вентилятора, подающего воздух в теплообменник, и топливной аппаратуры. Воздухонагреватель смонтирован на салазках, что облегчает его транспортирование по строительной площадке (рис. 11).

Для обогрева помещений и сушки поверхности строительных конструкций, кроме моторных огневых и универсальных воздухонагревателей, применяют различные устройства, подключаемые к электросети.

Электрокалорифер ЭКМ-20 состоит из основания с корпусом, двух обечаек (передней с жалюзи и задней с сеткой), осевого вентилятора, девяти нагревательных элементов (оребренных ТЭНов), трубчатой тележки с колесами, служащей одновременно ручкой для перемещения и бампером.

Электровоздухонагреватель ЭВП-1 состоит из трубчатой рамы с колесами, теплообменника, силового трансформатора, патрубков для забора холодного и выпуска нагретого воздуха, пульта управления, электродвигателя и вентилятора.

Воздухонагреватель имеет двенадцать ступеней регулирования температуры воздуха на выходе: от 40 до 110°С. Управление воздухонагревателем дистанционное и автоматическое.

Газовая сушильная установка инфракрасного излучения (РС-АКХ) используется на стройках для локальной сушки инфракрасным излучением сырых мест на поверхности строительных конструкций, в том числе при производстве гидроизоляционных работ.

Сушка инфракрасным излучением основана на передаче тепла лучеиспусканием от раскаленной керамической сетки газового излучателя в сторону осушаемой поверхности. Под действием лучевого потока влага, находящаяся в материале конструкции, например ограждающей, перемещается к противоположной поверхности, где происходит ее испарение.

Установка РС-АКХ состоит из одной или нескольких газовых горелок инфракрасного излучения, закрепленных на телескопической выдвижной стойке, что позволяет устанавливать горелки на требуемой высоте. Установка РС-АКХ взрывоопасна, так как имеет открытую камеру сгорания, в которой газ сгорает полностью. Безопасность работы агрегата обеспечивается наличием установленного на трубопроводе электромагнитного клапана, автоматически прекращающего подачу газа в камеру сгорания при отсутствии пламени. Установка РС-АКХ может работать как на сетевом, так и на сжиженном газе. При переходе со сжиженного газа на сетевой и обратно требуется заменить сопло. Горелки изготавливают с различной тепловой нагрузкой (табл. 35).