В качестве гидроизоляционных материалов используют лаки, краски, эмали, эмульсии, мастики и пасты.

Окрасочную гидроизоляцию (горячую и холодную) выполняют в виде тонкого (до 2 мм толщиной) многослойного покрытия, обычно из битумных, битумно-полимерных или полимерных материалов.

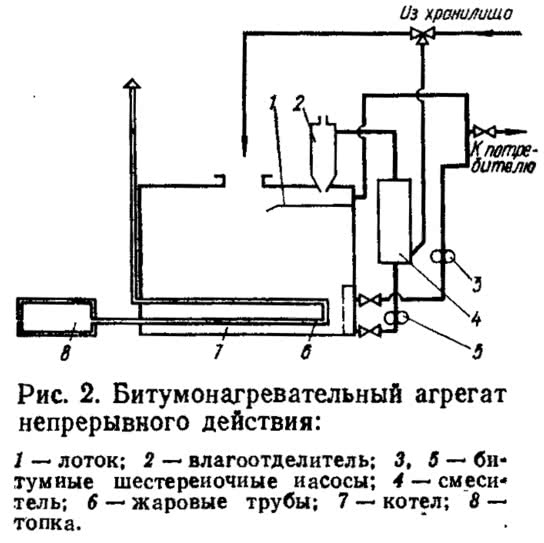

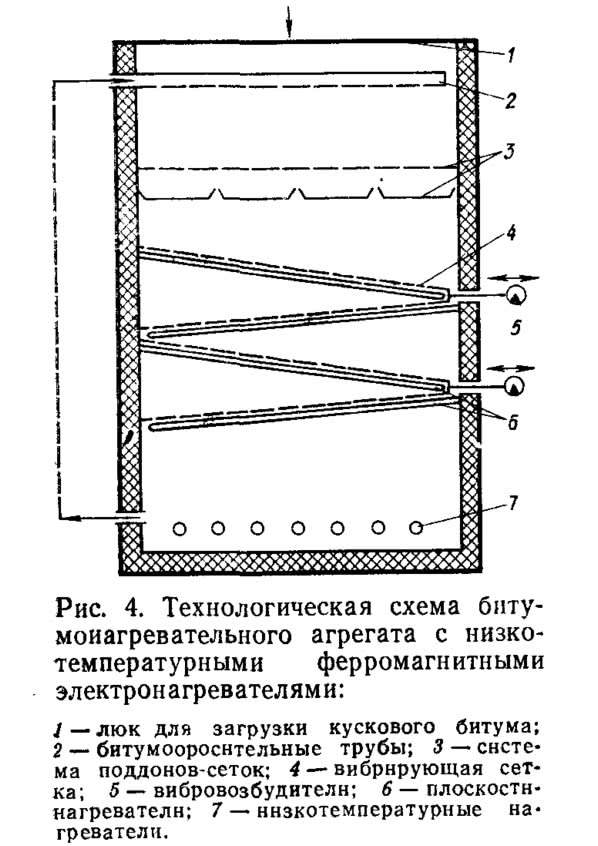

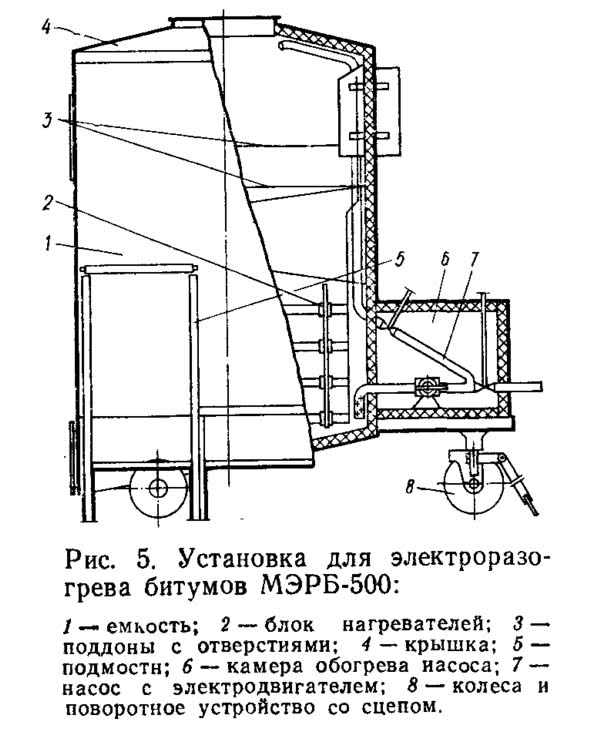

Применяемые для окрасочной гидроизоляции битумные и дегтевые вяжущие материалы должны быть предварительно обезвожены и очищены от механических примесей в битумонагревательном агрегате непрерывного или периодического действия (рис. 2 и 3). Для этого битумы нагревают до температуры не более 180°С, дегти — не более 160°С. Окрасочные материалы перед применением следует перемешать, отфильтровать и проконтролировать их вязкость, являющуюся одной из основных технологических характеристик для выбора способа и оборудования при устройстве гидроизоляционных покрытий.

Наполнители, входящие в состав мастик, используемых для гидроизоляции, при необходимости просеивают и высушивают (асбест — до 5%-ной, минеральный порошок — до 3%-ной влажности).

Горячие битумы, дегти, битумные и дегтевые мастики на расстояние до 100 м транспортируют, как правило, шестеренчатыми насосами по циркуляционному обогреваемому трубопроводу, а более 100 м — автогудронаторами, в обогреваемых цистернах, в утепленных или обогреваемых емкостях, оборудованных перемешивающими устройствами. Битумы и дегти на расстояние до 10 м допускается транспортировать самотеком по сливным лоткам, а на расстояние до 20 м — в открытых бачках.

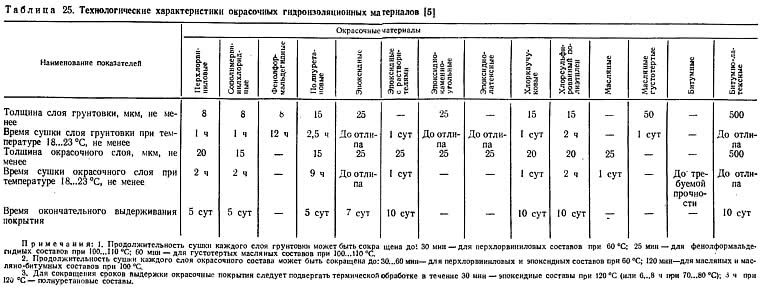

При нанесении окрасочных гидроизоляционных покрытий применяют пневматический и безвоздушный способы распыления, окраску в электрическом поле, окраску вручную (кистью или валиком). Работы выполняют в следующей технологической последовательности: нанесение грунтовок, сушка грунтовочных слоев, нанесение шпаклевок (при необходимости), сушка шпаклевочных слоев, нанесение окрасочных слоев с их сушкой, выдерживание или термическая обработка покрытия. При этом учитывают свойства и характеристики используемых материалов (табл. 25).

Битумные покрытия трубопроводов и резервуаров сжиженного газа должны высушиваться до прочности, обеспечивающей сохранность покрытия при транспортировке и монтаже конструкций и оборудования. Перхлорвиниловые составы, нанесенные внутри оборудования, должны быть выдержаны 15 сут.

Вязкость битумных или дегтевых мастик (по вискозиметру ВЗ-4 при 18...23°С) должна быть при использовании распылителей: низкого давления — 23...30 с; высокого давления — до 40 с; безвоздушного распыления — до 300 с. Температура применяемых эмульсий, паст и грунтовок должна быть не менее 15°С, холодных мастик и паст — не более 70°С, горячих мастик— 160...180°С. В зимнее время указанные температуры следует повышать, но не более, чем на 10...20°С.

Изоляцию из холодных мастик можно выполнять при отрицательной температуре и в дождливую погоду с соблюдением следующих условий: мастика содержит повышенное на 3...5% количество битума; материал имеет повышенную подвижность, соответствующую 13...15 см погружения стандартного конуса; в состав мастики при работах в дождливую погоду дополнительно вводится 3...4% пылевидного наполнителя.

Основания под изоляцию при выполнении работ с применением битумных и дегтевых вяжущих материалов на открытом воздухе в зимнее время должны быть очищены от инея, снега и наледи, просушены до 5%-ной влажности и прогреты до температуры не менее 5°С. Необходимо прогревать также поверхность каждого слоя изоляции перед нанесением следующего.

Окрасочную гидроизоляцию в виде битумных горячих или холодных мастик, а также мастик, приготовленных на основе синтетических смол, наносят по всей поверхности равномерно, не менее, чем в два слоя толщиной около 2 мм каждый (СНиП III-20-74*).

Армированные лакокрасочные покрытия выполняют в соответствии с требованиями СНиП III-23-76 в следующей технологической последовательности: грунтовка основания и его сушка; нанесение первого слоя лакокрасочного покрытия с одновременной наклейкой и прикаткой слоя армирующей ткани с выдерживанием его в течение 2...3 ч; пропитка наклеенной ткани пропиточным составом и его сушка; послойное нанесение покровных составов с сушкой каждого слоя; послойное нанесение защитных составов с сушкой каждого слоя; выдерживание нанесенного покрытия.

При выполнении армирования покрытия в несколько слоев не должно быть перекрестного расположения ткани в смежных слоях.

Шланги для подачи разжиженных составов при механизированном способе нанесения окрасочной гидроизоляции должны быть бензостойкими. Нанесение окрасочной гидроизоляции вручную допускается при объеме работ, не превышающем 500 м2.

Если окрасочную гидроизоляцию с использованием органических вяжущих выполняют в тепляках, для их обогрева не допускается применение приборов с открытым пламенем, а температура должна поддерживаться не менее 5°С. При установлении температурного режима выполнения работ следует учитывать свойства используемых лакокрасочных материалов.

Каждый нанесенный гидроизоляционный слой, а также готовую гидроизоляцию необходимо предохранять от загрязнения. Гидроизоляцию полов выполняют после окончания изоляции стен и потолков и после очистки их поверхностей и основания пола.

При приемке мастичной гидроизоляции необходимо контролировать качество работ по подготовке поверхностей под грунтовку; нанесение грунтовки и каждого слоя изоляции; выполнение изоляции по участкам, подлежащим закрытию кладкой, защитными ограждениями, водой или грунтом. Пузыри, вздутия, губчатое строение гидроизоляционного слоя, потеки и наплывы не допускаются. Все дефектные места должны быть тщательно расчищены и заделаны с последующим нанесением по ним дополнительного изоляционного слоя.

Помимо общих требований к технологии нанесения гидроизоляционных материалов, должны учитываться их физико-механические характеристики, указанные в соответствующей нормативно-инструктивной документации, конструктивные особенности изолируемых сооружений и условия эксплуатации. Устройство гидроизоляции, например, внутренней поверхности резервуаров для питьевой воды нередко выполняют с предварительной гидрофобизацией изолируемой поверхности. Работы эти заключаются в подготовке поверхности, нанесении водоэмульсионного гидрофобизатора, грунтовочного и окрасочного составов. При этом на изолируемой поверхности не должно быть масляных пятен. Ее предварительно очищают стальными щетками и обеспыливают с помощью сжатого воздуха. Влажность поверхности должна быть не более 5...6%.

Водоэмульсионный гидрофобизатор, включающий поливинил-ацетатную эмульсию (ПВА), наносят с помощью краскораспылителя. При этом струю гидрофобизатора направляют перпендикулярно к защищаемой поверхности, расстояние от распылителя до поверхности конструкции 300...350 мм, скорость передвижения распылителя 0,3 м/с. Гидрофобное покрытие должно быть сплошным, без пропусков, для чего необходимо каждую последующую полосу наносить с перекрытием предыдущей на 3...5 см. К нанесению грунтовочного состава приступают после высушивания гидрофобного покрытия «до отлипа». Грунтовочный состав, вязкость которого должна составлять 28...30 с по ВЗ-4, наносят одним слоем краскораспылителем. После проверки сплошности грунтовочного слоя и сушки его «до отлипа» наносят два слоя окрасочного состава. Толщина покрытия при этом равна 130...150 мкм. Для повышения водонепроницаемости и прочности покрытия после нанесения водоэмульсионных составов рекомендуется днище емкости и горизонтальные швы покрыть окрасочным составом с добавкой тонкомолотого песка. При выполнении работ температура окружающего воздуха должна быть не менее 10°С. Ускоряют процесс сушки покрытия в весенне-осенний период нагреванием его с помощью горелок инфракрасного излучения или теплым воздухом из калориферов до температуры 75...80°С.

Для гидрофобизации изолируемой поверхности при ее температуре 5...10°С используют 15%-ную водную эмульсию гидрофобизатора с добавкой эмульгатора «Новость», в осенне-зимний сезон — 15%-ный раствор гидрофобизатора в уайт-спирите. В зимних условиях гидрофобизацию осуществляют раствором ГКЖ-94 в уайт-спирите при температуре окружающего воздуха не менее —5°С. При этом наносить его разрешается только на сухую поверхность.

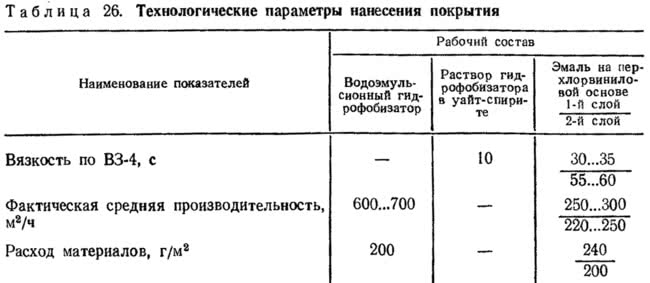

При использовании для гидроизоляции резервуаров эмали на перхлорвиниловой основе также предварительно осуществляют гидрофобизацию поверхности железобетона. Качество гидрофобизации проверяют путем набрызга воды (через 1...2 сут после обработки поверхности). Для огрунтовочного состава используют эмаль вязкостью 30...35 с по вискозиметру ВЗ-4. Наносят ее с помощью оборудования, используемого для устройства окрасочной гидроизоляции. После сушки нанесенного слоя «до отлипа» дважды наносят покрывные слои при выдерживании технологических параметров нанесения покрытия (табл. 26).

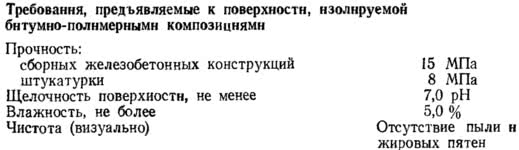

При устройстве окрасочных гидроизоляционных покрытий G'-применением битумно-полимерных эмульсий в случае необходимости устраивают стяжку, оштукатуривают цементно-песчаным раствором класса 7,5, выполняют торкретирование или пневмобетонирование с последующей затиркой поверхности. Между сборными железобетонными элементами швы подземных сооружений, места примыкания других видов изоляции, узлы сопряжения конструкций и места у закладных деталей рекомендуется усиливать стеклотканью или рулонными гидроизоляционными материалами, которые наклеивают на битумной или битумно-полимерной мастике.

Приготовление быстрораспадающейся битумно-полимерной эмульсии (ББЭ) осуществляют по стандарту предприятия СТП 400.1-79 на стационарной автоматизированной установке с дисковым диспергатором непрерывного действия. После диспергирования эмульсию ББЭ транспортируют в накопительную емкость, откуда в автогудронаторах доставляют потребителю.

Битумно-полимерную эмульсию ЭГИК-4 согласно стандарту предприятия СТП 400.2-79 изготавливают при механическом перемешивании двух жидкостей: ББЭ и синтетического латекса в специальном смесителе, входящем в комплект установки для приготовления и нанесения эмульсии. Раствор коагулянта (раствор хлористого кальция плотностью 1,04 г/см3, что соответствует 5%-ной концентрации) приготавливают в емкости из нержавеющей стали при температуре не менее 10°С. Расход раствора коагулянта составляет 0,15...0,20 мас. ч. от количества эмульсии.

Битумно-полимерные эмульсии наносят при температуре воздуха не менее 5°С на сухие и влажные (при отсутствии капельной влаги) поверхности: горизонтальные, вертикальные и наклонные. Для нанесения материала используют установки пневматического или безвоздушного распыления. Если изолируемое сооружение имеет высоту до 10 м, рекомендуется использовать самоходную установку, смонтированную на базе автомобиля ЗИЛ-150.

При грунтовке бетонной поверхности эмульсией ББЭ расход ее должен составлять 1 л на 1 м2 поверхности.

Эмульсию наносят послойно: каждый последующий — после формирования предыдущего. Толщина одного нанесенного слоя должна составлять ~2 мм (в сыром состоянии) или ~1 мм (в высушенном состоянии). Покрытие считается сформировавшимся, если при нажатии на него (усилие около 0,1 МПа) на поверхности не появляются следы влаги. Общая толщина покрытия должна быть не менее 2 мм и не более 6 мм. В сухую погоду при температуре воздуха 20...25°С время формирования покрытия 3...6 ч, в дождливую погоду при температуре воздуха 7...10°С и влажности около 80% — 18...24 ч. Не позже, чем через 2 сут после нанесения покрытия требуется устройство его защиты от механических воздействий. По окончании работы, связанной с нанесением эмульсии, шланги, транспортировавшие ее, промывают эмульгатором, шланги, подававшие коагулянт — водой, пистолет-распылитель — соляровым маслом и насухо вытереть. Емкости-смесители и трубопроводы, подающие эмульсию, промывают эмульгатором.

При применении материалов на основе хлорсульфированного полиэтилена (ХСПЭ) подготовка изолируемой поверхности (железобетона) включает операцию по ее выравниванию с использованием цементно-песчаного раствора (Ц:П в мас. ч. 1:1,5 или 1:2). Если сооружение в процессе эксплуатации не подвергается постоянному воздействию воды, для выравнивания изолируемой поверхности применяют полимерцементный раствор на основе по-ливинилацетатной эмульсии. Перед применением эмаль и лак до рабочей вязкости разводят ксилолом или толуолом (при нанесении краскораспылителем, кистью и валиком); при нанесении установкой безвоздушного распыления — смесью ксилола (30%) и сольвента (70%). При необходимости на месте проведения работ готовят шпаклевку смешиванием лака ХСПЭ и наполнителя (портландцемент, молотый кварцевый песок, андезитовая или диабазовая мука и др.) в соотношении 1:1 по массе для общего шпаклевания и 1:2,5 — для местного. Местную шпаклевку наносят резиновым шпателем, общую — краскораспылителями для шпаклевочных составов. Время междуслойной сушки для лака и эмали ХСПЭ — 2...3 ч, общей шпаклевки — 3...6 ч, местной — 18...24 ч. Окончательная выдержка покрытия до введения в эксплуатацию — не менее 10 сут.

При применении мастики кровлелит (ТУ 21-27-66-80) подготовленная к нанесению мастики поверхность должна быть выровнена и обеспылена. Основной и вулканизирующий компоненты мастики тщательно перемешивают до получения равномерно окрашенной, однородной по консистенции массы с использованием какого-либо перемешивающего устройства. Может быть применена пропеллерная мешалка, смонтированная на базе ручной или пневмодрели. Допускается (при небольших объемах работ) перемешивание материала вручную с помощью деревянного весла. Наносят мастику при температуре не менее 5°С с помощью пневматического распылителя (в 4...6 слоев) или кистью с обеспечением требуемой толщины пленки. Расход мастики на каждый нанесенный слой не должен превышать 1 кг на 1 м2 изолируемой поверхности. Каждый последующий слой мастики наносят после высыхания предыдущего, время сушки каждого слоя 1...2 ч.

При применении битумно-полимерной мастики «Гиссар» (ТУ 21-27-89-80) изолируемая поверхность бетона, сборных железобетонных плит, цементно-песчаной стяжки, армоцемента, металла, дерева должна быть очищена от пыли, наплывов раствора, снега, наледи. Для очистки поверхности используют скребки, щетки и другой инструмент.

Перед применением мастику необходимо перемешать. При значительных объемах работ материал наносят механизированным способом. При малых объемах допускается нанесение кистью. «Гиссар-1» можно наносить при температуре от 50°С до — 15°С, «Гиссар-2» — от 50°С до — 35°С. Расход мастики на каждый наносимый слой не должен превышать 0,5 кг на 1 м2 поверхности. Каждый последующий слой наносят после высыхания предыдущего.

Ориентировочное время высыхания нанесенной мастики, ч, в зависимости от температуры: при 50°С — 1, 20°С — 2, 0°С — 3, —15°С — 4, —35°С — 6. Если нанесенное покрытие при эксплуатации будет подвергаться механическим воздействиям, его необходимо защитить слоем полимерцемента или бетона.

Битумно-латексную (БЛК) и битумно-наиритовую (БНК) композиции, предназначенные для устройства безрулонной гидроизоляции, наносят на поверхность после приготовления рабочих растворов.

При наличии на изолируемой поверхности значительных неровностей и других дефектов для выравнивания и заделки их применяют шпаклевку, в качестве которой используют полимерцементную композицию. Подготовленную и высушенную поверхность огрунтовывают составом, имеющим вязкость по вискозиметру ВЗ-4 в пределах 30 с.

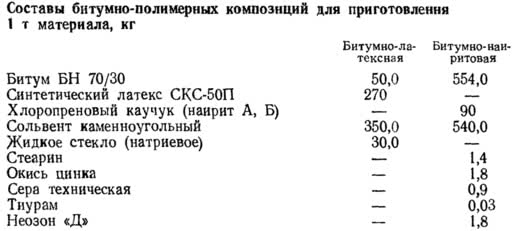

Битумно-полимерные составы приготавливают на стандартном оборудовании с использованием смесителя, предназначенного для перемешивания вязких масс с их подогревом, а также насосов для перекачивания раствора каучука.

Для приготовления битумно-наиритовой композиции производят перемешивание раствора битума (в сольвенте, толуоле, при соотношении (по массе) 1:1), в количестве 55...70% (по массе) и раствора каучуковой смеси 30...45% (по массе). Каучуковые смеси приготавливают по следующей рецептуре, в мас. ч.: хлоропреновый каучук (наирит А, Б или их смесь) — 100; мягчитель (стеарин) — 1,0...2,0; вулканизирующие добавки (окись цинка, сера) — 2,8...5,5; стабилизирующие добавки (неозон Д, тиурам) — 1,5...2,5.

Хлоропреновый каучук перед растворением предварительно перетирают на вальцах и смешивают с вулканизирующими и стабилизирующими добавками. Процесс вальцевания длится 10...15 мин, после чего готовую наиритовую смесь загружают в смеситель, где при постоянном перемешивании происходит ее растворение в толуоле или сольвенте. Соотношение (по массе) наирита и растворителя принимают от 3:3 до 1:5. Процесс растворения наиритовой смеси при температуре 18...23° С длится 3...4 ч [4].

Готовый раствор наиритовой композиции смешивают с раствором битума или его расплавом, имеющим температуру не более 120°С, в течение 15.„20 мин до получения однородной массы, которую сливают в герметически закрывающуюся емкость. Срок хранения битумно-наиритовой композиции в герметически закрытой таре — до 6 мес при температуре не более 25°С.

Для приготовления битумно-латексной композиции используют раствор битума в количестве 70...80% (по массе) и стабилизированный латекс 20...30% (по массе). Битум марки БН 70/30 растворяют в сольвенте в соотношении (по массе) 1:1. Готовый раствор битума смешивают с предварительно стабилизированным латексом марки Л-4, Л-7 или СКС-50П. Для стабилизации латексов применяют жидкое стекло ?=1,42 г/см3) в количестве 8...10% массы латекса. Стабилизированный латекс можно также вводить небольшими порциями при перемешивании в расплавленный битум, имеющий температуру не более 130°С. После перемешивания взятых в требуемом соотношении латекса и битума в полученную массу отдельными порциями вводят растворитель в количестве 35...40% массы битума и вновь перемешивают в течение 10...15 мин до получения однородной композиции.

Возможна замена на латексы марки Л-4 (ТУ 6-01-782-73) или Л-7 (ТУ 6-01-780-73).

Готовый материал выгружают в герметически закрывающуюся емкость, в которой он может храниться при температуре 18±2°С в течение одного месяца.

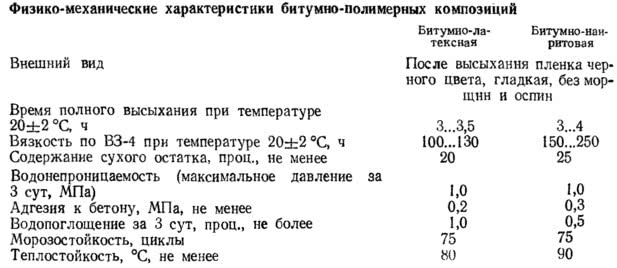

Для нанесения битумно-полимерных материалов используется пневматическая форсунка ПФО-120 в комплекте с другим оборудованием, обеспечивающим подачу сжатого воздуха и наносимого материала. Количество слоев и толщина покрытия зависят от вида изолируемого материала и конструкции гидроизоляции. Ориентировочный расход битумно-латексной композиции 0,8...1,0 кг/м2, битумно-наиритовой — 2,0...2,5 кг/м2, время отвердевания битумно-полимерных материалов — 3,5...4 ч.

Для приготовления окрасочных составов наиритовых покрытий в централизованном порядке (на заводах строительных красок, резинотехнических изделий) или на месте производства гидроизоляционных работ осуществляют растворение наиритовых листов в мешалках Вернера — Пфлейдера или клеемешалках разных конструкций.

Готовый хлорнаиритовый грунт должен иметь вязкость 20 с (по вискозиметру ВЗ-4 при 20°С), позволяющую наносить его пневматическим краскораспылителем. Наиритовый состав покрывных слоев имеет вязкость 300...350 с. Его наносят пистолетом-распылителем для высоковязких материалов или кистью. При использовании установок безвоздушного распыления наиритовый состав разбавляют смешанным растворителем до рабочей вязкости 100...130 с.

После подготовки поверхности приготовленные составы, например, при изолировании емкостных сооружений вначале наносят на перекрытие и стены, затем — на днище. Окраску днища производят по направлению от стенок емкости с оставлением свободного прохода к выходному люку.

Во избежание повреждения покрытия рабочие, выполняющие гидроизоляцию, должны быть в резиновой обуви. Используемые стремянки должны опираться на резиновые башмаки.

Особое внимание необходимо уделять покрытию в местах сопряжения элементов сборных конструкций перекрытия и днища со стенами емкости. В случае применения армированных покрытий раскрой армирующей ткани производят с учетом нахлеста в местах стыкования, который составляет 2 см. Раскроенные куски ткани перед использованием сматывают в рулоны. Рекомендуется вести наклейку ткани по нанесенному грунту сверху вниз с постоянной раскаткой рулона и с одновременной торцовкой кистью.

Герметики У-30М и УТ-31 (ГОСТ 13489—79) наносят на очищенную, обеспыленную и обезжиренную поверхность. Обезжиривание осуществляют с помощью ткани, пропитанной бензином по ГОСТ 443—76* (операция может быть повторена несколько раз с вытиранием обработанной поверхности насухо).

Для улучшения адгезии герметиков к изолируемой поверхности на нее предварительно наносят слой клея 88Н (на металл и бетон при условии эксплуатации в условиях воздушной среды), клея 78 БЦС-П (на металл при работе в условиях воздушной среды с повышенной относительной влажностью и при непосредственном контакте с водой), клея К-50 (на металл при работе в среде топлив). Нанесение и сушку клеев осуществляют согласно требованиям ГОСТ 13489—79.

В процессе хранения паста герметиков может расслоиться, поэтому перед применением ее следует перемешать. Герметики наносят шпателем с помощью шприца. При введении растворителей (от 10 до 50 мас. ч. на 100 ч. паст) вязкость материала снижается, что позволяет наносить его кистью. В качестве растворителей используется ацетон, этилацетат, циклогексанон, их смеси и др. При температуре 23±2°С и относительной влажности воздуха 50...55% время вулканизации нанесенных составов равно 7 сут. При уменьшении температуры на каждые 10°С время вулканизации (и жизнеспособности) герметиков увеличивается в 2...2,5 раза. Для ускорения процесса вулканизации допускается прогрев материала при температуре 50...80°С после предварительного его выдерживания при температуре нанесения в течение 16...24 ч. Прогрев осуществляют по одному из режимов: при 50°С — 24...30 ч; при 70°С — 18...24 ч; при 80°С — 8...12 ч.

При применении бутилкаучуковых мастик КЗХ-2, КЗХ-40, УПБ-1 (РСН УССР 298-78) устройство окрасочной гидроизоляции включает следующие операции: подготовку изолируемой поверхности; приготовление рабочих составов мастик; нанесение мастик на поверхность строительных конструкций; нанесение на поверхность мастичного слоя защитного покрытия.

В процессе подготовки изолируемой поверхности, например бетонной, осуществляют заделку раковин, сколов, очистку от затвердевших брызг и наплывов бетона, устраняют пористость и ноздреватость. На поверхности не должно быть пыли, грязи и жировых пятен. Жировые пятна удаляют обработкой материала растворителями.

В случае использования мастик КЗХ-2 и КЗХ-40 изолируемая поверхность должна быть подвергнута естественной или искусственной сушке. Для искусственной сушки используют индукционную газовую горелку или ультрафиолетовый нагреватель, а также подогретый воздух от компрессора с масловлагоотделителем. При использовании мастики УПБ-1 поверхность может быть влажной, но без капельной влаги. Температура изолируемой поверхности должна быть не более 35°С. Изолируемую поверхность либо подвергают праймированию, либо наносят на нее слой невулканизирующейся мастики.

Для приготовления рабочего состава смешивают составы № 1 и 2 мастики КЗХ-2 в соотношении (по массе) 1:1; либо состав № 1 (жидкая основа) мастик КЗХ-40 и УПБ-1 с составом № 2 (порошок, поставляемый в комплекте с жидкой основой). Рабочие составы приготавливают на стационарной смесительно-заправочной станции или самоходной смесительно-заправочной установке УСПГ-1 или УМПГ-2 конструкции треста Укроргводстрой Минводхоза УССР. Компоненты перемешивают до получения однородного состава и равномерной его окраски по всему объему материала.

Вязкость мастики регулируют путем добавления дополнительного количества ее компонентов или растворителя. В зимнее время, когда вязкость составляющих возрастает, допускается введение в рабочий состав уайт-спирита небольшими порциями через каждые 2—3 мин перемешивания компонентов.

Для нанесения рабочих составов используют оборудование, предназначенное для битумных эмульсионных и клеящих мастик. Материал можно наносить также кистью.

Аналогичным образом, в целях гидроизоляции, могут быть применены мастики герметизирующие: гермабутил-1, гермабутил-2, гермабутил-2М, гермабутил-УМ (РСТ УССР 5018-81). Гермабутил-1, гермабутил-УМ наносят на сухую поверхность; гермабутил-2 и гермабутил-2М — как на сухую, так и на влажную поверхность.

При применении битумно-бутилкаучуковых мастик (ТУ 21-27-40-83) подготавливаемую поверхность, например железобетонной панели, на которую наносят мастики марок МББГ-70 и МББП-80, тщательно очищают от пыли. Ее влажность не должна превышать 12%.

Поверхность конструкции огрунтовывают раствором бутилкау-чуковой мастики в керосине в соотношении (по массе) 1:1. Перед применением мастики подогревают. При этом температура разогрева мастики марки МББГ-70 не должна превышать 140°С, мастики марки МББП-80 — 180°С. Допускается повторный разогрев мастики. Толщина наносимого слоя мастики составляет 3,0±0,5 мм. Нанесенное покрытие защищают посыпкой из крупнозернистого песка или мелкого гравия, утопленного в слой мастики не менее, чем на половину диаметра зерна.