Штукатурная гидроизоляция относится к наиболее трудоемким гидроизоляционным работам. Комплекты машин для выполнения работ по устройству штукатурной гидроизоляции необходимо выбирать с учетом следующего: конструкции сооружения; применяемых гидроизоляционных материалов; объемов гидроизоляционных работ, в том числе выполняемых за смену; требуемой производительности ведущей машины; производительности вспомогательных машин комплекта. В агрегатах по устройству цементно-песчаной и холодной асфальтовой гидроизоляции основной машиной является растворонасос или установка для набрызга, в том числе асфальтометы.

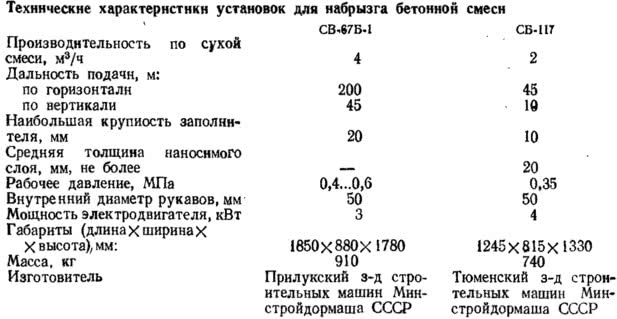

Основным параметром растворонасосов и установок для набрызга наряду с производительностью является дальность транспортирования составов по горизонтали и вертикали. Наибольшая дальность подачи составов растворонасосами по горизонтали — 200 м, по вертикали — 40 м.

При больших объемах работ по устройству штукатурной гидроизоляции с использованием централизованно приготавливаемых составов следует применять специальные установки для приема и транспортирования составов, а также штукатурные станции производительностью 6; 4 и 2 м3/ч.

При малых объемах работ, когда целесообразно готовить растворы из сухих смесей, рекомендуется применять штукатурные агрегаты или растворосмесители вместимостью 80...100 л в комплекте с растворонасосами и инструмент для затирки поверхностей.

Установка для приемки, перемешивания и транспортирования товарного раствора КУШР-2,7 состоит из утепленной кабины, бункера-смесителя, растворонасоса и электрооборудования. Бункер-смситель вместимостью 2,7 м3 оборудован механизмом для перемешивания раствора. При работе в зимнее время кабина обогревается установленными на ней электрообогревателями. В комплект установки входят металлические пандусы для въезда автобетоновозов, авторастворовозов, автобетоносмесителей и автосамосвалов. Габариты установки, мм: длина 4490, ширина 2400, высота 2300. Масса установки 4600 кг, производительность — 5...8 м3 раствора в 1 ч.

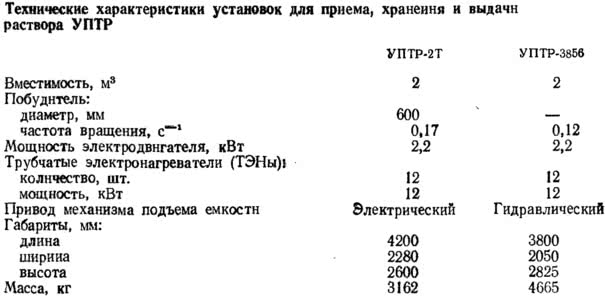

Установка УПТР-2Т представляет собой емкость, которая шарнирно закреплена на каркасе и может опускаться для приема раствора из транспортного средства либо подниматься в рабочее положение с помощью электротали. Между двойными стенками емкости проложена теплоизоляция из минеральной ваты и размещены трубчатые электронагреватели.

Внутри емкости предусмотрен лопастной побудитель, воздействующий при вращении на раствор и выдающий его через затвор в расходную тару. В комплект привода побудителя входят электродвигатель, клиноременная передача и редуктор, ведомая шестерня которого размещена на лопастном валу.

Система управления УПТР-2Т позволяет реверсировать вращение вала побудителя, в результате чего достигается высокая однородность смеси. Установка не требует специального пандуса для въезда транспортных средств при ее разгрузке.

Установка УПТР-3856, в отличие от описанной выше, снабжена гидравлическим приводом для подъема емкости.

Установка УПТЖР-2,5 для приемки и транспортирования жесткого раствора Главмосстроя представляет собой утепленную кабину, в которой размещены приемный бункер вместимостью 2,5 м3, узел перемешивания и загрузки с электроприводом и пневмонагнетателем СО-51. Установка оснащена двумя вибраторами: один перемещает раствор по загрузочному лотку, другой установлен на приемном бункере в качестве побудителя прохождения раствора. Для обогрева кабины в холодное время года установка оборудована электронагревателями. Габариты установки, мм: длина 4700, ширина 2300, высота 2400, масса 4500 кг; производительность — 4...5 м3 раствора в 1 ч.

Раствор из транспортного средства поступает в бункер через сетку. Перемешивание раствора и загрузка его в смеситель осуществляется рабочим колесом, имеющим ковш и лопасти. Частота вращения смесителя-колеса 0,18 с-1. Привод колеса реверсивный. При вращении колеса в одном направлении раствор перемешивается, а в другом — одновременно с перемешиванием ковши подают раствор на загрузочный лоток, через который загружается пневмонагнетатель. С помощью пневмонагнетателя раствор циклично транспортируется по раствороводам.

На выходе раствора из шланга ставят передвижной гаситель, с помощью которого раствор подается к месту укладки. Гаситель представляет собой полый металлический цилиндр диаметром 250 и высотой 450 мм. Из шланга в гаситель раствор подается через раздвоенный патрубок, ветвь которого диаметром 75,5 мм направлена к гасителю по касательной, а угол между осью гасителя и вертикальной осью составляет около 20°. Для придания устойчивости и удобства передвижения гаситель смонтирован на раме, выполненной из тонкостенных труб и посаженной на два колеса. Благодаря такой конструкции гасителя не требуется физических усилий для удержания его при воздушных ударах. Гаситель легко передвигается. Его размеры, мм: длина 1200, ширина 500, высота 1140, масса 35 кг.

Прием, перемешивание и транспортирование готового раствора производятся передвижными штукатурными станциями и агрегатами,

Передвижные штукатурные станции предназначены для комплексной механизации штукатурных работ на строительных объектах, изготавливаются ведомственными заводами строительных министерств и укомплектовываются машинами серийного производства.

В состав станции, кроме оборудования для приема, перемешивания и транспортирования готового раствора, как правило, входят: набор прорезиненных рукавов различного диаметра, форсунки, затирочные машинки, преобразователи частоты тока, кабель разного сечения и в ряде случаев — оборудование для приготовления раствора.

В строительстве широко применяются штукатурные станции различных типов: СО-114, ПШС-2М, ШАГ-1, 2М-73, ПШСФ-2, штукатурная станция «Донбасстроймеханизация» комбината Донецкстрой, штукатурная станция СШП-4А (Симферопольского и Полтавского ремонтно-механических заводов), штукатурная станция Башкирского управления строительства Главсредволжскстроя, штукатурная станция «Главсредуралстроя» СУ-5 треста № 88, штукатурная станция для транспортировки жестких растворов треста Строймеханизации-2 г. Омска, штукатурная станция треста Оргтехстрой Главкузбасстроя Минуралсибстроя СССР, штукатурная станция треста Оргтехстрой Минюгстроя СССР, штукатурный комплекс Калининского ремонтно-механического завода, штукатурная станция института Укроргстрой Минстроя УССР, штукатурная станция Демьяненко А. Ф. (Полтавский ремонтно-механический завод), штукатурный комплекс комбината Харьковжил-строй, универсальная штукатурная станция треста Оргтехстрой Главсредуралстроя, штукатурная станция треста Союзстроймеханизация (Краснодарский ремонтно-механический завод), штукатурная станция треста Энергостроймеханизация ПШС-02М, штукатурная станция ПСС-бс (институт Оргстрой).

Наибольший практический интерес представляют штукатурные станции СО-114, ПШС-2М и ШАГ-1.

Штукатурные станции CO-114, СО-114А (ТУ 22-5487-83) предназначены для приема товарного раствора, просеивания и транспортирования его к рабочему месту с последующим нанесением на изолируемую поверхность (табл. 46).

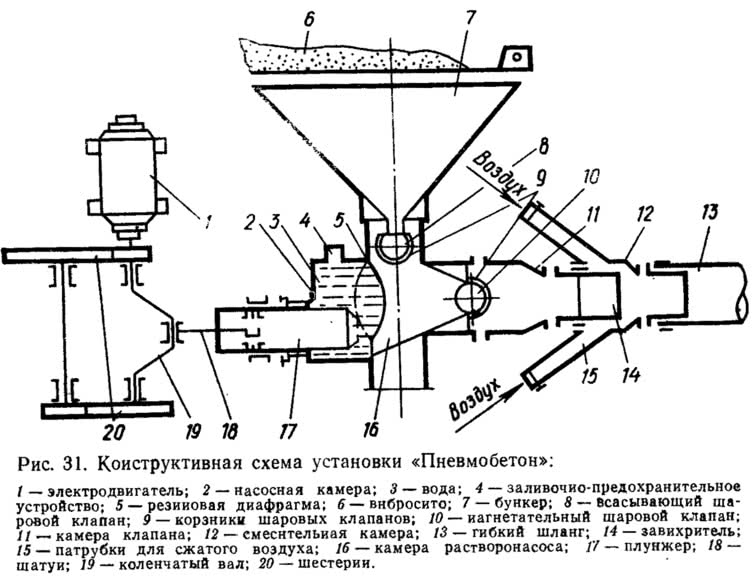

Растворную смесь подают через воронку и загрузочный клапан, который закрывают с помощью рычага, а сжатый воздух — по воздушному рукаву. Лопастями дозатора смесь равномерно переносится к выходному отверстию, где подхватывается струей воздуха, подача которого регулируется специальным вентилем, и поступает через патрубок по материальному шлангу к соплу. Здесь происходит смачивание смеси водой, и она с большой скоростью выбрасывается на изолируемую поверхность. Подачу воды по рукаву регулируют вентилем, расположенным у сопла.

Под бункером, на выходном валу приводного механизма, установлен барабан. В верхней и нижней пастях барабана предусмотрены уплотнительные кольца, фиксируемые цилиндрическими выступами, Барабан закрыт кожухом, к которому приварен упор для фиксации основания бункера и предотвращения поворота. На наружной поверхности кожуха расположены три откидных прижимных устройства, прижимающие резиновые уплотнительные диски к барабану через резиновые амортизаторы. Снизу к плите прикреплен выходной патрубок, к которому подсоединен материальный шланг.

Сухая смесь в процессе работы просеивается на сетке бункера' и через отверстия в основании бункера и верхнего уплотнительного диска попадает в ячейки барабана. Непрерывно вращающийся барабан переносит ячейки со смесью к загрузочному отверстию нижнего уплотнительного диска и далее (через отверстие в плите) в выходной патрубок. Полному опорожнению ячеек барабана способствует сжатый воздух, подводимый к верхней части ячейки через основание бункера. Из выходного патрубка смесь поступает в материальный шланг, по которому транспортируется посредством сжатого воздуха, подведенного к выходному патрубку. В конце материального шланга сухая смесь смачивается водой и в виде распыленной массы наносится на изолируемую поверхность.

Устройство штукатурной гидроизоляции может включать операцию по заглаживанию поверхности штукатурного слоя. Для этого используют штукатурно-затирочные машины СО-86А (ТУ 22-4244-78) и СО-112А (ТУ 22-4744-80).

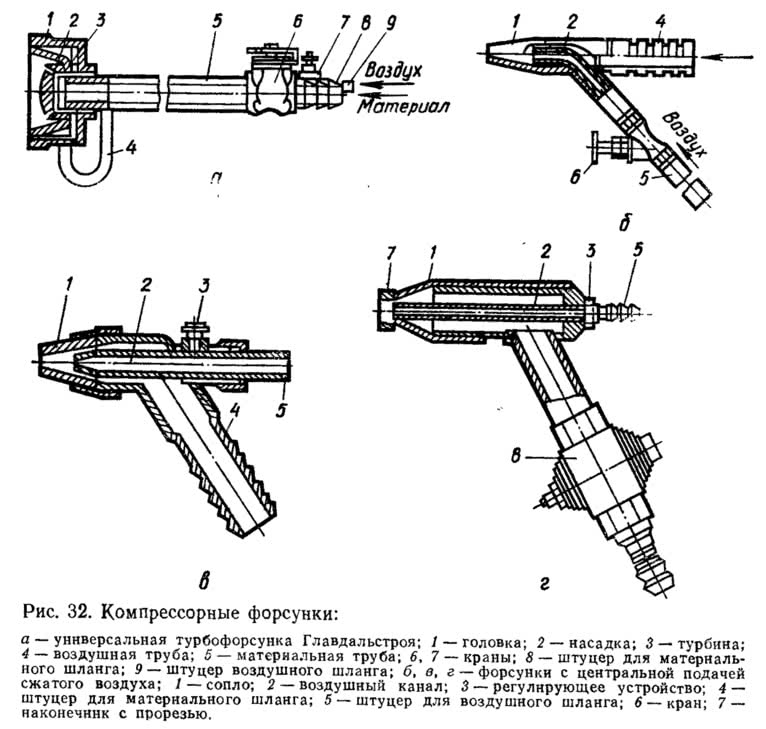

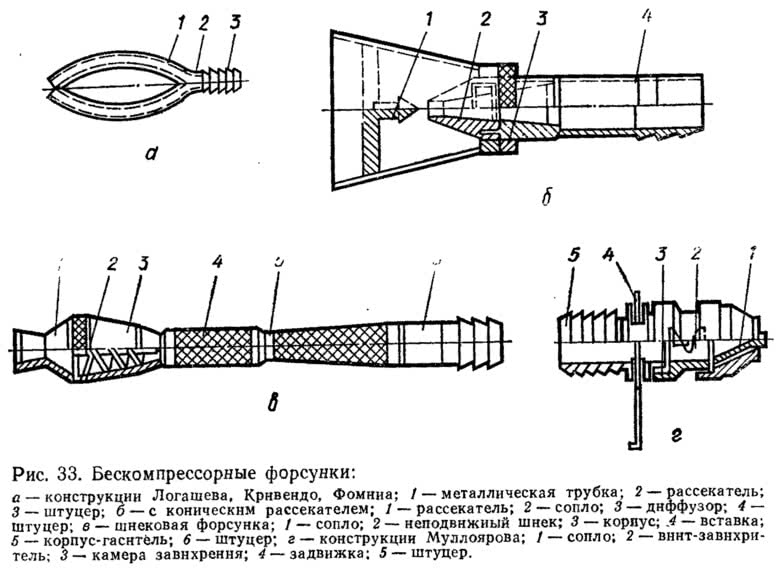

Холодная асфальтовая штукатурная гидроизоляция наносится на горизонтальные и вертикальные поверхности с помощью растворонасосов (см. табл. 48), компрессорными (рис. 32) или бес-компрессорными (рис. 33) форсунками.

Для приготовления и нанесения холодных асфальтовых мастик применяют передвижную установку ЦНИЛ-3, которая наряду с другим оборудованием снабжена растворонасосом, шлангами и форсункой. Для транспортирования и нанесения холодных асфальтовых мастик применяется пневмонагнетательный агрегат МД-107, разработанный Ленинградским филиалом института Оргэнергострой.

Для нанесения мастик применяют также штукатурные станции и агрегаты с растворонасосами, а при полумеханизированной технологии нанесения холодных асфальтовых мастик — асфальтометы ВНИИГ и растворометы (рис. 34).

|  |  |

Горячая асфальтовая штукатурная гидроизоляция из-за трудностей механизированного транспортирования разогретых мастик и растворов по трубопроводам и отсутствия для этой операции необходимых средств механизации, несмотря на ее высокие эксплуатационные показатели, не получила широкого применения в строительстве.

При небольших объемах работ для нанесения горячих мастик и растворов применяют асфальтомет ВНИИГ-5, имеющий две модификации: для нанесения материала на вертикальные и потолочные поверхности. Асфальтомет устроен по принципу компрессорной форсунки с центральной подачей воздуха и снабжен воронкой вместимостью около 8 л.

Горячая мастика или раствор при температуре 160...180°С подается в асфальтомет порциями по 6...8 кг.

Все работы по нанесению горячей асфальтовой штукатурной гидроизоляции следует выполнять в спецодежде и строго соблюдать правила техники безопасности. Не допускается попадание горячего материала на кожный покров работающего.