По типу сечения фундаментов, армированию и предельным модулям поверхности разновидности фундаментов можно объединить в следующие группы: ленточные фундаменты, отдельно стоящие фундаменты и под-колонники, свайные ростверки и монолитные пояса (рис. 80), сплошные фундаментные плиты.

При сравнительно близком расположении колонн и нагрузках на них более 100 т, а также при наличии в основании сооружения слабых и неоднородных грунтов отдельные фундаменты соединяют в балки-ленты. Ленты армируют отдельными стержнями или сварными каркасами и сетками из стали классов А-I, A-II, A-III. Для лент применяется бетон марок М 150 и М 200. В поперечном сечении лента представляет собой тавр с полкой снизу. Ленточные фундаменты обычно располагают по одному направлению ряда колонн, но иногда бывает целесообразно располагать ленты по обоим направлениям.

При необходимости передачи на слабый грунт значительных нагрузок применяют свайные фундаменты. Железобетонные ростверки свайных фундаментов выполняют из бетона марок М 200 и М 300, армируют сварной сеткой в нижнем и верхнем сечении. Диаметр стержней сетки — от 20 до 32 мм, сталь класса А-И с ячейкой 10 см в обоих направлениях.

Характерной особенностью промышленного здания является различие отметок заложения его фундаментов. Это вызывается необходимостью устройства в промышленных зданиях отдельных фундаментов под оборудование, различных технологических подвалов, туннелей и приямков, закладываемых на различных отметках.

Иногда вместо железобетонных многоступенчатых фундаментов устраивают одноступенчатые с железобетонными подколонниками. Подколонники обычно делают пневматическими, в плане они имеют форму прямоугольника. Их выполняют из бетона марок М 200 и М 300 с армированием сталью классов А-I, A-II диаметром 6—20 мм, сетками, отдельными стержнями и армоблоками.

Для перераспределения нагрузок в уровне перекрытия над подвалом по периметру здания устраивают монолитные железобетонные пояски высотой 500 мм и шириной 600 мм из бетона марок М 200 и М 300, арматура стали классов А-I, A-II, A-III диаметром 8—18 мм. Густота армирования допускает нормальную укладку бетона и использование внутренних вибраторов для уплотнения смеси.

Бетонирование фундаментов в значительной степени зависит от технологии опалубочных и арматурных работ. В связи с этим фундаменты можно бетонировать на всю высоту или этапами. Так, ступенчатые фундаменты заполняют, как правило, бетоном в три этапа. Сначала бетонируют ступени, затем подколонник до низа стакана колонны или анкерных болтов, потом остальную часть подколонника после установки стакана или анкерных болтов.

Фундаменты, и в первую очередь массивные, как правило, бетонируют блоками. Блоки образуются членением массива поперечными, а иногда и продольными швами. Высокие массивные фундаменты расчленяют по высоте на ярусы, а ярусы делят на блоки бетонирования.

Разрезка на блоки бетонирования имеет большое значение для предотвращения трещинообразования, а также вызывается необходимостью ограничивать площадь блока в соответствии с интенсивностью бетоноукладочных средств и сроками схватывания цемента. Разрезая массивное сооружение на блоки бетонирования, стремятся к их укрупнению. Размеры и расположение блоков предусматриваются проектами производства работ.

Верхнюю поверхность фундаментов выравнивают и уплотняют внброрейками или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или маячных досок.

Устройство монолитных ленточных фундаментов

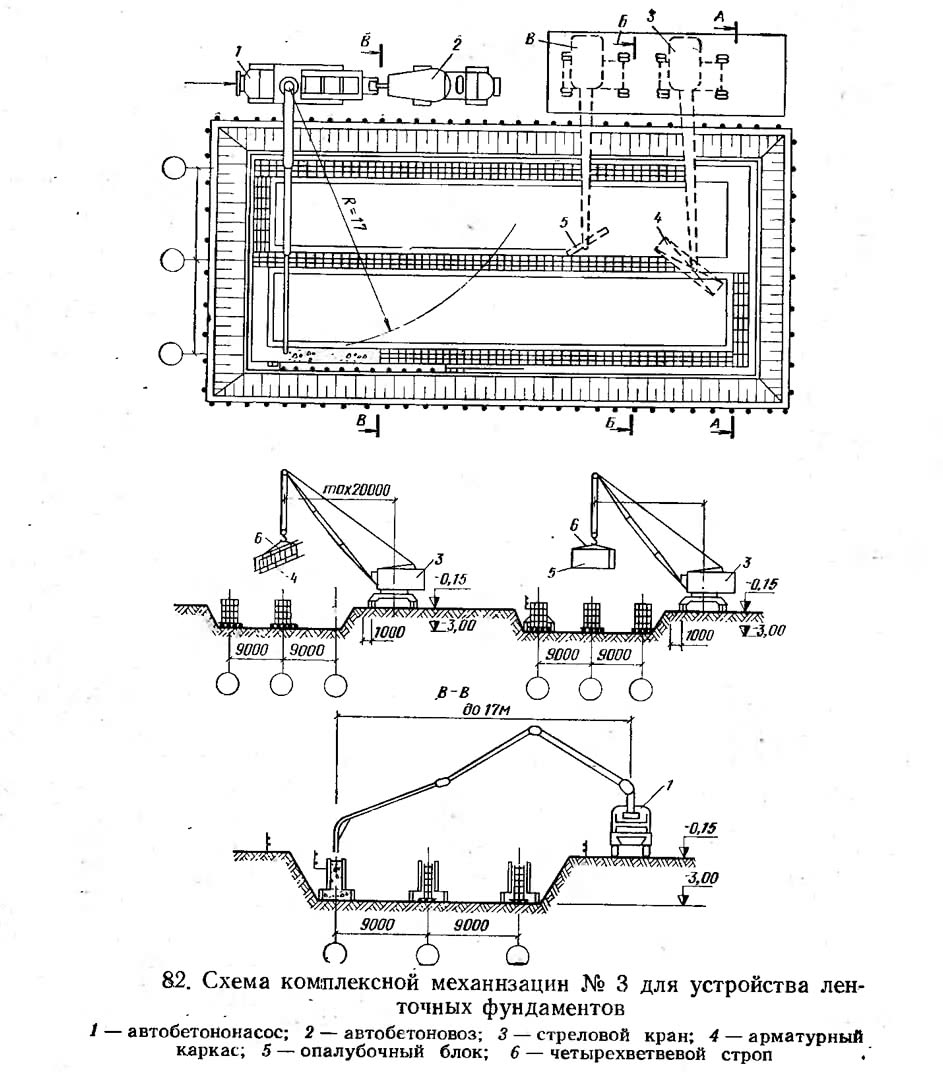

Для возведения монолитных железобетонных ленточных фундаментов используют различные схемы комплексной механизации (СКМ) (табл. 58).

При использовании комплекта машин, входящих в СКМ № 2, бетонную смесь разгружают в приемный бункер вибропитателя, откуда она поступает на вибролоток и с его помощью укладывается в опалубку. Вибропитатель двигается по верху котлована по периметру здания.

При бетонировании ,ленточных фундаментов с помощью автобетононасоса бетонную смесь из автобетоносмесителя выгружают в приемный бункер бетононасоса, с помощью которого смесь укладывают в опалубку (рис. 82). Автобетононасос движется по верху котлована. Шарнирно-сочлененная стрела, смонтированная на автобетононасосе, позволяет укладывать бетонную смесь в любую точку фундамента (табл. 59).

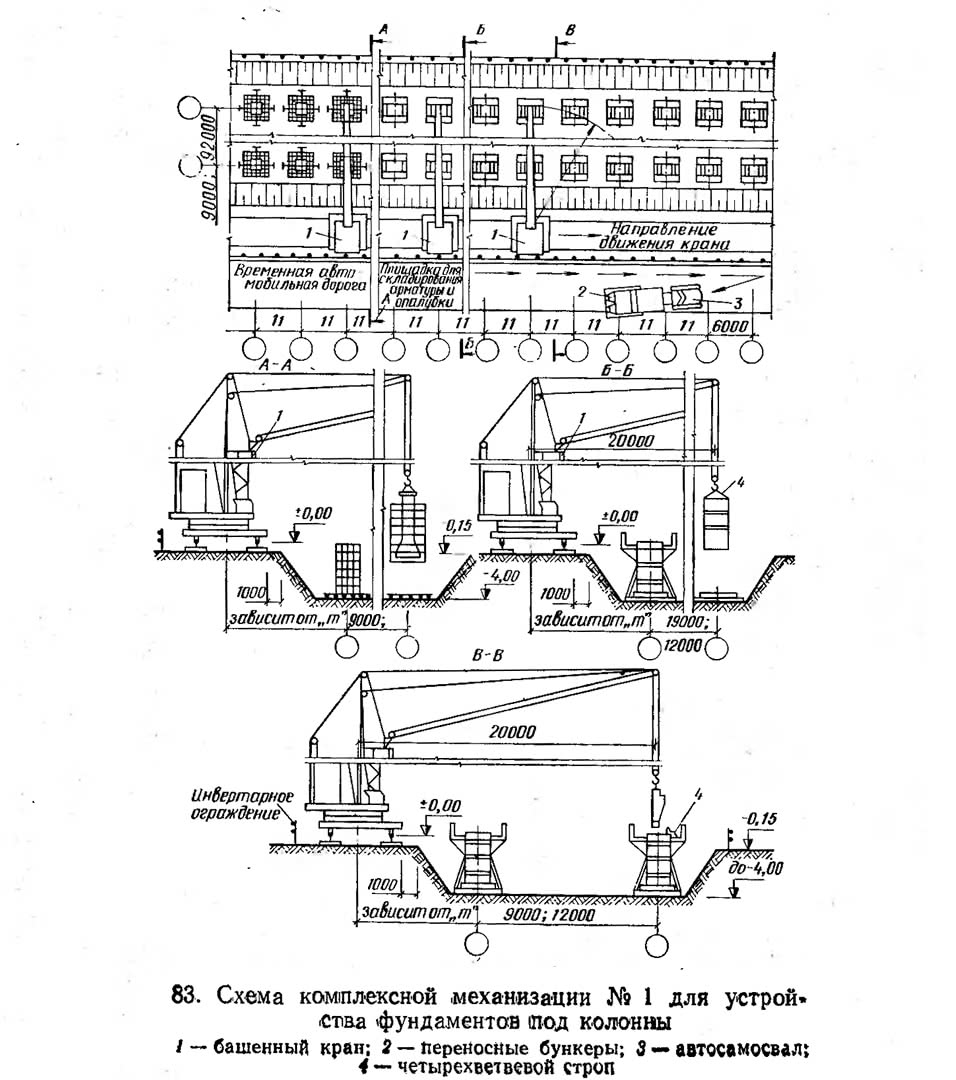

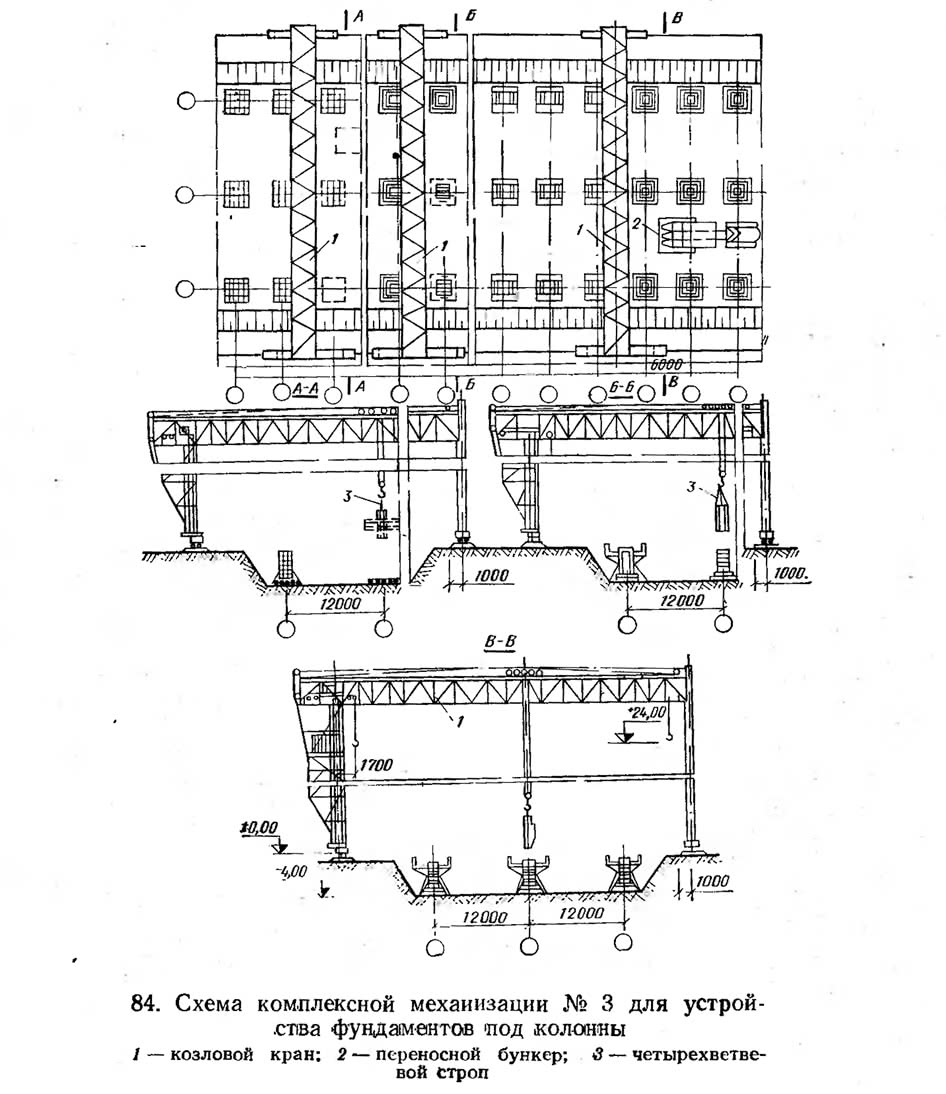

Для устройства опалубки фундаментов под колонны приняты индивидуальные разъемные блок-формы. Их монтаж производят в собранном виде краном после окончательного закрепления арматурных каркасов в проектном положении. Строповку блок-форм производят за четыре петли, выверку и рихтовку — с помощью домкратов.

При использовании комплекта машин, входящих в СКМ № 2, производство арматурных и опалубочных работ осуществляют с помощью двух башенных и одного стрелового крана (рис. 85). Бетонную смесь, доставленную на объект, разгружают из транспортного средства в два переносных бункера. Затем бункер башенным краном подают непосредственно в опалубку фундамента, находящегося в зоне действия крана, или перемещают дальше, в опалубку удаленных фундаментов.

При бетонировании фундаментов вибротранспортом (СКМ № 4) бетонную смесь из транспортного средства выгружают в приемный бункер вибропитателя, откуда по вибролотку смесь подают в опалубку фундамента. По СКМ № 6 укладку бетонной смеси предусматривается производить автомобильным бетоноукладчиком. Автомобильный бетоноукладчик загружают бетонной смесью на заводе и доставляют ее на объект. По GKM № 6 укладка бетонной смеси производится бетоноукладчиком УБ-132 (рис. 86). Бетонную смесь из приемного бункера по конвейеру подают в опалубку фундамента. Бетоноукладчики двигаются по верху котлована.

Краткая техническая характеристика 20 машин, механизмов и приспособлений, входящих в СКМ, применяемых при бетонировании монолитных фундаментов под колонны, приведена в табл. 62.

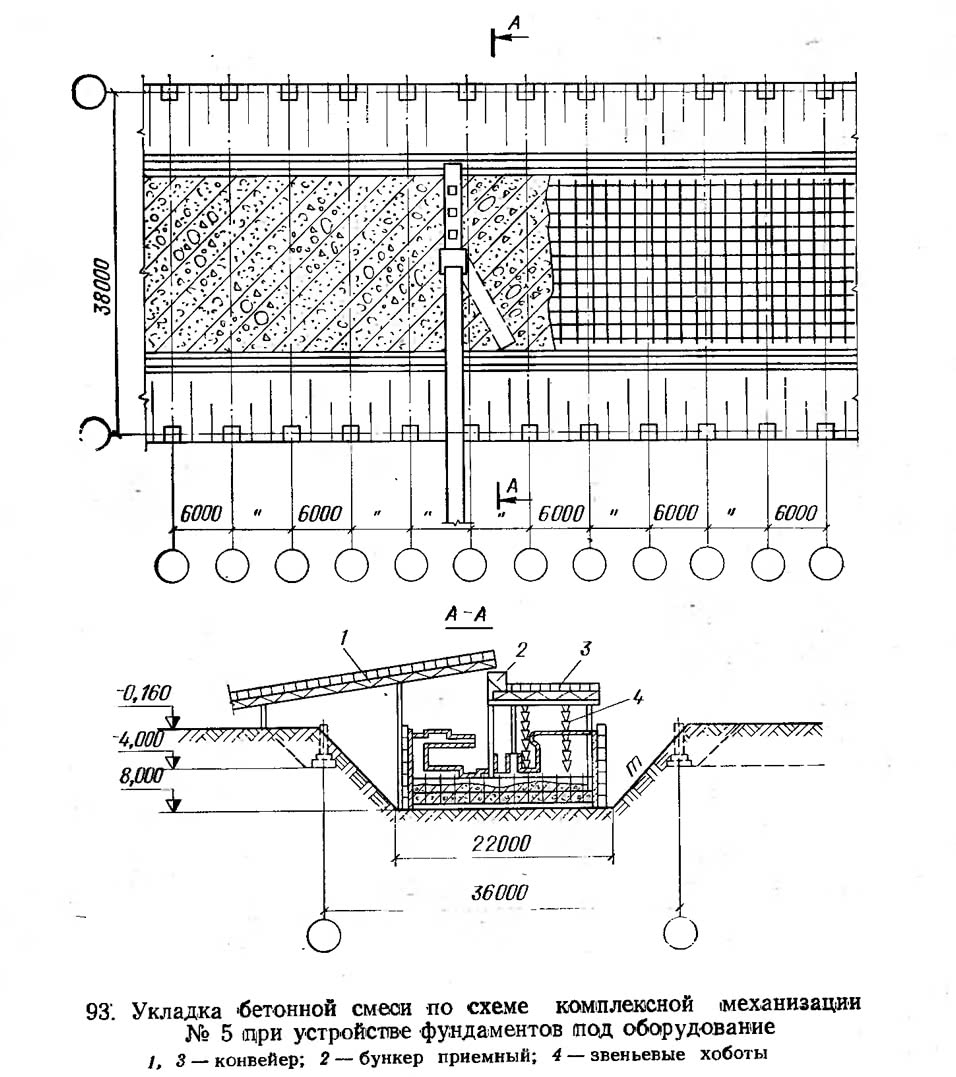

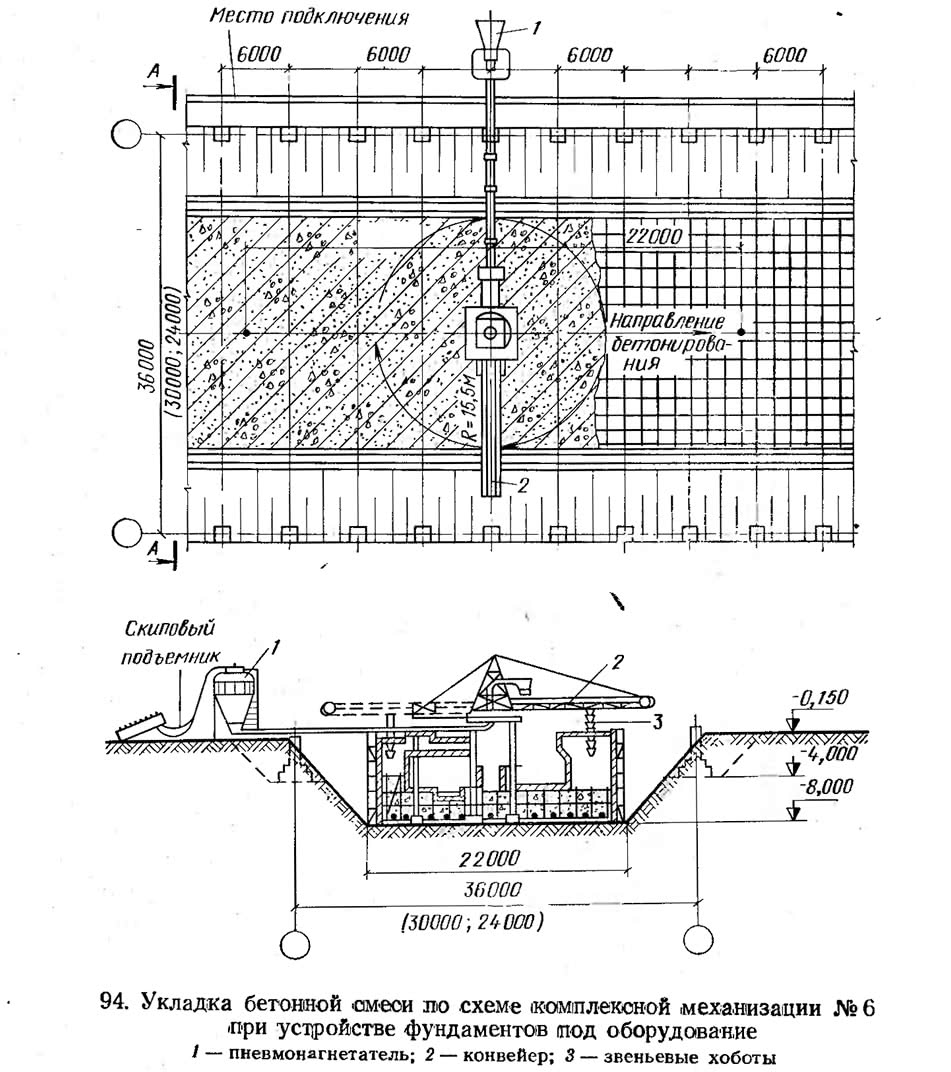

Укладку бетонной смеси в опалубку фундамента под оборудование по СКМ № 2 (рис. 90) производят с помощью ленточного бетоноукладчика. Бетоноукладчик двигается по верху котлована. Для спуска бетонной смеси применяют звеньевые хоботы.

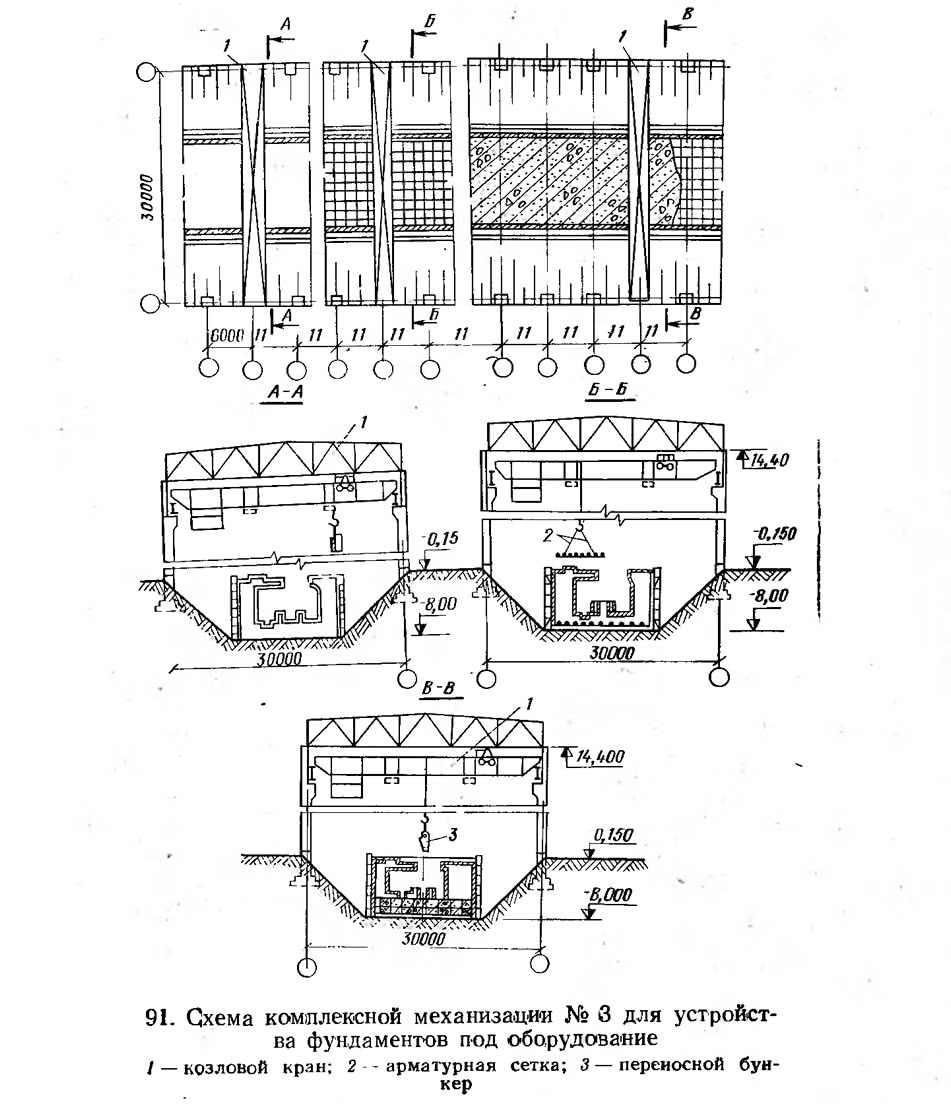

Устройство опалубки, арматуры и укладку бетонной смеси по ОКМ № 3 (рис. 91) производят с помощью мостового крана. Смесь из транспортных средств выгружают в переносные бункеры, установленные в зоне действия крана, откуда бункер поступает в заданную точку, и смесь выгружают в опалубку.

Наиболее рациональным типом фундаментов для многоэтажных каркасных зданий с большими нагрузками на колонны являются плоская безбалочная плита и глубинные опоры в виде набивных свай типа «Беното». Сопоставление различных типов фундаментов многоэтажных каркасных зданий для условий Москвы, по данным ГлавАПУ, показывает следующее: при 27...30 этажах расход бетона на 1 м2 площади фундамента составляет 2,5...2,7 м3 с расходом стали до 280...300 кг. Соответствующие расходы при использовании ребристой плиты составили 1,2 м3 бетона и 100 кг стали. При использовании плоской безбалочной плиты для возведения зданий высотой 16...22 этажей расход бетона составил соответственно 1,05...1,4 м3, а стали — 120...85 кг/м2.

Максимальная нагрузка, которая принимается для свай «Беното» диаметром 1,18 м, не превышает 600 т. Чтобы повысить эффективность использования опор, делают специальное опорное уширение, позволяющее полностью использовать несущую способность прочных ненарушенных грунтов, залегающих на большой глубине (до 25...50 м). В этом случае расчетная нагрузка на сваю достигает 1000 т, т. е. при примерно одинаковом расходе бетона несущую способность сваи можно повысить вдвое.

Устройство буронабивных свай

При устройстве набивных трамбованных свай используют жесткие бетонные смеси с осадкой конуса до 4 см. Укладку бетона производят слоями толщиной до 1 м через обсадную трубу. Уплотняют смеси трамбовкой.

Наиболее часто трамбование свай выполняют с помощью копра, используемого для подъема арматурного каркаса или бадьи с бетоном. Уплотнение бетона производят паровоздушным молотом.

Для устройства опор глубокого заложения представляет интерес опыт использования станков французской фирмы «Беното». Эти станки совмещают процессы бурения, удаления грунта из скважины, погружениями извлечения обсадной инвентарной составной стальной трубы. Грунт разрабатывают ударно-канатным бурением с помощью ударного грейфера-долота. Станок «Бело-то» оборудован специальным шагающим устройством для перемещения в любом направлении. Комплект оборудования, имеющийся в СССР, позволяет изготовлять сваи диаметром 780—1180 мм глубиной до 50 м и с наклоном до 1:6 к вертикали.

Бурение скважин осуществляется совмещением действий грейфера-долота и поступательно-полувращательных движений обсадной трубы, производимых двумя вертикальными и двумя горизонтальными домкратами через специальный съемный хомут.

Обсадная труба извлекается из скважины по такому же принципу, что и при погружении.

Работы по изготовлению свай «Беното» производят в следующем порядке. С помощью станка «Беното» скважину бурят до проектной отметки с обсадной трубой. В процессе бурения прочные грунты разрабатывают несколькими ударами по одному горизонту падающего грейфера-долота с раскрытыми челюстями. В плывунах обсадная труба погружается с опережением грейфера. Это исключает вынос грунта в скважину.

После зачистки забоя приступают к армированию скважины. Его производят объемными каркасами длиной 6 м, которые сваривают между собой по мере опускания в скважину.

После установки арматуры приступают к бетонированию для предотвращения заплывания скважины. Бетонирование .ведут возможно быстрее во избежание твердения бетона и схватывания его с обсадной трубой.

Бетонирование сваи выполняют с помощью вертикально перемещаемой трубы ВПТ диаметром не менее 200 мм, снабженной воронкой .в верхнем конце. Ниже уровня грунтовых вод бетонирование ведут зонами непрерывно с подачей бетона в цилиндрическом бункере при закрытом нижнем клапане. По мере окончания каждой зоны обсадную трубу извлекают возвратно-поступательным движением с полуповоротом по схеме: вверх — 20 см, вниз — 10 см, нижний край трубы должен оставаться в бетоне всегда не менее чем на 1...1,5 м от его поверхности.

На буронабивных сваях устраивают фундаменты под оборудование, опоры мостов и т. д., например при строительстве КамАЗа, мостов Байкало-Амурской магистрали в условиях печной мерзлоты.

Работы по устройству буронабивных свай выполняют в соответствии с проектом организации работ, в котором содержатся, в частности, технологическая схема установки арматурного каркаса, бетонирования, состав и консистенция бетонной смеси, а также рекомендации по ее транспортировке к месту укладки, контролю качества укладки, уходу и мероприятиям по производству работ в зимних условиях.

При прохождении по бетонолитной трубе бетонные смеси должны помимо подвижности обладать достаточной стабильностью и связностью, чему способствует введение пластифицирующих добавок, например ССБ, которые также замедляют схватывание цемента, что важно и необходимо при бетонировании свай длиной более 15 м. Естественно, такую подвижную бетонную смесь рекомендуется перевозить в автобетоносмесителях.

При установке арматурного каркаса в пробуренную скважину должен обеспечиваться защитный слой толщиной 80...100 мм, с этой целью каркас снабжен фиксаторами, обеспечивающими эту толщину.

В промышленном строительстве применяется метод «стена в грунте» из твердеющих заполнителей как несущих подземных конструкций (лестничных фундаментов, подпорных стен и пр.). Метод возведения «стена в грунте» заключается в рытье траншей по размеру ширины стены под глинистым раствором с ее последующим бетонированием.

Устойчивость стенок траншеи при разработке обеспечивают заливаемым в нее глинистым раствором, противодавление которого превышает давление грунтовых вод и грунта. Состав применяемого глинистого раствора зависит главным образом от геологических условий строительства и подбирается индивидуально в каждом конкретном случае.

Раствор можно применять многократно, периодически восстанавливая его свойства.

Приготовление и подачу в траншею глинистого раствора производят смесителями на базе автомобилей (2СМН-20, СМ-10 и др.) или стационарными (ГСТ, ГКЛ-2М и др.).

Бетонирование по методу «стена в грунте» производят пластичным бетоном марки не ниже М300 с осадкой конуса 18—20 см. Для получения качественного бетона его приготовление следует осуществлять на месте в стационарных установках или с использованием авто-бетоносмесителя, доставляющего сухую смесь.

Работы по методу «стена в грунте» рекомендуется вести в такой последовательности. По оси стены разрабатывают пионерную траншею на высоту ковша экскаватора. Ширина пионерной траншеи должна быть на 50—60 см больше проектной ширины стены. На равном расстоянии от оси траншеи устанавливают инвентарную опалубку. Расстояние между рабочими поверхностями щитов должно быть на 5—6 см больше ширины землеройного механизма. Затем производят бетонирование воротника траншеи на полную высоту. Бетонные стены препятствуют обрушению грунта, являются направляющими для землеройного механизма и выполняют роль упора при установке армокаркаса. После набора бетоном необходимой прочности производят распалубливание.

Дальнейшую разработку траншеи производят под глинистым (бентонитовым) раствором, который периодически добавляют по мере углубления траншеи. Уровень глинистого раствора в процессе работ необходимо поддерживать на 20—30 см выше низа воротника траншеи.

Бетонирование производят методом ВПТ или с .применением бетононасоса захватками, длина которых устанавливается ОПР и составляет обычно не более 4...5 м. Для отделения захваток от остальной траншеи используют железобетонные трубы, прямоугольные сваи, которые не извлекают после бетонирования.