Анализ технологии и техники механической обработки бетона и железобетона в отечественном строительстве говорит о том, что осуществляется она в основном обычным абразивным, твердосплавным и стальным инструментом. Применяется он в основном на ручных и морально устаревших, с принудительной механической подачей инструмента машинах .с использованием старых приемов и технологии.

Вещества, способствующие снижению прочности обрабатываемого материала, в отечественной практике применяются в единичных случаях и ограниченных количествах без достаточной научной проработки.

В настоящее время широкое применение находит обработка бетона с целью очистки его от цементной пленки. Согласно требованиям СНиП Ш-15-76, бетонное основание и рабочие швы по горизонтальным и наклонным поверхностям должны быть очищены от цементной пленки; вертикальные поверхности следует очищать при соответствующих требованиях в проекте. Очистка поверхности бетона может осуществляться водяной или воздушной струей при прочности бетона 0,3 МПа, механической металлической щеткой типа С-475 при прочности бетона 1,5 МПа и с помощью гидропескоструйной очистки или очистки механической инерционной фрезой.

Особенно широко в настоящее время для механической обработки бетона применяется абразивный инструмент различного вида. Наиболее дешевым и производительным инструментом для выполнения вышеперечисленных операций механической обработки бетона и железобетона является прогрессивный инструмент на основе природных и синтетических алмазов. Проведенные исследования говорят о том, что применение алмазного инструмента на операциях механической обработки бетона снижает стоимость этих операций по сравнению с абразивным инструментом в 2...2,5 раза и повышает производительность процесса в 1,5...3 раза.

Разработка и внедрение технологии производства искусственных алмазов сделали возможным производство и распространение алмазных инструментов с точно определенным назначением. В настоящее время распространение в отечественном строительстве и за рубежом находят машины для фрезерования бетонной поверхности алмазным инструментом.

Эти машины могут быть с успехом использованы при фрезировании бетонной поверхности:

- при настилке различных рулонных и плиточных покрытий полов с целью устранения специальных стяжек, имеющих довольно значительную толщину — 10...20 мм, устраиваемых для выравнивания бетонных подготовок;

- для увеличения сцепления колес транспортных средств с бетонным или асфальтобетонным покрытием (полов, эстакад, взлетно-посадочных полос, площадок и т. д.);

- для увеличения сцепления укладываемых слоев бетона при ремонте монолитных бетонных конструкций (полов, площадок, мостов, проездов, дорог и др);

- для создания направленного рельефа (для снижения разрушения бетона от кавитации) и направленного отвода воды (водосливов, проездов, площадок, бетонных полов с уклонами и др.);

- для повышения морозостойкости, атмосферостойкости и декоративности бетона (монолитные бетонные ограждающие конструкции, сборные железобетонные изделия и др.);

- для повышения производительности последующего шлифования полов, их декоративности и стойкости.

Резание бетона и железобетона осуществляется при устройстве температурно-усадочных швов в монолитных бетонных покрытиях, разборке бетонных и железобетонных конструкций при реконструкции предприятий, устройстве каналов для прокладки проводов, кабелей и труб, устройстве монолитных проемов, лифтовых шахт, дополнительных оконных и дверных проемов при реконструкции предприятий.

Выбор параметров алмазной обработки бетона должен осуществляться для конкретных условий на основе физико-механических характеристик бетона и железобетона, алмазного инструмента и т. д. Прочностные характеристики бетона и железобетона можно определить согласно существующим методикам, по ГОСТу, проектным данным. Состав бетона определяют на основе результатов исследования кернов и по документам завода-поставщика.

Эти параметры в процессе, обработки должны дополнительно уточняться по полученным результатам износа алмазного инструмента. Износ алмазного инструмента должен непременно контролироваться постоянно на всем протяжении производства работ по алмазной обработке бетона и железобетона.

Сверление бетона

Сверление бетона и железобетона выполняют для устройства отверстий в перекрытиях при сантехнических и других видах работ.

Алмазный инструмент для сверления отверстий отечественная промышленность изготовляет в виде трубок, коронок и игл. Для сверления бетона и железобетона применяют алмазные кольцевые и сегментные сверла и алмазные сверлильные головки.

Радиальное биение боковой поверхности алмазоносного слоя относительно наружной поверхности сверла или корпуса коронки должно быть не более 0,2 мм для сверл диаметром до 32 мм, не более 0,3 мм — для сверл диаметром свыше 32 мм и не более 0,4 мм — для сверл диаметром до 160 мм.

Кроме того, промышленность изготовляет алмазные сегментные сверла, различных диаметров.

Сегментное сверло состоит из коронки и удлинителя. На торце кольцевого корпуса коронки выполнены сковозные прямоугольные пазы, в которых без зазора впаяны алмазоносные режущие, сегменты. В результате образуется коронка, у которой сегменты чередуются с перемычками. На торцовой, внутренней и наружной поверхностях перемычек предусмотрены наклонные промывочные окна и пазы. Пазы на внутренней поверхности наклонены под углом 30° к оси сверла в сторону его вращения для улучшения подвода охлаждающей жидкости в зону резания. Пазы на внутренней поверхности сверла соединены с пазами на наружной поверхности промывочными окнами, расположенными на торце и повернутыми на угол 30° в сторону вращения сверла. Производительность сегментных сверл, снабженных промывочными пазами и окнами, в 1,2—1,5 раза выше, чем сверл, не имеющих окон и пазов.

Длина удлинителя может быть различной в зависимости от глубины отверстий.

В настоящее время серийно изготовляются станки для алмазного сверления ИЭ-1801, ИЭ-1804, ИЭ-1805, ИЭ-1023. Кроме того, отдельные проектно-конструкторские организации ряда министерств выполнили разработки сверлильных станков, которые выпускаются малыми сериями (табл. 51).

Использование сверл с трещинами, выкрашиваниями алмазоносного слоя матрицы и частичным отслоением ее от корпуса сверла допускается лишь в случаях сверления малопрочного бетона на незначительную глубину и запрещается в случае сверления железобетонных конструкций (сверло может сломаться).

Процесс алмазного сверления и организацию работ необходимо осуществлять согласно «Руководству но сверлению железобетона и горных пород алмазными кольцевыми сверлами», разработанному Главмоспромстроем и ВНИИалмаз.

При попадании в зону сверления арматуры, что определяется наличием в шламе частиц металла, необходимо уменьшить усилие подачи, а после перерезания арматурного стержня извлечь сверло из отверстия и удалитц. керн вместе с перерезанным арматурным стержнем специальными лепестковыми захватками. Сверление должно производиться при интенсивном охлаждении сверла водой, раствором ПАВ и т. п. При прекращении их подачи необходимо немедленно прекратить сверление.

Резание бетона

Резание бетона алмазным инструментом применяют для устройства деформационно-усадочных швов, технологических отверстий в стенах и перекрытиях, обрезки облицовочных бетонных и железобетонных плит, разборки бетонных и железобетонных конструкций при реконструкции зданий и сооружений и т. п.

Промышленность производит алмазные отрезные круги различной номенклатуры согласно ГОСТ 10110—78 «Крути отрезные алмазные» и ГОСТ 16115—78 — ГОСТ 16117—78 «Круги отрезные сегментные алмазные».

Алмазоносный слой кругов изготовляют на связках, рассчитанных для резания материалов с различными физико-механическими свойствами. Около 80% отрезных кругов отечественная промышленность изготовляет из синтетических алмазов различных марок зернистостью от 630/500 до 50/40 мкм.

Машины для резания бетона и железобетона применяют при возведении монолитных и сборно-монолитных конструкций из бетона и железобетона. Серийно изготовляются заводами Минстройдормаша нарезчики швов. Они различаются по конструктивному исполнению и числу одновременно установленных отрезных кругов. Кроме того, значительное число машин для резания бетона и железобетона разработали проектно-конструкторские организации ряда министерств и ведомств (табл. 52).

От машин для нарезки температурно-усадочных швов в бетонных конструкциях и машин для резания бетона на значительную глубину до 600 мм машины для фрезерования бетона отличаются наличием многолезвийного инструмента, алмазных кругов, закрепленных на общем горизонтальном шпинделе, мощностью привода, наличием удлиненной рычажной рамы, благодаря которой сохраняется требуемое горизонтальное положение при профилировании независимо от неровностей покрытия.

Отдельные конструкторские организации разработали несколько типов машин для фрезерования бетона, таких как ФБ-400 и СПБ-1 Минэнерго СССР, СМ-205 ПКБ Минтяжстроя УССР и СМ-835 ЦНИИОМТП.

При производстве работ по фрезерованию бетона, как и при других процессах механической обработки бетона, необходимо освободить обрабатываемую площадь конструкции от посторонних предметов, инструмента и строительного мусора.

В первую очередь надо определить физико-механические характеристики бетона, подлежащего фрезерованию, с учетом физико-механических характеристик бетона выбрать тип и характеристики инструмента для фрезерования. Фрезерование бетона должно осуществляться по параллельным направлениям с перекрытием полосы фрезерования при последующем проходе на 2—3 см.

Поступательное движение фрезерной машины должно осуществляться после набора фрезой необходимой скорости вращения и врезания на нужную глубину фрезерования. Подготовка фрезы из набора новых отрезных алмазных кругов производится в той же последовательности, как и отдельного отрезного круга при резании бетона. Глубина фрезерования бетона за один проход не должна превышать (в зависимости от физико-механических свойств бетона) 2...7 мм при окружной скорости 35—60 м/с.

После каждого прохода фрезы с обработанной поверхности нужно убирать шлам. Для этой цели можно использовать как ручной инструмент в виде капроновых щеток, так и специальные шламоуборочные машины при высоком темпе фрезерования бетона.

Фрезерование бетона при отрицательных температурах в связи с использованием для охлаждения инструмента замерзающих жидкостей представляет значительную трудность. В процессе работы фрезой необходимо исключать ее опускание на бетонную поверхность при выключенном вращении, что может привести к заклиниванию отдельных предметов (щебня, болтов, гаек, обрезков арматуры и пр.) между отдельными кругами, изменить балансировку фрезы и привести к повышенной вибрации машины.

Фрезерование поверхностей бетона необходимо проводить до получения бетонной поверхности с равномерным рельефом.

Выключение вращения фрезы необходимо производить в ее поднятом положении — при отсутствии контакта с бетоном.

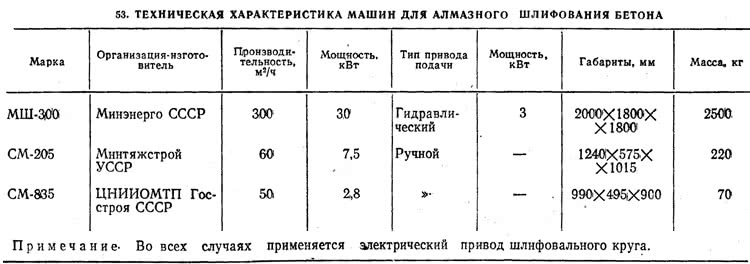

Наиболее широко применяемую операцию при механической обработке бетона — шлифование осуществляют в настоящее время обычным абразивным инструментом с помощью малопроизводительных ручных и самоходных машин. Однако алмазный шлифовальный инструмент находит значительное применение при производстве строительных деталей из камня и бетона, что свидетельствует о целесообразности применения этого инструмента и в условиях строительной площадки (табл. 53).

Результаты испытаний показали широкие возможности алмазного инструмента по повышению производительности, качеству и снижению стоимости операций шлифования. По сравнению с обычным абразивным инструментом алмазный инструмент дает возможность увеличить производительность в 2—2,5 раза и снизить стоимость обработки на 150—200%.

Для производства работ по шлифованию бетона монолитных конструкций необходимо подготовить обрабатываемую поверхность, после этого определить физико-механические свойства бетона и его состав для выбора шлифовального инструмента и режимов шлифования. Перед началом работы шлифовальной машины с алмазным инструментом проверяют исправность ее основных узлов и состояние электрических цепей, наличие жидкости для охлаждения инструмента. Шлифование следует начинать с подготовки маячной площадки, которая должна отвечать всем требованиям к маякам (иметь ровную поверхность бетона, сошлифованного на заданную глубину).

Рабочий инструмент должен опускаться на обрабатываемую поверхность в тот момент, когда рабочая головка будет вращаться с заданной скоростью. Останавливать вращение рабочей головки с алмазным инструментом необходимо при ее поднятом положении для устранения запилов и повреждения шлифуемой поверхности.