Общие сведения

Арматурные изделия изготовляются централизовано на районных арматурно-сварочных заводах мощностью от 20 до 80 тыс. т/год в зависимости от сосредоточенности потребителей арматуры и дальности перевозок. Однако все еще значительный объем арматурных изделий выпускают, также мелкие арматурные цехи и мастерские производительностью 0,5—5 тыс. т/год, что увеличивает стоимость и трудоемкость изготовления, кроме того, значительны потери арматурной стали. Трудоемкость изготовления арматуры на мелких предприятиях в связи с большим количеством ручных операций достигает 5—6 чел·дн/т.

В развитых капиталистических странах (Австрия, Англия, США, Франция, ФРГ, Швеция), а также в социалистических странах (Болгария, ГДР, Венгрия, Румыния) основной объем арматурных изделий производится централизованно на мощных предприятиях.

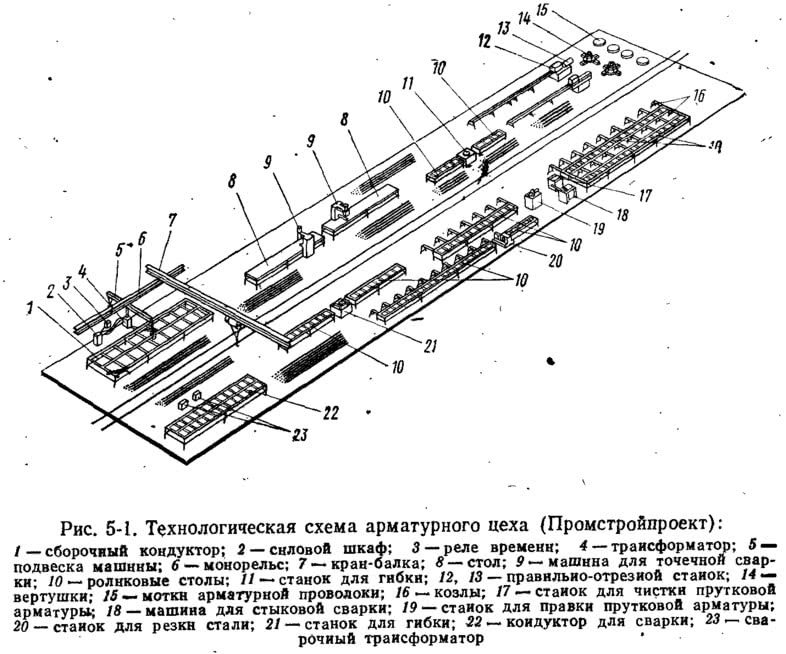

Операции по изготовлению арматуры состоят из приемки и транспортирования арматурной стали, правки, чистки и резки, гибки стержней, сварки сеток и каркасов, гибки сеток и каркасов, сборки.пространственных каркасов и транспортированию готовых изделий на склад. Склады арматурной стали и готовых изделий располагают в отдельном помещении или под навесом в торце здания.

Наиболее распространена агрегатно-поточная технология производства, при которой арматура перемещается от одного поста к другому.

В арматурных цехах обычно предусматривается две линии: изготовления арматуры из стали, поставляемой в бухтах (ротках), и из прутковой стали. Для хранения заготовок предусматриваются стеллажи.

Проволока диаметром до 10 мм и сталь периодического профиля диаметром до 9 мм поступает на завод в бухтах, арматурная сталь больших диаметров поставляется прутками длиной от 4 до 12 м, уложенными в бухты массой до 10 т. Готовые сетки для заготовки каркасов поступают плоскими или в рулонах. Складывать арматурную сталь следует раздельно по ее маркам, диаметрам и длине стержней. С целью уменьшения отходов сталь, которая в последующем должна быть разрезана, сортируют по типоразмерам в зависимости от необходимой длины заготовок. Хранение производится в специальном закрытом помещении или под навесом, запрещается складирование арматуры на земляной пол.

Правка, чистка и резка арматурной стали

Заготовка арматурной стали, поступающей в бухтах, производится в автоматических станках, которые одновременно разматывают бухты, выпрямляют прутки и режут их на стержни необходимой длины.

Проволока подается тянущими роликами, резка — ножами по ходу движения без остановки. Очищают и правят проволоку в быстровращающемся барабане. Проволока проходит черед отверстия в эксцентриковых плашках. При прохождении плашек проволока принимает форму волны, амплитуда которой регулируется перемещением плашек. Проволока выпрямляется в результате поочередного изгиба в различных направлениях и одновременного протягивания.

Резку арматурной стали диаметром более 14 мм выполняют на станках гильотинного типа.

Тянущие ролики протягивают арматурную сталь и подают ее в приемный лоток. При протаскивании арматурная сталь вращает опорные ролики. Вращение мерительного диска передается кулачку, который взаимодействует с конечным выключателем, приводящим в действие вращающиеся ножи.

Прутки необходимой длины станок ИАО-35Е отрезает при воздействии проволокц, на выключатель, который приводит в работу электромагнит, включающий режущие ножи. Для резки коротких стержней используют станок СМЖ-192. Арматурная сталь подается двумя конусами, установленными на валах с шестернями, которые могут соединяться с шестернями приводного вала. Режущие ножи установлены на конусах, которые закреплены на валах, расположенных под углом 40° один над другим.

Регулирование длины отрезания правйльно-отрезными станками по вращающимся мерительным дискам не обеспечивает достаточной точности.

На станке ИО-35В можно обрабатывать арматурную сталь как гладкую, так и периодического профиля. В других станках для обработки стали периодического профиля должны быть установлены плашки из высокопрочного сплава.

Правка и чистка тяжелой арматуры диаметром более 16 мм производится вручную с помощью специальных приспособлений: плит со штырями и накидных ключей. Арматуру зажимают между стержнями или захватами ключей и выпрямляют выгибом.

Стержни диаметром более 24 мм правятся на приводных гибочных станках. Стержни очищают ручными и электрическими стальными щетками.

Для резки стержней применяют ручные и приводные станки, а для резки тяжелых стержней и проката используют пресс-ножницы.

Подвижной нож станка С-370 установлен на кулисе, совершающей качательное движение. Кулиса установлена на эксцентриковом валу, снабженном приводом. Стержни меньшего диаметра целесообразно резать на несколько частей. Число разрезаемых прутков зависит от их диаметра и марки стали (табл. 5-1).

Комбинированными пресс-ножницами С-229А можно резать также прокатные заготовки и пробивать отверстия в закладных деталях. Подвижный клиновой нож установлен на держателе ползуна, который совершает возвратно-поступательное движение. Нижние клиновке ножи неподвижны. Подвижный нож для резки листового металла и проката закреплен на подвижной кулисе.

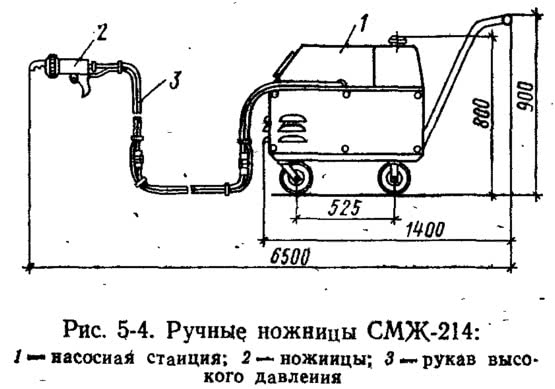

Ручные ножницы СМЖ-214 установлены на колесах и могут вручную перемещаться (рис. 5-4). Ручной режущий орган соединен рукавом с насосной станцией и приводится в действие гидроприводом. Включается и выключается механизм нажатием курка.

Подвижный и неподвижный ножи ножниц Н-201 установлены на подвижных и неподвижных балках. Подвижная балка перемещается двумя шатунами, связанными с эксцентриками приводного вала.

Управление ножницами может быть как ручное, так и автоматическое. Отмеряют и устанавливают резак на разную длину сеток с помощью счетчика импульсов. На определенный диаметр рабочей арматуры сеток ножницы настраивают с помощью счетчика импульсов подъемом или опусканием стола, на который укладывают сетки. Сетка отрезается одновременно по всей ширине.

Ножницы марки 7247А/4 снабжены пневматическим приводом, резка осуществляется попеременно по два рабочих стержня. Ножницы 7247А/8 установлены на тележках, перемещаемой в.продольном и поперечном направлениях. Сетка перемещается по столу, установленному над ножницами.

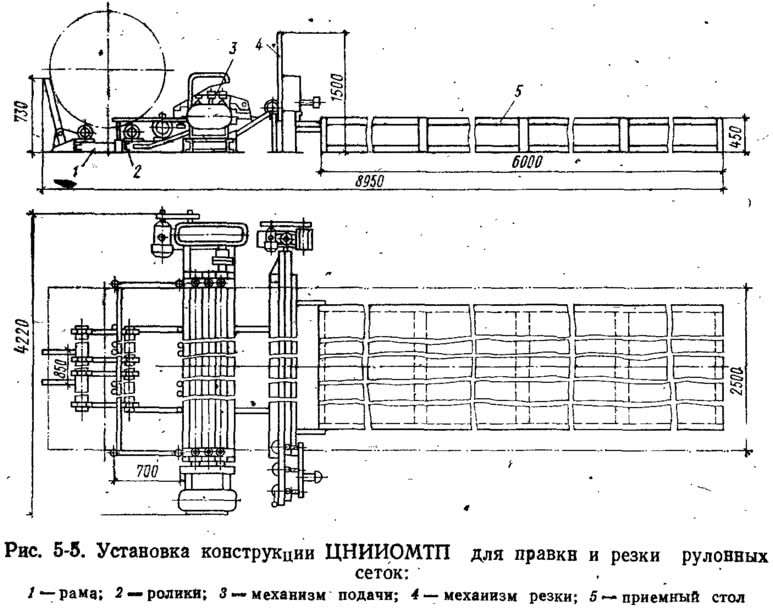

Рулон сетки устанавливают на ролики краном, Его можно установить также перекатыванием по откидным направляющим. Опорные ролики позволяют свободно вращать рулоны при размотке. Конец сетки закрепляется между прижимными и правильными роликами, при прохождении которых сетка выпрямляется и подается на приемный стол. На столе установлен конечный выключатель, при действии на него сетки при достижении необходимой длины отключается механизм подачи и включается механизм резки. Резка арматурных сеток производится отдельными стержнями, последовательно по ширине. Подвижный нож совершает возвратно-поступательное движение.

Гибка арматурной стали

При изготовлении арматурных изделий гнут как стержни арматуры, так и сетки для пространственных каркасов. Для гибки арматуры используют как ручные, так и приводные станки. Вручную гнут арматурную сталь при небольшом объеме работ. Арматуру гнут вокруг центрального загибочного ролика при вращении диска. Упорный ролик, неподвижно закрепленный на станке, удерживает арматуру от смещения и поворота.

Ручные станки применяют для гибки стержней диаметром до 14 мм. Они состоят из корпуса, на котором установлена плита. На плите на центральном ролике шарнирно закреплен рычаг и установлен упорный ролик. Арматурный стержень зажимается между упорным я центральным роликом и изгибается при повороте рычага с помощью гибочного ролика, который закреплен на рычаге и поворачивается вместе с ним.

Для загиба одновременно нескольких стержней их устанавливают в держатель и закрепляют в нем строго вертикально. Держатель состоит из двух стягиваемых поверху пластин, между которыми один на другой закладывают арматурные стержни. Расстояние между пластинами соответствует диаметру загибаемых стержней.

Наиболее распространен станок С-146А. На таком станке гнут все основные элементы арматуры: крючки, «утки» любых углов и с крючками, хомуты и т. д. Гибка двух отгибов стержня («утки») производится направленными в разные стороны движениями диска.

Рабочий диск станка с установленными на нем центральным и гибочным роликами приводится в движение от электродвигателя через клиноременную передачу и редуктор. Станок управляется с помощью трехкнопочного выключателя. Станок укомплектован сменными роликами и шестернями с различным числом зубьев, что позволяет менять число оборотов диска в зависимости от диаметров арматурных стержней.

Станок С-564 предназначен для Гибки тяжелой стержневой арматуры диаметром до 70 мм. На рабочем диске установлены сменные ролики, диаметр которых зависит от диаметра изгибаемой арматуры. Угол загиба устанавливают с помощью отсчета. Привод станка — от электродвигателя через зубчатые колеса и редуктор. Управление вращением диска автоматизировано: при загибе на требуемый угол и в нужном направлении вращения диска автоматически останавливается и он возвращается в исходное положение.

Станок 7251А для гибки сеток имеет пневматический привод. На основной секции станка можно гнуть сетки шириной до 3200 мм. Применение нескольких дополнительных секций позволяет обрабатывать сетки, шириной 6,9 и 12 м. Загибать сетки можно в двух направлениях — по продольным и поперечным стрежням. Перемещение гибочной балки позволяет менять радиус загиба; упоры сеток при загибе могут переставляться в зависимости от шага стержней. Управляется станок с помощью ножной педали и кнопок, установленных на пульте управления.

Сварка арматуры

Для соединения стержней при изготовлении сеток и каркасов применяют электродуговую и контактную точечную и стыковую сварку.

Вручную дуговую сварку крестовых соединений допускается вести в исключительных случаях — при сварке стержней больших диаметров и отсутствии оборудования для контактной сварки.

При дуговой сварке стержни соединяют с применением вспомогательных элементов: косынок, накладок и т. д.

Дуговая сварка неэкономична. Использование ее связано с дополнительным расходом арматурной стали и затратами труда; качество же сварных соединений получается недостаточно высокое.

Способ контактной стыковой сварки основан на использовании выделений тепла в местах контакта торцов стержней (из-за большого сопротивления в местах контакта) при пропускании через них электрического тока, в результате чего происходит их оплавление и при прижиме концов стержней — соединение. «Осадка» стержней продолжается некоторое время и после отключения тока. Давление сжатия торцов зависит от класса свариваемых сталей и площади стыка. Для быстрого нагрева металла и уменьшения тепловых потерь применяют высокие токи (порядка 50 000 А). Недостатками контактной сварки являются большая масса сварочного оборудования и высокие электрические мощности, что позволяет использовать их только в стационарных условиях.

При контактной сварке применяют как непрерывное, так и прерывистое оплавление. В последнем случае стержни многократно сближаются (от 3 до 20 раз) до легкого соприкосновения, вследствие чего они разогреваются и непрерывно оплавляются. При способе прерывистого оплавления требуется меньшая плотность тока, что позволяет при той же мощности сваривать стержни большего диаметра, уменьшить величину оплавления и избежать закалки металла в зоне стыка.

Режим стыковой сварки, характеризуемый длительностью протекания, силой и плотностью тока и зависящий от класса свариваемой арматурной стали, должен обеспечивать равномерность стыковых соединений материалов стержней при наименьшем расходе электроэнергии.

Длительность прохождения тока при сварке колеблется от 1 до 20 с в зависимости от площади поперечного сечения стержней: плотность тока при прерывистом оплавлении составляет от 3 до 15 А/мм2, а при непрерывном оплавлении — от 10 до 50 А/мм2. Давление осадки стержней составляет для сталей класса А-I 3—5 кгс/мм2, классов A-II и A-III — 6—8 кгс/мм2.

Жесткие режимы позволяют сократить время сварки, однако значительно увеличиваются потребные электрические мощности. Жесткие режимы целесообразны для хорошо свариваемых малоуглеродистых сталей; сваривать же более прочные стали нужно при более мягких режимах.

Лучшие результаты с получением равномерного стыка с пластическими деформациями при его разрушении дает сварка малоуглеродистых сталей марок Ст3 и низколегированных сталей средней прочности периодического профиля (например, марки 25Г2С). Хуже свариваются среднеуглеродистые стали периодического профиля марок Ст5, которые хотя образуют при сварке равнопрочный стык, однако возможно хрупкое его разрушение. Неравнопрочный основному металлу стык с хрупким разрушением получается при сварке низколегированных арматурных сталей повышенной прочности класса A-IV. Термические упрочненные стали мало пригодны для сварки.

Для подготовки торцов свариваемых стержней достаточно очистить их торцы от краски и ржавчины. Место контакта стержней с губками сварочных машин во избежание местных перегревов и поджога должно быть тщательно очищено.

Машины для стыковой сварки используют в полуавтоматических линиях стыковой сварки и резки арматурной стали в комплекте с отрезными станками.

В сварочных машинах применяется как ручное, так и автоматическое управление. В машинах с автоматическим управлением подогрев стержней, сближение и удаление стержней, осадка, включение тока происходят автоматически.

Привод сжима стержней машины АСП-10 (МС-501) — пружинный с педальным управлением, осадка стержней получается автоматическая, по мере нагрева. Машина оборудована тисками и механизмами для подготовки торцов стержней.

Машина МСМУ-150 может работать в режиме как непрерывного оплавления, так и прерывистого с предварительным подогревом арматуры. Стержни зажимаются рычажными зажимами с пневматическим приводом; извлекают стержни после сварки вручную.

При осадке стержни сжимаются электромеханическим приводом. Для плавного изменения скорости оплавления предусмотрен вариатор. Сборка стержней в каркас происходит автоматически, включение и выключение происходит с помощью электромагнитного контактора.

Машины МСГУ-300 и МСГУ-500 снабжены гидравлическим приводом, режим сварки у них с прерывистым и непрерывным оплавлением. Управление сваркой — автоматическое с помощью реле напряжения, электронного реле времени, конечных выключателей и электропневматических клапанов. Имеется набор зажимных контактных губок, форму которых выбирают с учетом типа свариваемых стержней.

Для стыковой сварки используют также машины, производящие сварку трением. Процесс сварки на таких машинах полностью механизирован; вручную выполняются операции по загрузке стержней и съема готовых заготовок. Машина управляется с помощью датчика величины осадки стержней и реле времени.

Принцип работы машин по сварке трением заключается в оплавлении быстро вращающихся стержней и последующем их сжатии. Один из стержней закрепляется неподвижно, второй — во вращающемся шпинделе.

Контактную сварку арматуры можно вести только в стационарных условиях из-за применения тяжелого немобильного оборудования. В ЦНИИОМТП разработана разновидность контактной сварки внахлестку с небольшим перепуском концов и приложением нормальных усилий сдавливания стержней до получения соосного соединения. Для этой цели применяют модернизированые подвесные контактные машины.

Разработка мобильной контактной машины, основанной на предложенной технологии, позволит значительно расширить область применения контактной сварки, использовать ее на' строительных площадках.

Контактная точечная сварка. Этот вид сварки наиболее эффективен при заводском изготовлении плоских сварных сеток и каркасов. Способ сварки на многоэлектродных контактных машинах позволяет в наибольшей степени механизировать и автоматизировать процесс изготовления арматуры и снизить трудоемкость работ. При небольших объемах работ используют одно- и двухэлектродные машины.

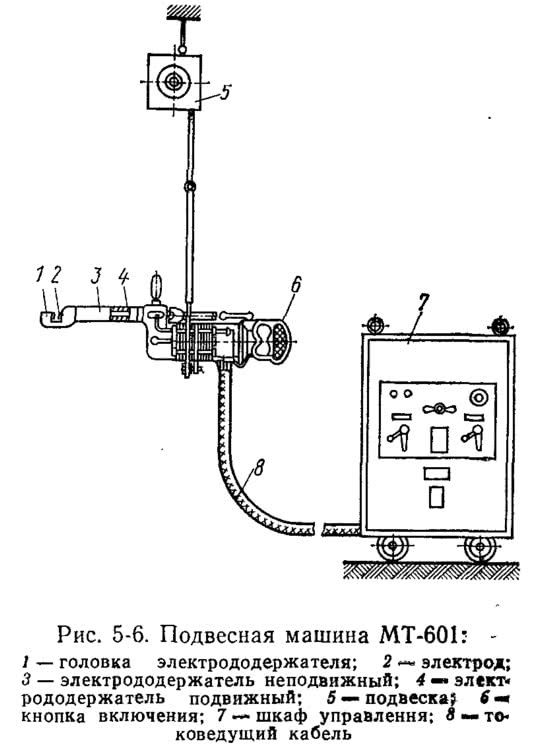

Для сварки тяжелых арматурных сеток и каркасов, сборки пространственных каркасов, а также приварки отдельных стержней используют подвесные контактные машины со сварочными клещами.

Арматурные сетки каркасов изготовляют с применением кондукторов, обеспечивающих точность геометрических размеров и взаимное расположение элементов: прихватку нужно размещать в местах будущих сварных швов и выполнять с использованием тех же марок электродов.

Принцип осуществления точечной сварки тот же, что и стыковой: нагрев металла в месте крестообразного пересечения, оплавление и осаждение стержней под действием сжимающих усилий. Режим сварки может быть жестким или мягким в зависимости от времени разогрева, плотности и времени протекания тока.

Сварочные машины контактной точечной сварки изготовляют с автоматическим режим управления. Машины выпускают с одно-и двусторонним подводом тока. В машинах с двусторонним подводом сварочный ток подводят к верхнему и нижнему стержням. Ток вторичного витка трансформатора проходит через электрододержатель, электрод, пересекающиеся стержни, верхний электрододержатель к первичному витку трансформатора.

При одностороннем подводе ток подводится снизу от вторичного витка трансформатора; он проходит через электрод, пересечения стержней, затем через верхний арматурный стержень ко второму пересечению стержней, второй электрод и на вторичный виток трансформатора.

При одностороннем подводе тока уменьшаются потери электроэнергии ввиду снижения сопротивления из-за меньшей длины протекания, повышается производительность благодаря одновременной сварке нескольких пересечений.

Одно- и двухточечные машины для контактной сварки. Такие машины подразделяют на стационарные и подвесные. Последние выпускают с выносным и встроенным трансформатором.

Одноточечные стационарные машины типа МТП-75 с гидравлическим приводом сжатия электродов и подвесные типа МТПП-75 с пневматическим приводом имеют невысокую производительность и малый вылет хобота электрододержателя. Такие машины используют на небольших объемах работ и при эпизодическом их проведении.

На одноточечных подвесных машинах номинальной мощностью до 75 кВт можно сваривать стержни с максимальным диаметром меньшего стержня до 16 мм, стационарные — до 22 мм. Для одновременной сварки нескольких пересечений и стержней больших диаметров используют более мощные машины МТП-100, МТП-150, а также многоточечные.

Одноточечная стационарная машина состоит из корпуса, пневматического привода, системы подвода тока и системы охлаждения. В корпусе машины размещены трансформатор, переключатель ступеней, контактор и панель зажимов. Вертикальное перемещение верхнего электрода и сжатие свариваемых стержней обеспечивается сжатым воздухом в пневматическом цилиндре. Для охлаждения используется вода.

Двухточечные машины имеют более высокую производительность.

Двухточечная машина МТМ-33 работает в полуавтоматическом режиме. В машину устанавливают два продольных стержня. В верхней части стола расположен пневмоцилиндр с кареткой и крюками для захвата каркаса за приваренный поперечный пруток и перемещения его в продольном направлении. После приварки поперечного стержня свариваемый каркас автоматически перемещается на шаг поперечных стержней.

Подвесные машины с выносным трансформатором можно перемещать по подвеске. Машина и сварочные клещи могут поворачиваться вокруг своей оси на 360°, причем клещи могут подниматься и опускаться. Сварочные клещи прикрепляют к машине с помощью гибких кабелей. Машина состоит из однофазного сварочного трансформатора с переключателем ступеней напряжения, пневматического устройства, системы охлаждения, подвески, регулятора времени и игнитронного контактора.

Сварочные клещи обеспечивают прямолинейное и радиальное перемещения электрода. Клещи состоят из корпуса, двух электрододержателей с электродами, пневматического или гидравлического привода, подвесного устройства, кнопки включения.

В ЦНИИОМТП модернизирована конструкция клещей с коаксиальным электрододержателем, что позволяет сваривать арматуру в труднодоступных местах.

Подвесные машины входят в состав установок для контактной сварки, оборудованных кондукторами для раскладки плоских каркасов и отдельных стержней, закладных и других элементов. Портальная установка состоит из портала, перемещаемого по рельсовым путям. Подвесная машина устанавливается на балке портала на тележке, снабженной приводом для. перемещения.

Подвесные машины используют в различных условиях для сварки пространственных арматурных каркасов. Сборка их производится как в горизонтальном, так и в вертикальном положении.

Многоточечные сварочные машины. Такие машины дают возможность сваривать одновременно арматуру во многих точках пересечения. Сетки сваривают при непрерывной подаче с бухт проволоки и укладе под электроды поперечных заранее изготовленных прутков арматуры. После приварки очередного прутка тянущая каретка перемещает сетку на один шаг. Шаг продольной арматуры регулируется с помощью направляющих роликов.

Сетку на нужную длину разрезают ножницами гильотинного типа по команде счетчика, отсчитывающего заданное количество шагов сетки. Ток к электродам подводится односторонний, снизу.

Для сварки каркасов применяют машины МТ-603 и МТМ-09, МТМК-3х100.

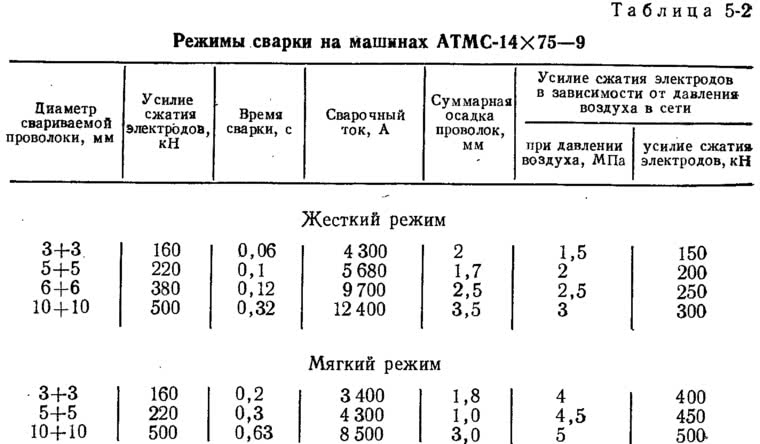

Для сварки широких сеток из горячекатаной стали и проволоки больше других применяют машины АТМС-17Х75—7 и АТМС-14X75—9 (рис. 5-8). Режим сварки сеток на этих машинах приведен в табл. 5-2.

Многоточечные сварочные машины устанавливают в комплектах автоматических сварочных линий. В комплект входят бухтодержатели, устройство для правки продольных проволок, стыковочное устройство, гильотинные ножницы и пакетировщик сеток.

Все указанные машины предназначены для сварки легких арматурных сеток из арматуры небольшого диаметра, кроме машины МТМ-32, и отличаются высокой производительностью.

В ЦНИИОМТП разработаны методики по организации изготовления тяжелых унифицированных сеток. Для 'контактной сварки таких сеток завод «Электрик» в Ленинграде выпускает многоэлектродные машины МТМ-35. Ширина свариваемых сеток на ней составляет 1200 мм (сетки большей ширины сваривают на машинах МТМ-32). При небольших объемах работ для сварки тяжелых сеток можно применять портальные установки, оборудованные подвесными сварочными машинами с подвесными клещами.

Недостатком многоточечных сварочных машин является возможность применения только низкоуглеродистой гладкой-проволоки класса В-I. Применять проволоку и стержни периодического профиля на отечественных машинах такого типа невозможно, что снижает диапазон их применения.

Линии заводов по изготовлению арматуры некоторых зарубежных фирм оснащены высокопроизводительным автоматизированным оборудованием: операции механизированы на всех стадиях изготовления арматуры.

Зарубежные правильно-отрезные станки имеют производительность до 120—150 м/мин, станки западногерманской фирмы «Вафиос» имеют производительность 300 м/мин, шведской фирмы «Курто» — 250—326 м/мин. Современные арматурные станки снабжены программными электронными устройствами.

На автоматизированных линиях с многоэлектродными сварочными машинами М-1000, М-2000 западногерманской фирмы «Ротэлектрик» можно сваривать до 4800 пересечений в 1 мин. Преимуществом многих машин является возможность быстрой переналадки в процессе работы для изготовления арматурных изделий разных видов и типоразмеров.

Электродуговая сварка. При такой сварке расплавленная арматура в местах стыков соединяется за счет тепла вольтовой дуги.

При сварке один провод источника тока присоединяется к арматуре, другой — к держателю электрода. Сваривать можно с помощью постоянного и переменного тока. Агрегаты постоянного тока состоят из генераторов и двигателей внутреннего сгорания. Для сварки переменным током применяют понижающие сварочные трансформаторы.

Для сварки используют также сварочные полуавтоматы, в которых сварочная проволока подается в зону сварки с катушки по специальному шлангу.

Качество сварочных швов во многом зависит от применяемых электродов. Они могут быть непокрытые, тонкообмазанные (0,1—0,3 мм) и с толстым покрытием (0,5—3 мм). Непокрытые электроды при сварке переменным током дают неустойчивую дугу; расплавленный металл окисляется и образует хрупкий шов. Вещества обмазки при расплавлении образуют шлак и газы, которые, защищая расплавленный металл, обеспечивают качественное сварное соединение.

Более совершенна ванная многоэлектродная дуговая сварка под слоем флюса. При таком способе сварки концы стержней укладывают в медную съемную ванну и в зазор между их концами вводят электроды. Расплавленный металл заполняет ванну, образуя прочный стык. При сварке под слоем флюса стык покрывается флюсом, который расплавляется при возникновении дуги между электродом и дном ванны. Сварка под флюсом позволяет получать высококачественные стыковые соединения при меньшей стоимости и расходе электродной стали.