На стройплощадке применяют следующие способы сварки арматурной стали:

- ручная электродуговая одноэлектродная;

- ручная электродуговая многоэлектродная ванная с желобчатой остающейся подкладкой;

- полуавтоматическая электрошлаковая (под флюсом);

- полуавтоматическая голой легированной проволокой;

- полуавтоматическая порошковой проволокой в медных формах и стальных остающихся подкладках.

Марки и типы электродов, сварочной и присадочной проволок должны соответствовать проекту и классу свариваемой арматуры.

Сварные соединения выполняют с соблюдением определенных размеров накладок, подкладок, нахлестки, зазоров между стержнями и сварных швов.

Перед сваркой концы арматурных стержней, подлежащих сварке, на расстоянии не менее пяти диаметров от торца должны быть очищены от грязи и бетона с помощью металлических щеток и скребков, масла и т. д., а также осушены от влаги и очищены от наледи нагреванием газовой горелкой до температуры 100—150°С до появления отпотевания.

Несоосность стержней, искривления их осей устраняют нагреванием газовой горелкой для сталей класса А-I до 600—650°С, а для сталей класса A-II до 800°С.

Отрезку концов стержней или их нагревание выполняют газовыми резаками (ацетилено-кислородными или пропан-бутановыми). Резка электрической дугой, а также керосино-кислородными резаками недопустима, так как в этом случае ухудшается качество стали в стыковых участках стержней.

При сварке стержней, если зазор между торцами стержней превышает максимально допустимый, сборку соединяемых стержней с заваркой зазора между торцами можно производить с применением промежуточного элемента-вкладыша из арматурного стержня того же диаметра и той же марки стали, что и стыкуемые стержни.

При выборе видов сварки арматурных стержней следует отдавать предпочтение электродуговой сварке ванным и ванно-шовным способом перед сваркой внахлестку с накладками из круглой стали, так как последняя на 5—10%. более трудоемка.

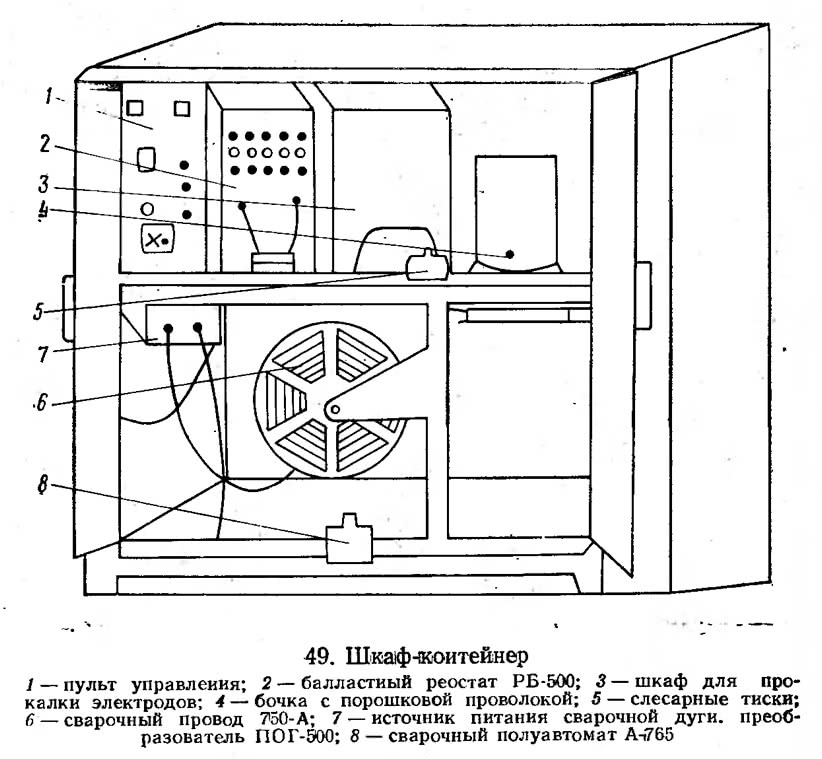

С этой целью оборудование нормокомплекта располагается в шкафу-контейнере (рис. 49), как это показано в разработанном Оргтрансстроем каталоге нормокомплекта. В состав нормокомплекта для сварочных работ входят оборудование, ручные машины и инструмент, инвентарь и приспособления (табл. 25).

Применение скрепок снижает утомляемость работающего, повышает производительность труда. Достаточно сказать, что установку скрепки производят в течение 2...3 с вместо 7 с при вязке отожженной проволокой.

Кроме того, установленный пружинный фиксатор обеспечивает гарантированное качество соединения пересекающихся арматурных стержней, в то время как при ручной вязке отожженной проволокой нарушается взаимная фиксация пересекающихся арматурных стержней каркасов и сеток при их транспортировке и установке в опалубке, а также при бетонировании вследствие разрывов и ослабления проволоки в узлах вязки.

Скрепки выполняют из стальной пружинной проволоки диаметром 1,6—2 мм. Их изготовляют и пакетируют заранее в больших количествах. При этом для их изготовления могут быть использованы как штамповочные автоматы, серийно выпускаемые промышленностью (например, выпускаемые Серпуховским заводом кузнечно-прессового оборудования автоматы А-910Л, А-912Г, А-7111, А-7115, А-7117) для централизованного изготовления скрепок в больших количествах, так и простейшие приводные гибочные приспособления небольшой производительности (в настоящее время такая установка разрабатывается СКВ Главстройпрома Минтрансстроя СССР) для обеспечения потребностей строительных трестов и отдельных предприятий.

Следует отметить, что для эффективного применения скрепок необходимо вместе с изготовлением решить вопрос их пакетирования, иначе при изготовлении они могут запутаться. В разработанной ЦНИИОМТП автоматической линии для плоских скрепок это решается склеиванием скрепой в блоки. Работай по мере расходования скрепок отрывает их от блока. Известен другой метод пакетирования скрепок, принятый фирмой «Вафиос» (ФРГ): скрепки крепят через определенный шаг на; плотной бумажной полосе.

Как зарубежный, так и отечественный опыт позволяет рекомендовать скрепки для применения при изготовлении несварных арматурных элементов. Соединение пересекающихся арматурных стержней скрепками можно осуществлять как в опалубке, так и при предварительной сборке арматурных элементов в кондукторах и шаблонах с последующей их транспортировкой и установкой в опалубку.

Из большого разнообразия конструкций фиксаторов наибольшее внедрение за рубежом (в Англии, ФРГ, США) получили скрепки типа II (см. рис. 50). Конструкция их наиболее экономична и удобна при установке. Эти скрепки обеспечивают гарантированное высококачественное соединение стержней. Они выпускаются английской фирмой «Хантли Спаркс Лимитед» и «Вафиос» (ФРГ) различных типоразмеров для скрепления стержней диаметром от 3 до 32 мм в количестве около 100 млн. шт. в год.

Скрепки типа I могут применяться для взаимной фиксации арматурных стержней диаметром не более 20 мм в опалубке и для легких сеток с диаметром стержней не более 12 мм, изготовляемых вне места установки.