Общие сведения

Монтаж арматуры следует вести в строгом соответствии с рабочими чертежами. Порядок и технология монтажа определяются проектом производства работ или типовой технологической картой.

С целью снижения трудоемкости на монтаже и повышения качества работ необходимо: шире использовать унифицированные арматурные заготовки (сетки); механизмы для монтажа арматуры; применять укрупненные арматурные заготовки (каркасы, сетки); применять армоопалубочные блоки, в которых на жесткие армокаркасы навешивают опалубочные щиты и короба; применять наиболее эффективные способы стыковки, в частности ванную сварку.

Комплексный технологический процесс монтажа арматуры на строительной площадке можно расчленить на следующие процессы и операции: транспортирование арматуры на объект, ее сортировка и складирование; укрупнительная сборка или сборка армоопалубочных блоков; строповка арматурных каркасов, сеток или армоопалубочных блоков; установка каркасов в проектное положение и временное закрепление; соединение арматурных заготовок между собой нахлесткой, вязкой или сваркой; установка закладных деталей.

Смонтированную арматуру перед бетонированием необходимо тщательно проверить — установить соответствие рабочим чертежам и требованиям СНиП III-15—76, в результате чего составляют акт на скрытые работы. Этот документ подписывают инженер-технолог строительной организации и представитель технического надзора заказчика.

Транспортирование и складирование арматуры

Арматурные заготовки должны доставляться на объект комплексно в соответствии с заказными спецификациями и графиком производства работ на объекте.

Транспортные средства выбирают с учетом размеров, конфигурации и массы арматурных заготовок. Для перевозки арматуры обычно используют автомобили, а также трейлеры и железнодорожные платформы.

При погрузке, транспортировании, разгрузке и складировании арматурных заготовок следует принимать меры против их деформаций и разрушения. Арматурные стержни (прямые и гнутые) перевозят связанными в пачки, сетки и каркасы — пакетами по нескольку штук.

Пространственные армокаркасы, имеющие недостаточную жесткость, для предохранения от деформаций временно усиливают и надежно закрепляют На транспортных средствах. При перевозке элементов, длина которых на 1,5 м превышает длину кузова, применяют прицепы. Закладные детали во избежание их потерь и деформаций перевозят и хранят в специальных контейнерах.

Складируют арматуру на объекте в том порядке, который принят для монтажа. Стержни, сетки и другие элементы укладывают так, чтобы их легко можно было найти. Для обеспечения бесперебойного ведения монтажа на объекте создают запас арматурных заготовок не менее чем на трехсменную потребность.

Арматуру складируют на центральных (базисных) и приобъектных складах. Центральные склады используют для приемки, длительного хранения, укрупнительной сборки и подготовки арматурных заготовок. Центральные склады устраивают только при больших объемах работ и длительной их продолжительности. Приобъектные склады организуют у места установки арматуры, в зоне действия кранов, обслуживающих объект. Их рассчитывают на хранение пятидневного запаса арматуры.

Территория складов должна иметь хорошие подъезды, покрытие из щебня или гравия, а также необходимые уклоны и водоотводные канавы. Центральные склады оборудуют кранами,-стеллажами, стендами и другими устройствами для складирования арматуры, а также электрическим освещением. Приобъектные склады оборудуют простейшими стеллажами.

Штабеля арматуры размещают так, чтобы между ними были проезды для транспорта и проходы для людей. Пакеты сеток и каркасов, пучки стержней, а также отдельные штабеля нужно снабжать специальными табличками (бирками) с указанием марки арматуры, ее количества, номера заказа и позиции по заказной спецификации. Высота штабеля не должна превышать 1,5 м.

Арматура не должна соприкасаться с грунтом. Для этого ее укладывают на деревянные, стальные или бетонные подкладки. Условия хранения арматуры на складах должны исключать ее коррозию, загрязнение, поломки и деформации.

Штабеля и крупногабаритные арматурные заготовки располагают длинной стороной вдоль автодорог или железнодорожных путей, чтобы упростить погрузочно-разгрузочные операции.

Такелажные работы и установка арматуры

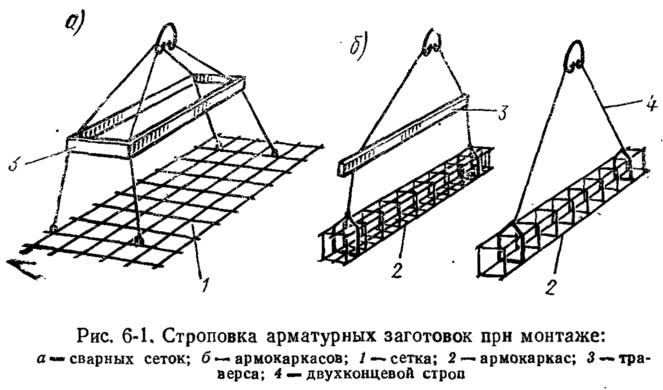

Сетки стропуют в четырех точках с помощью пространственной траверсы (рис. 6-1, а), армокаркасы — с помощью двухконцевых стропов или траверс (рис. 6-1, б).

Арматуру можно устанавливать только после проверки опалубки, подписания акта и составления на нее исполнителей схемы» Необходимо проверить установку закладных деталей, труб и других элементов, остающихся в бетоне.

Монтаж арматуры ведут специализированные звенья арматурщиков. Состав и количество звеньев определяются видом монтируемой арматуры и объемом работ. Последовательность установки арматуры должна быть_такой, чтобы ранее установленные элементы не затрудняли последующий монтаж и была обеспечена устойчивость установленной арматуры.

При армировании и в процессе бетонирования необходимо обеспечить указанную в проекте толщину защитного слоя. Она зависит от вида конструкций (табл. 6-1).

Если масса арматурных заготовок меньше 100 кг, к месту установки их подают краном пакетами по нескольку штук, а монтаж производится вручную. Более тяжелые элементы монтируют с помощью кранов.

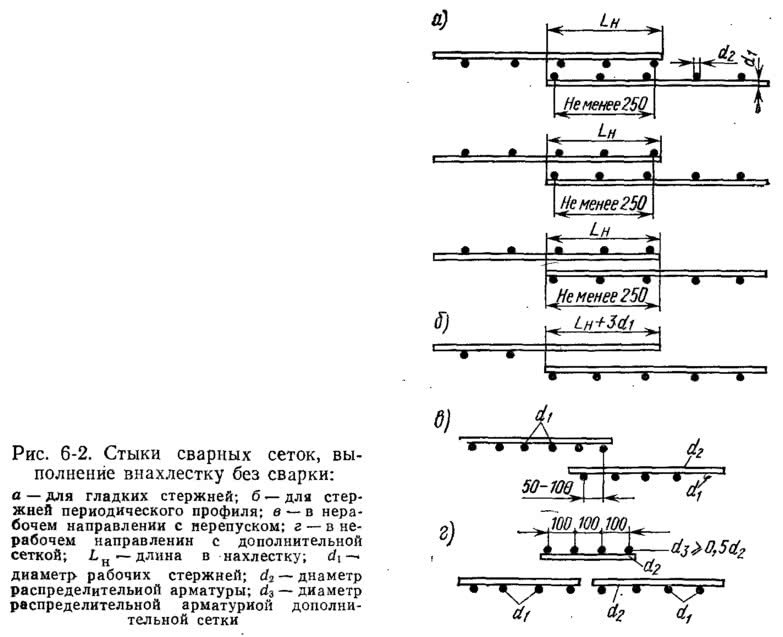

Арматурные сетки фундаментных плит и фундаментов укладывают на бетонные подкладки, толщина которых равна величине защитного слоя. Отдельные сетки стыкуют между собой внахлестку (рис. 6-2). Величина нахлестки должна быть не менее указанной в табл. 6-2.

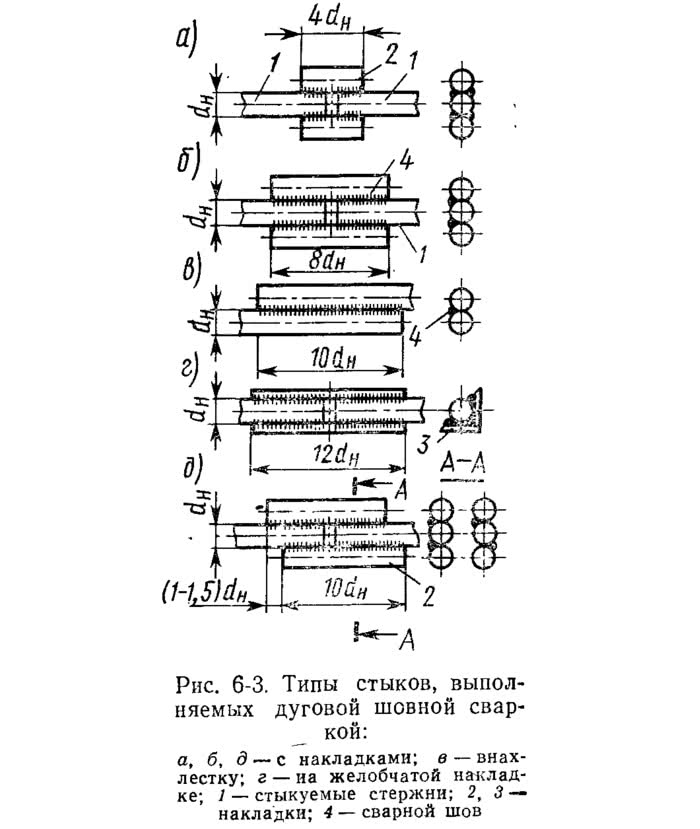

Дуговая шовная сварка. При этом виде сварки (рис. 6-3) арматурные стержни соединяют внахлестку, с накладками или на желобчатых подкладках. Такими способами стыкуют горизонтальные, наклонные и вертикальные стержни из сталей классов А-I, A-V при диаметрах от 8 до 80 мм. Дуговую шовную сварку выполняют с помощью трансформаторов переменного тока типов СТШ-50-80, ТД-300, ТСД-500 и аналогичных им или агрегатов постоянного тока АСД-300, АСД-3-1. Для дуговой шовной сварки применяют электроды типов Э-42, Э-46, Э-50, Э-55, Э-85.

Основные преимущества дуговой шовной сварки — простота и универсальность; недостатки ее состоят в трудоемкости и большом расходе металла на нахлестку и накладки.

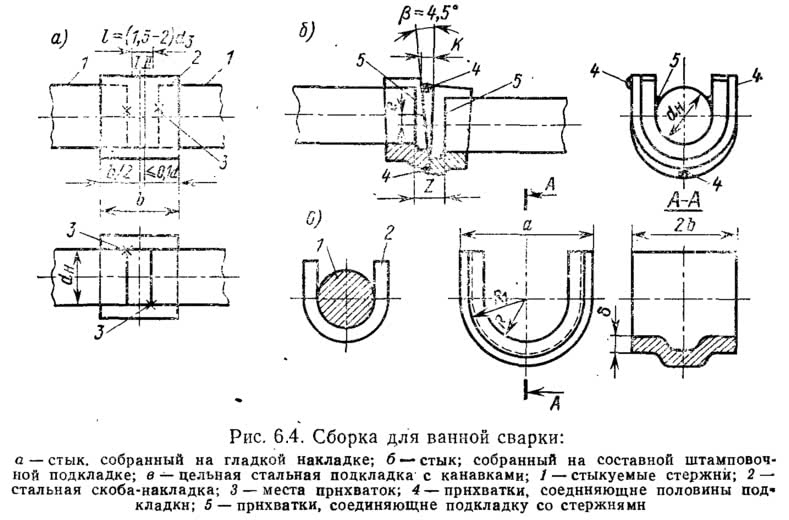

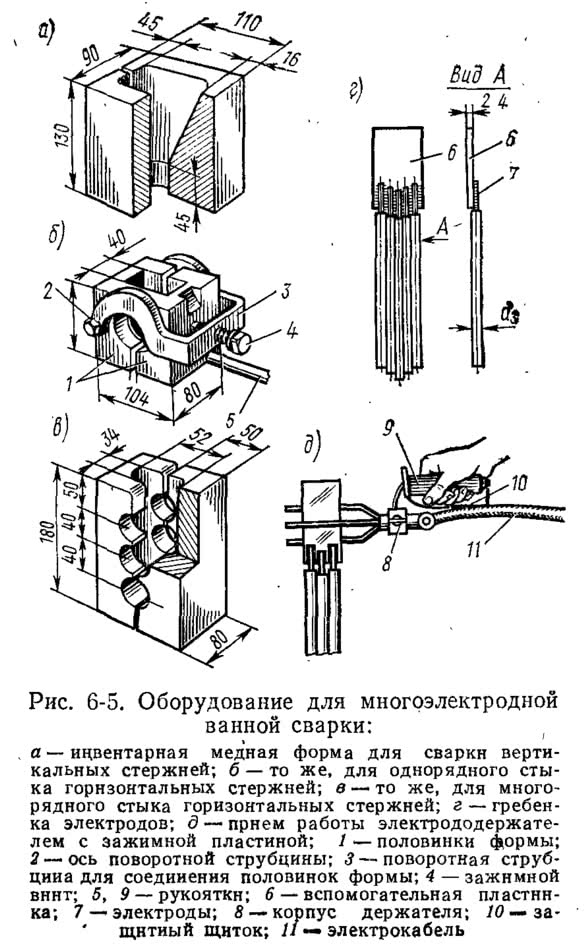

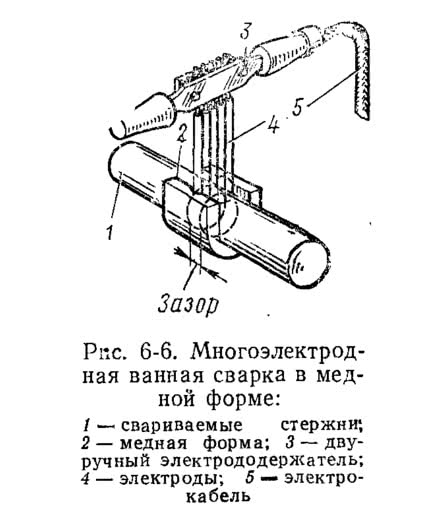

Ванну заполняют жидким металлом из расплавленных электродов и частично из металла стыкуемых стержней. Чтобы расплавленный металл не растекался при сварке, применяют съемные медные формы или стальные необорачиваемые скобы-подкладки или накладки.

Особенность ванной сварки состоит в том, что процесс сваривания происходит непрерывно. Металл в верхней зоне ванны в это время находится в жидком состоянии, шлак же и пузырьки инертных газов поднимаются вверх, к металлу, в результате чего качество стыка улучшается.

Одноэлектродную ванную сварку применяют для соединения стыков гладких стержней стали класса А-I и периодического профиля из стали классов A-II и A-III диаметром до 32 мм.

Для ванной сварки нужны сварочные трансформаторы переменного или агрегаты постоянного тока. Для одноэлектродной ванной сварки применяют электроды типов Э42А-Ф , Э55-Ф, Э50А-Ф и Э85-Ф, для многоэлектродной — Э42А-Ф и Э55-Ф.

По сравнению с дуговой шовной при ванной сварке уменьшается расход стали на стык, расход электродов и электроэнергии, снижается трудоемкость и стоимость работ.

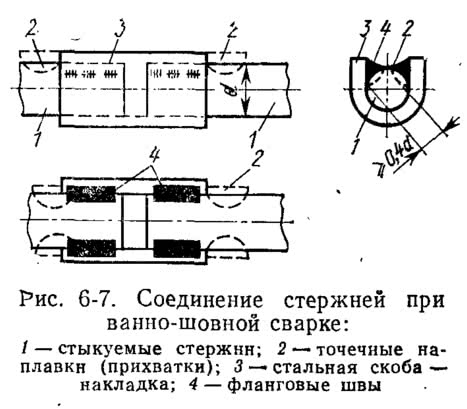

Ванно-шовная сварка целесообразна для соединения стержней диаметрами от 36 мм и более (рис. 6-7).

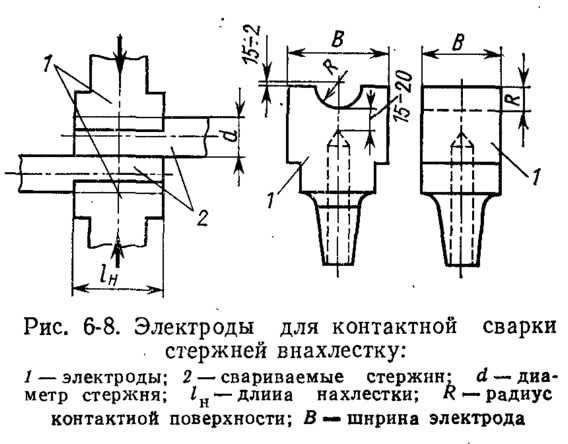

Контактная сварка. При этом способе сварки концы стыкуемых стержней закладывают в электроды контактно-сварочной машины внахлестку на 1—1,5 диаметра стыкуемых стержней. После включения машины на режим «сжатие — сварка» автоматически происходит предварительное сжатие, нагревание и осадка металла стержней. В результате получается качественный и прочный стык.

Контактную сварку применяют для стыковки арматурных стержней диаметром от 12 до 32 мм класса А-I. Преимущества этой сварки — экономия трудовых затрат и арматурной стали. Контактная сварка, к сожалению, пока не получила на стройках распространения из-за ограниченного выпуска мобильных контактно-сварочных машин.

Предварительное натяжение арматуры

Способ предварительного натяжения арматуры применяют как в сборных, так и в монолитных конструкциях и сооружениях. В монолитном исполнении с предварительным натяжением арматуры бетонируют пролетные строения мостов, большепролетные балки и плиты перекрытий, контурные элементы оболочек и куполов, резервуары, высотные сооружения и др. Так, железобетонный ствол Останкинской телебашни был выполнен с предварительным натяжением вертикальной пучковой арматуры.

Из двух способов натяжения арматуры — на упоры и на бетон — в монолитном строительстве наиболее широко распространен последний.

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы. С этой целью перед бетонированием в опалубку устанавливают каналообразователи в форме стальных труб или стержней с наружной проволочной обмоткой и специальной смазкой или резиновые шланги с проволочным сердечником.

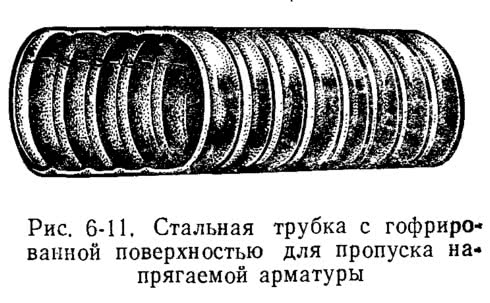

В крупноразмерных конструкциях (пролеты мостов, большепролетные балки) каналы устраивают путем закладки гофрированных стальных трубок (рис. 6-11), которые остаются в бетоне.

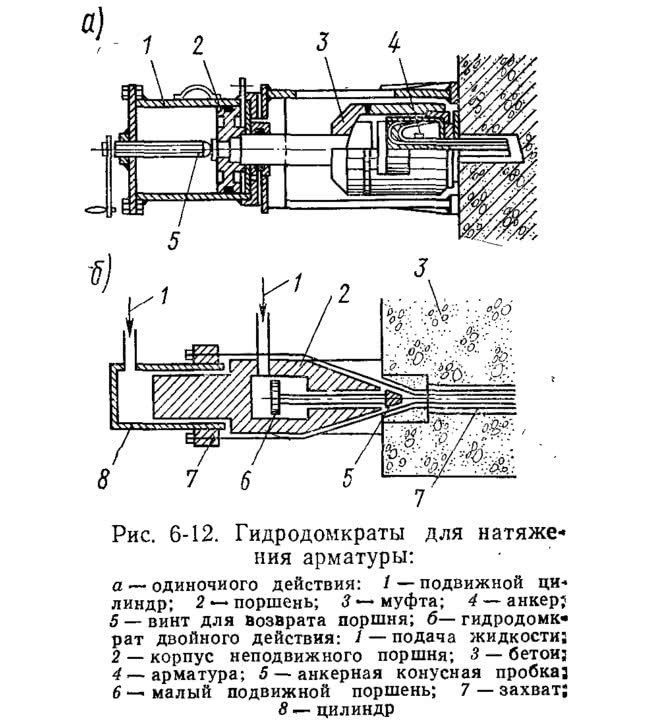

Гидродомкраты одиночного действия создают усилия в 60, 80, 150 тс. Один конец арматурного пучка запрессовывают в стаканный анкер, а другой с помощью специального цангового зажима закрепляют в противоположном торце канала. Стаканный анкер посредством муфты соединяют с подвижным штоком поршня домкрата. При создании давления усилие натяжения передается от штока через муфту и стаканный анкер арматурному пучку. В процессе натяжения систематически подтягивают анкерную гайку, а по достижении необходимого натяжения ее завинчивают до отказа.

В процессе натяжения арматуры нужно тщательно контролировать величину усилия, передаваемого на нее.

При снятии домкрата усилие натяжения, созданное в арматуре, через анкерные устройства на обоих концах арматурного пучка передается на бетон и обжимает его.

При натяжении арматуры с помощью гидродомкратов двойного действия на арматурный пучок надевают стальную шайбу с коническим отверстием, в которую упирают лопасти домкрата. Концы проволок закрепляют в кольцевом захвате, который посажен на подвижный цилиндр домкрата. При подаче в этот цилиндр масла пучок натягивается, причем степень натяжения арматуры контролируют по манометру.

Натягивают арматуру плавно, ступенями по 3—5 МПа. После того как в пучке создано напряжение на 5% больше проектного, его снижают до требуемого и приступают к закреплению арматурного пучка. Для этого подают масло в неподвижный цилиндр и при помощи штока поршня запрессовывают коническую пробку в отверстие шайбы. В результате проволочный пучок заанкеривается в шайбе, а усилие натяжения, созданное после снятия домкрата через шайбу, передается на бетон.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя домкратами.

Для обеспечения монолитности конструкции и защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки не ниже 300. Чтобы обеспечить лучшее сцепление бетона со стенками канала и арматурой, раствор готовят на безусадочном или расширяющемся цементе. Качество нагнетания стали контролируют через специальные отверстия.

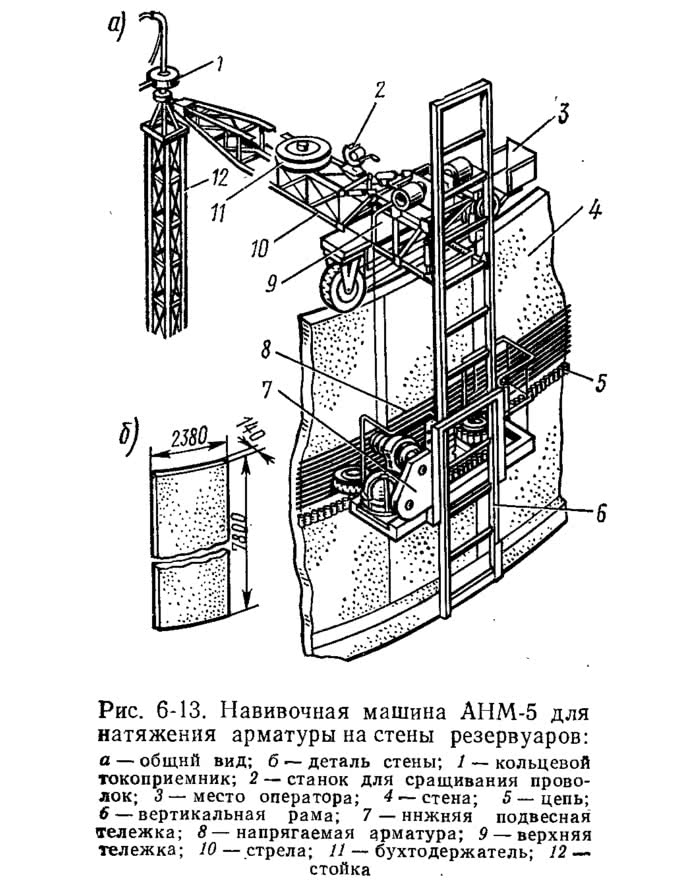

После набора бетоном резервуара проектной прочности в центре его монтируют опорную стойку, к которой крепят вращающуюся стрелу с двумя тележками. Верхняя тележка опирается на стену резервуара и движется по ней; нижняя может перемещаться вверх и вниз по вертикальной раме. Направляющей для периметрального перемещения нижней тележки служит цепь, закрепленная на стенке резервуара. На нижней тележке установлены электропривод для движения по периметру резервуара, а также натяжное устройство.

Для натяжения бухту проволоки закрепляют в бухтодержателе навивочной машины; при этом один конец проволоки крепят к стенке резервуара, после чего начинают навивку. Через каждые 2—3 витка периодически натягивают проволоку. Правильный шаг витков создается перемещением нижней тележки по вертикальной раме снизу вверх.

Машиной АНМ-5 навивают арматуру на резервуары диаметром от 10 до 42 м и высотой до 8 м. Машина АНМ-7 предназначена для навивки проволоки на резервуары диаметром от 16 до 70 м и высотой до 12 м.

Для защиты арматуры от коррозии после ее навивки торкретируют наружные поверхности резервуаров или штукатурят высокомарочным цементным раствором.

Сварные стыки проверяют наружным осмотром и выборочным испытанием образцов, вырезанных из конструкции в количестве 1% от числа соединений. Рекомендуются испытания физическими методами без разрушения соединений. При стабильности результатов количество вырезаемых образцов можно сократить до 0,5%.

Отклонения от проектов отдельных .арматурных элементов не должны превышать нормируемых допусков (табл. 6-3).

Приемка смонтированной арматуры

Установленная арматура перед бетонированием должна быть принята, а эта приемка оформлена актом, в котором дается оценка качеству работ, перечисляются отступления от проекта, возможные исправления и усиления и делаются заключения о возможности бетонирования.

Кроме механических спбсобов натяжения арматуры, которые описаны выше, применяют также электротермический и электротермомеханический способы натяжения. Принцип обеспечения электротермического натяжения основан на том, что при нагревании арматуры электротоком она удлиняется и в таком состоянии ее концы заанкеривают в бетоне. После остывания арматура укорачивается и обжимает бетон. Электротермомеханический способ предусматривает удлинение арматуры вследствие ее нагревания с последующим механическим натяжением.

От точности и качества натяжения арматуры зависят надежность и долговечность предварительно напряженных конструкций. Неточности натяжения весьма опасны, так как брак обнаруживается только при испытании или в процессе эксплуатации конструкции. Вследствие этого очень важно при натяжении арматуры обеспечить необходимый контроль величины ее натяжения и положения в канале.

Усилия натяжения контролируют по манометрам с помощью специальных приборов, замеряющих удлинение напрягаемых стержней или проволок.

Ответственной операцией является передача усилия от арматуры на бетон. Ее следует выполнять плавно, чтобы избежать обрывов арматуры и повреждений бетона в местах установки анкеров.

Охрана труда

При монтаже арматуры на объекте необходимо выполнять общие правила охраны труда, обязательные при выполнении строительно-монтажных работ.

Особое внимание нужно уделять мероприятиям по защите от поражения электротоком. С этой целью все сварочные трансформаторы необходимо заземлять, электропроводка должна быть исправной, рабочие должны иметь средства индивидуальной защиты (резиновые сапоги и перчатки, резиновые коврики, брезентовую спецодежду, защитные маски и т. п.).

При подаче армокаркасов кранами нужно выполнять правила охраны труда на такелажных работах.

Лестницы, рабочие проемы и площадки должны иметь надежные ограждения.

Арматурщикам запрещается: стоять на привязанных или приваренных хомутах или стержнях; находиться на опалубочных блоках до полного их закрепления; армировать отдельные прогоны и балки, стоя на верху опалубочных коробов; для этой цели должен быть устроен специальный настил.