Арматурные блоки и пространственные каркасы представляют собой самонесущие элементы, которые изготовляют в специализированных мастерских, на заводах или полигонах. На стройплощадке производят только монтаж этих армоэлементов в проектное положение.

Установке армоблоков и пространственных каркасов в проектное положение предшествуют следующие работы:

- выправка и выверка по проекту арматурных выпусков ранее забетонированной конструкции или ее части;

- нанесение разбивочных осей яркой краской или гвоздями;

- установка опалубки полностью или частично, если монтаж армоэлемента в короб затруднен.

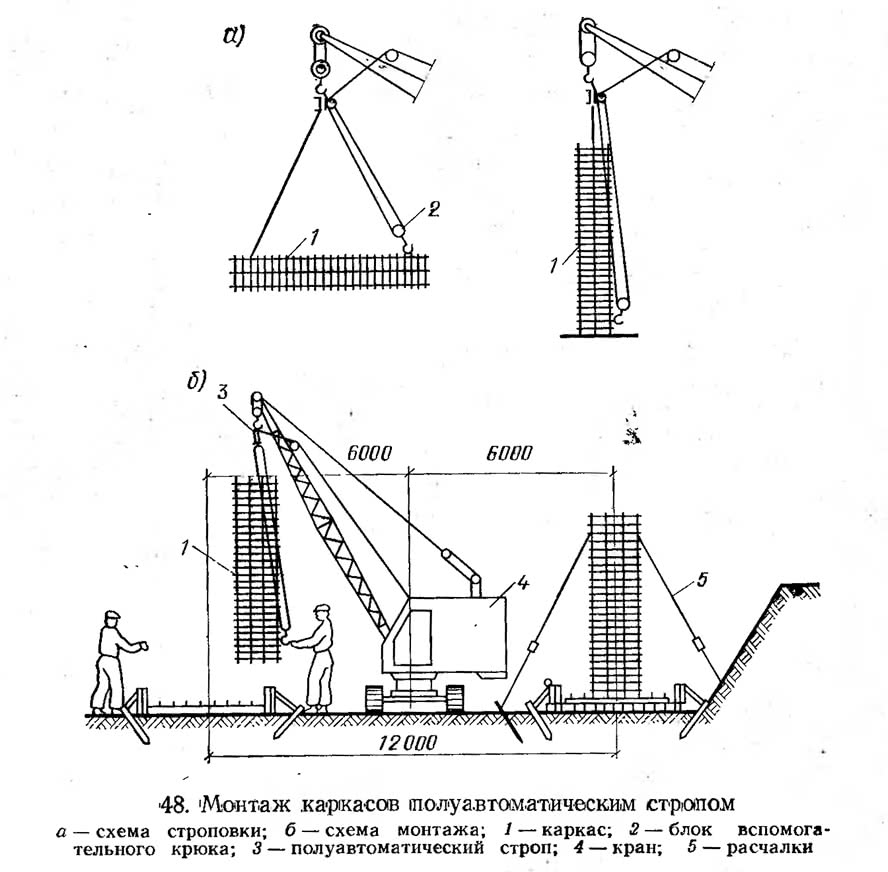

В зависимости от габаритов и массы конструкции арматурщик 2-го разряда стропит армоэлемент за две или четыре точки и удерживает его веревочной растяжкой от вращения при подъеме. Рабочие 3-го и 4-го разрядов устанавливают конструкцию по заранее выполненной разметке, выверяют и закрепляют ее временными растяжками. После этого арматурщик 5-го разряда подгоняет арматурные выпуски и уголки струбциной. Электросварщик 5-го разряда сваривает подогнанные выпуски. Рабочий 2-го разряда освобождает стропы крана.

Сборка арматурно-опалубочных блоков осуществляется одним из двух следующих способов, предусмотренных-проектом производства работ или технологической картой:

- 1) опалубка навешивается на несущий арматурный каркас, который воспринимает все временные нагрузки от опалубки, бетонной смеси и пр.;

- 2) опалубка собирается в жесткий, геометрически неизменяемый блок, в котором укладывают в соответствии с проектом армирования каркасы, сетки или отдельные арматурные стержни.

При сборке арматурно-опалубочных блоков по схеме «геометрически неизменяемый опалубочный блок» работы выполняют на специальных стендах в соответствии с рекомендациями настоящей главы по армированию конструкций отдельными стержнями и сетками.

Указанный способ сборки арматурно-опалубочных блоков следует применять в исключительных случаях как более трудоемкий по сравнению со способом «несущий арматурный каркас».

Установка арматурно-опалубочных блоков в проектное положение ведется краном соответствующей грузоподъемности. Работы производят в такой последовательности.

Рабочие 5-го и 3-го разрядов размечают оси арматурно-опалубочного блока, фиксируя их положение рисками или гвоздями. К верху каждой стороны блока прикрепляют расчалки, стропят блок и подают краном к месту монтажа. В это время рабочие 4-го и 2-го разрядов устанавливают якоря для расчалок, временные переходы, настилы (при необходимости), закрепляют оси конструкции. Далее все четверо расчалками удерживают блок и регулируют его установку, совмещая осевые риски блока и основания. Арматурно-опалубочный блок выверяют по осям, отметкам и вертикали, рихтуют, прикрепляют к якорям и освобождают стропы. Электросварщик 5-го разряда сваривает стыки арматуры.

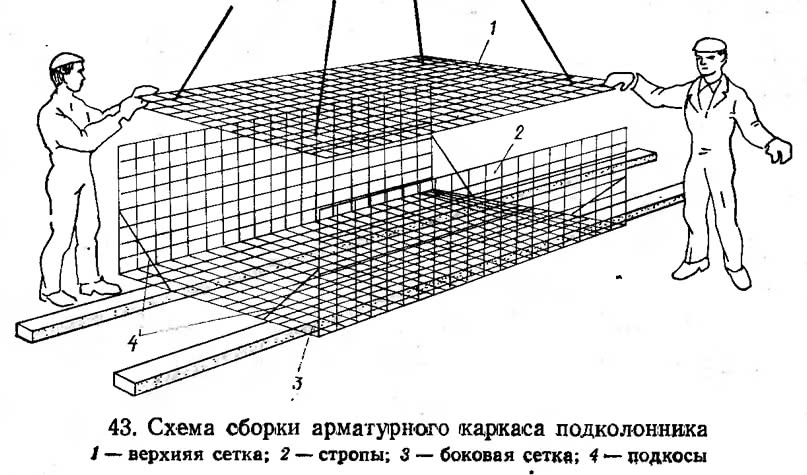

Сборку арматурного каркаса подколонника (рис. 43) производят в такой последовательности. Для удобства сборки армокаркас собирают в горизонтальном положении. Краном укладывают нижний горизонтальный армокаркас. К нему приставляют последовательно боковые вертикальные каркасы, которые к горизонтальным временным подкосам прихватывают электросваркой. После этого сваривают пересекающиеся стержни горизонтального и вертикальных армокаркасов.

Затем верхний горизонтальный армокаркас устанавливают на вертикальные каркасы. Для предотвращения возможного прогиба стержней каркас устанавливают на временные подпорки.

После выверки геометрических размеров арматурного блока и его рихтовки стержни верхнего каркаса приваривают к пересекающимся с ними стержнями вертикальных армокаркасов. Устанавливают и приваривают горизонтальные и вертикальные стержни арматуры стакана фундамента, а также раскосы, диафрагмы, угловые и вертикальные хомуты.

К собранному армоблоку прикрепляют опорные уголки, монтажные петли и фиксаторы защитного слоя.

В случае применения арматурно-опалубочных блоков армоблок монтируют и раскрепляют в щитах типовой унифицированной деревянной опалубки.

Перед установкой арматуры проверяют установку опалубки, ее соответствие проектным размерам.

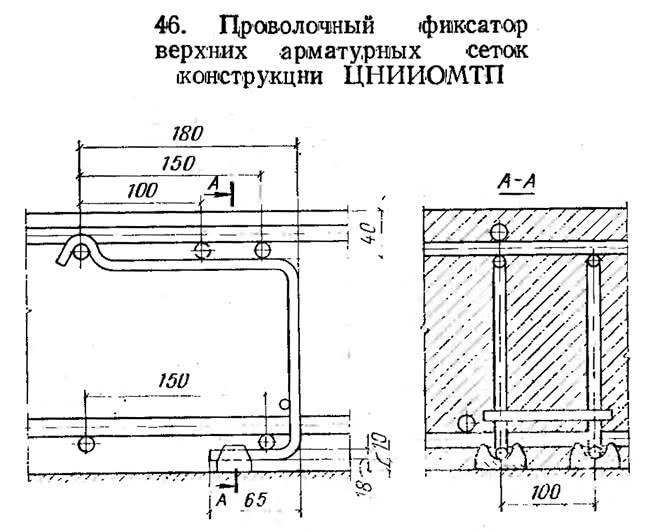

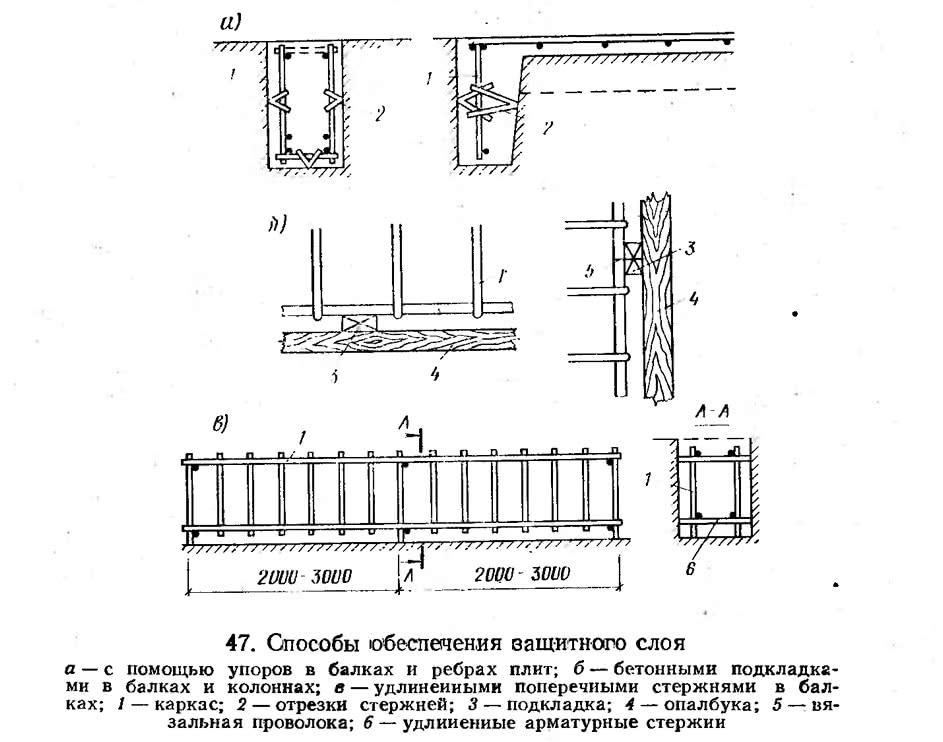

При армировании необходимо обеспечить в соответствии с проектом толщину защитного слоя бетона.

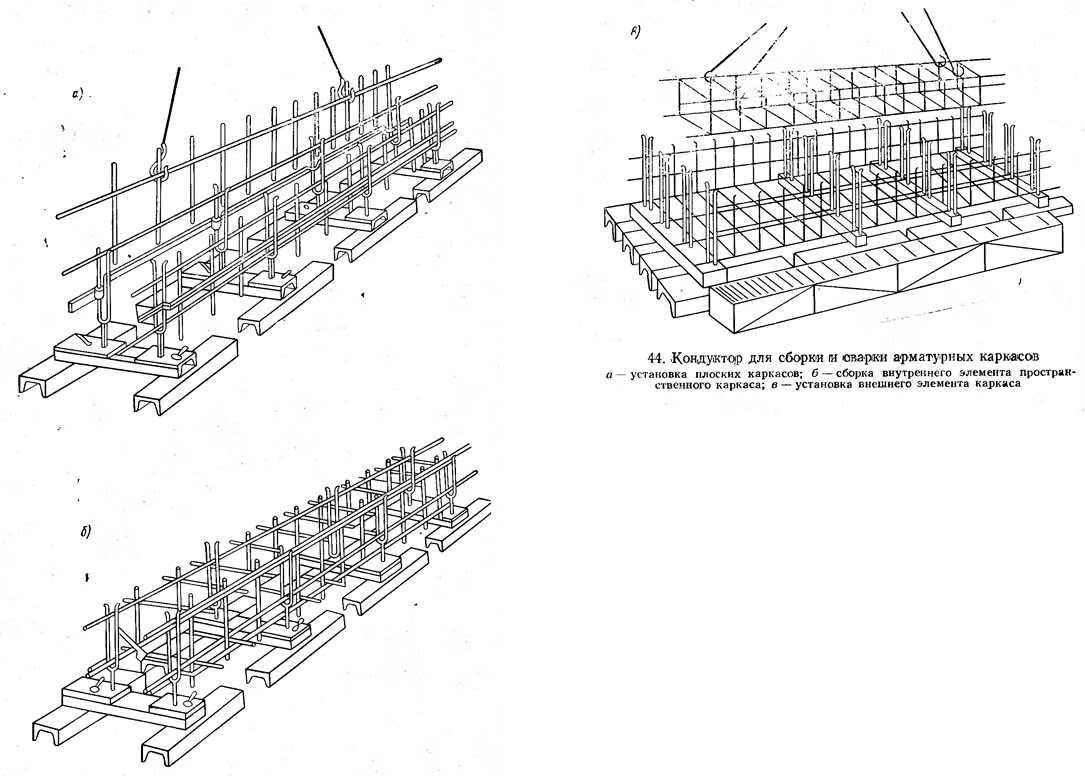

Для повышения производительности труда при сборке арматурных каркасов сечением до 1400X1400 мм применяют кондуктор-шаблон (рис. 44), рекомендуемый ЦНИИОМТП. Кондуктор комплектуют из отдельных рам с фиксирующими стойками, связанных передвижными поддерживающими планками. Кондуктор набирают из двух-трех пар фиксирующих стоек в зависимости от типа собираемого внутреннего элемента каркаса. Стойки могут раздвигаться по ширине.

Сборка внутреннего элемента каркаса в кондукторе производится в такой последовательности:

- в фиксирующие стойки устанавливают вертикальные плоские каркасы;

- поддерживающие планки устанавливают в проектное положение верхних соединительных поперечных стержней;

- устанавливают и приваривают верхний ряд поперечных стержней;

- поддерживающие планки устанавливают в проектное положение нижних поперечных стержней;

- устанавливают и приваривают нижние поперечные стержни.

Каркасы больших габаритов и массы, неудобные для внутрипостроечной транспортировки, могут быть перевезены по частям. Их укрупняют в этом случае около места монтажа. Легкие каркасы можно устанавливать вручную. При этом краном подают к месту установки сразу несколько каркасов.

Арматуру фундаментов колонн собирают из готовых сеток, а при больших диаметрах рабочих стержней — из отдельных стержней.