Современный жилой дом требует затрат большого количества материалов и рабочей силы для его возведения.

В настоящее время основной объем жилищного строительства осуществляется в виде зданий с несущими кирпичными стенами и сборными железобетонными перекрытиями. Однако даже передовые строительные организации дают показатели трудовых затрат на 1 мг объема кирпичных зданий 1,2 чел.-дня. Конструктивная структура кирпичных зданий и методов их возведения не позволяет значительно снизить трудовые затраты на их строительство.

Все нарастающие объемы строительства требуют новых, более совершенных способов его осуществления, позволяющих строить значительно скорее и дешевле.

Этому требованию могут ответить только такие решения конструкции домов, при которых строительство сводится к сборке крупных заводских деталей, не требующих доделок на строительной площадке, т. е. при почти полной законченности изделия для эксплуатации. Вес домов при этом должен быть резко снижен. В наибольшей мере этим требованиям отвечают дома крупнопанельной конструкции. Примеры таких крупнопанельных домов, где расходы материалов сильно сокращены и где степень заводской готовности деталей весьма высока, уже имеются.

Увеличение программы жилищного строительства для скорейшей ликвидации недостатка жилой площади в стране заставляет строителей быть готовыми к тому, чтобы уже в ближайшее время строить в полтора — два раза больше, чем мы строим сейчас.

Приходится искать новые пути для того, чтобы разрешить поставленную задачу значительного увеличения программы жилищного строительства.

Эти пути могут стать реальными, если мы получим в строительстве сокращение расхода железобетона, металла, цемента и кирпича на 1 м2 жилой площади не меньше, чем в полтора раза против существующих расходов, и создадим такую степень законченности наших изделий, которая не требовала бы на площадке больших затрат труда на их доводку и сократила бы трудоемкость в строительстве примерно на половину.

Отличительной чертой конструкции этого крупнопанельного дома является полноценное использование примененного материала. Материалы для каждой конструкции выбирались, сообразуясь с присущими им техническими свойствами, и строго в том количестве, которое необходимо и достаточно для его полноценной работы в конструкции.

Сжатые перегородки находятся в невыгодных условиях работы — они перегружаются в нижних этажах и не используются в верхних. Работа на сжатие таких перегородок сопровождается явлением продольного изгиба, во избежание которого приходится почти вдвое увеличивать толщину перегородок.

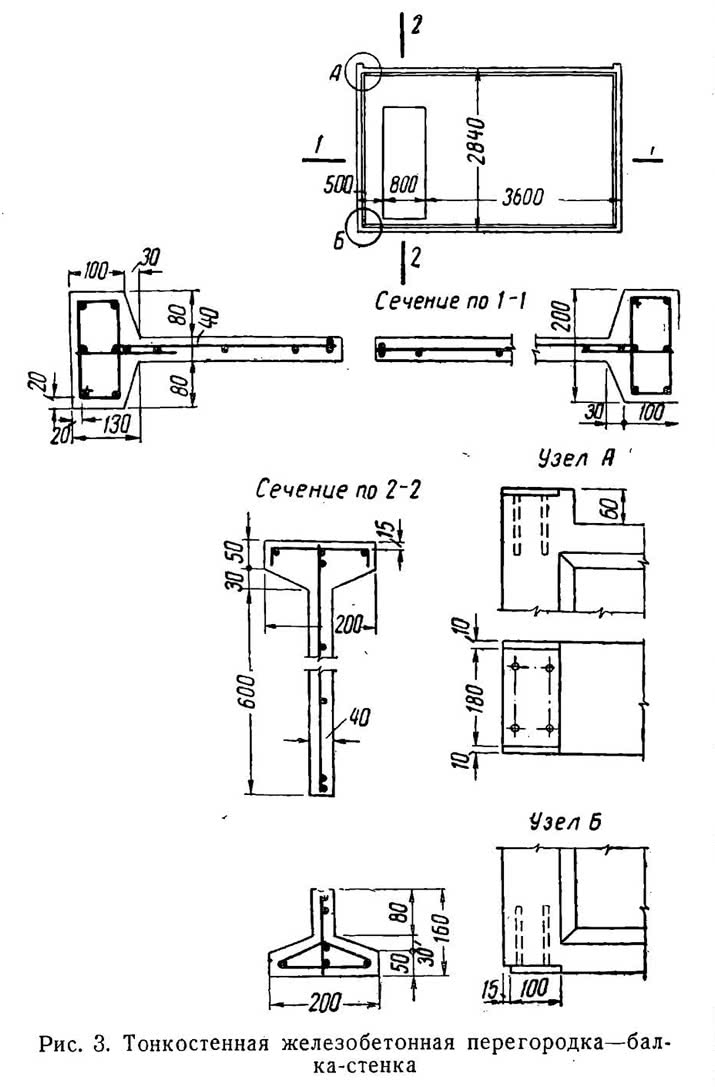

Целесообразно использовать основной материал перегородок не на сжатие, как это имеет место в настоящее время, а на изгиб, по схеме балок высотой в этаж с пролетом на длину комнаты, опирая эти балки-стенки друг на друга только по концам. Такая новая конструктивная схема и была применена в экспериментальном доме.

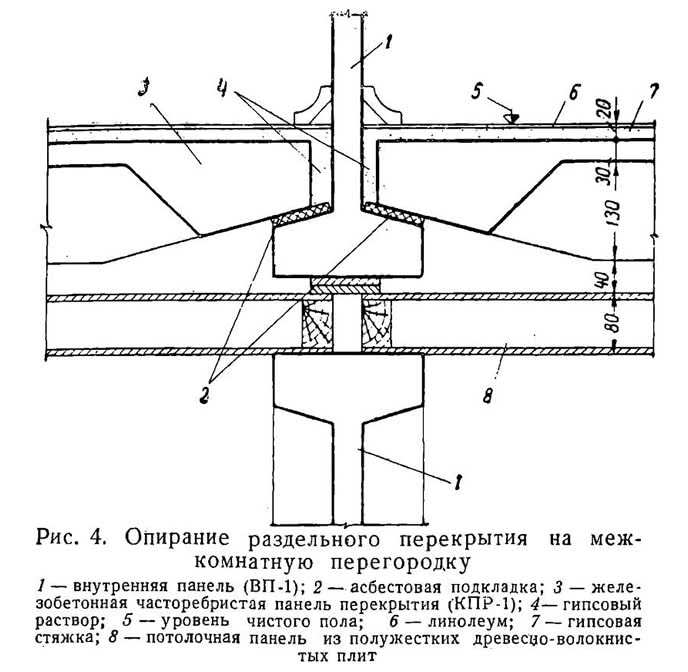

Верхняя и нижняя обвязки тонкостенных контурных перегородок, т. е. пояса балки-стенки, имеют самостоятельное назначение. На нижнюю, представляющую собой нижнюю полку двутавра, укладывается несущая железобетонная панель раздельного перекрытия, а на верхнюю — потолочная звукоизоляционная (рис. 4).

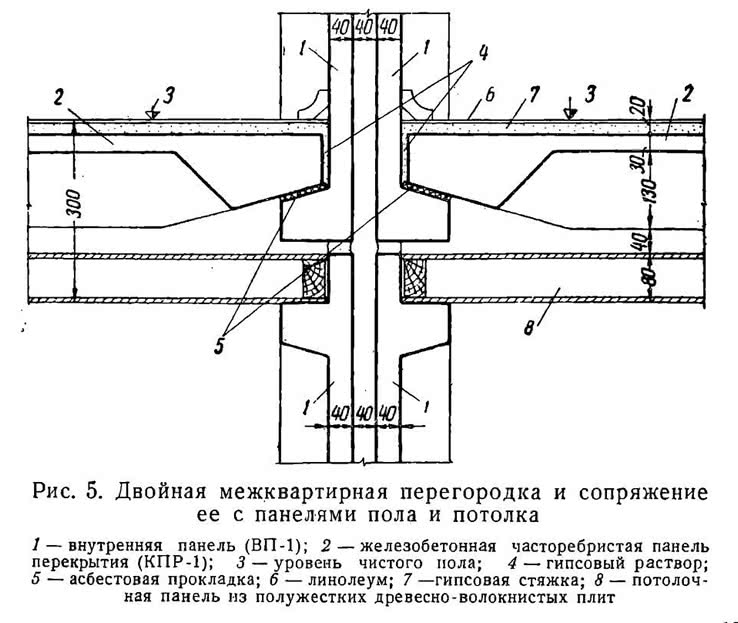

Звукоизолирующая способность таких раздельных перекрытий, а также двойных межквартирных перегородок, как показали расчеты и натурные испытания домов, находящихся в эксплуатации, удовлетворительная.

Современные сборные железобетонные перекрытия обычно устраивают из настилов, имеющих гладкий потолок и ровную поверхность пола. По настилам укладываются несколько слоев различных материалов, которые придают перекрытию необходимые звукоизоляционные качества. При такой конструкции неизбежны работы, выполняемые вручную, резко увеличивающие трудоемкость устройства перекрытий.

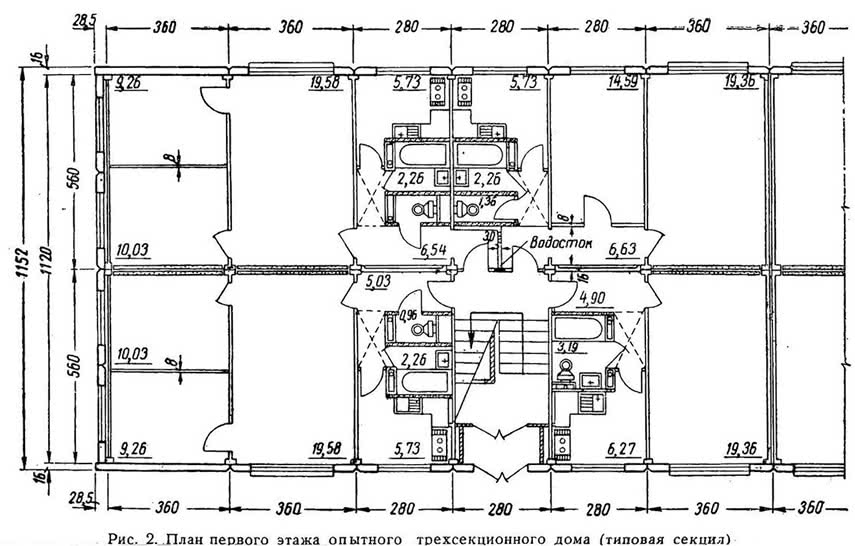

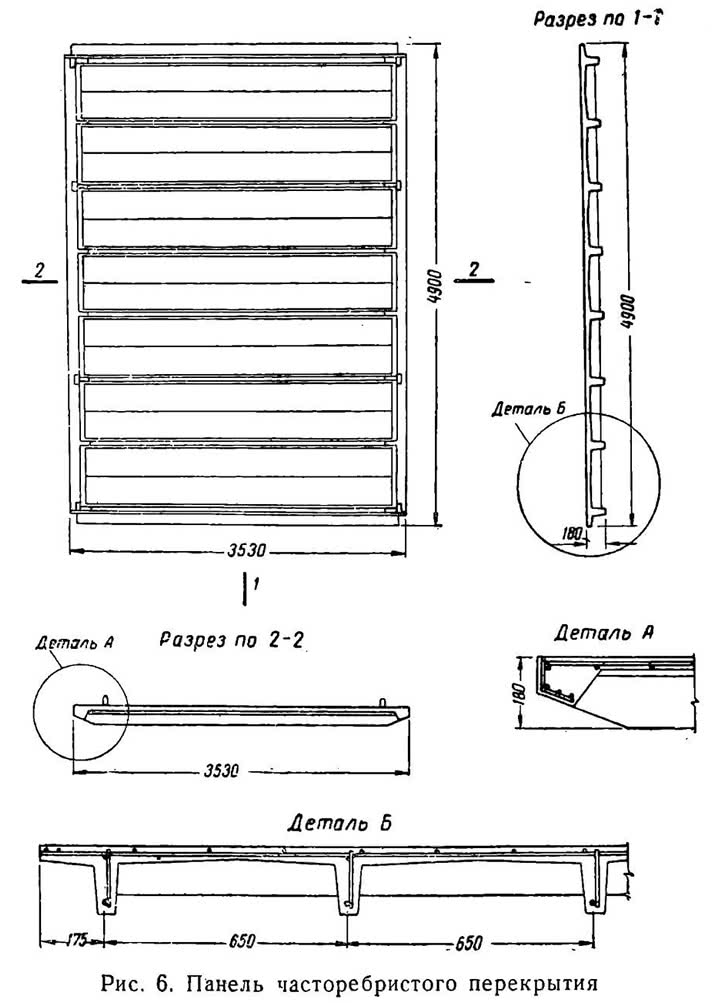

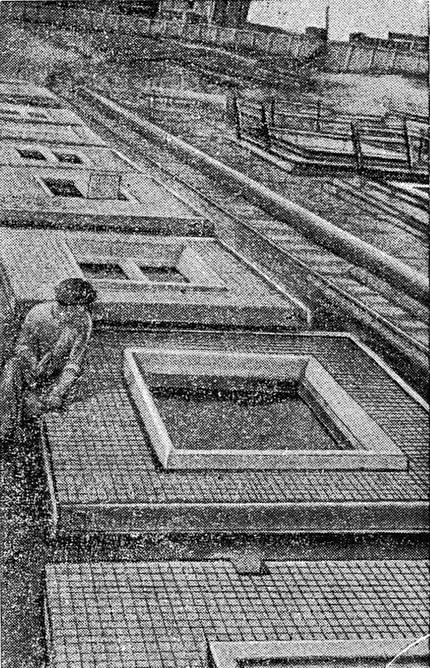

В описываемом опытном доме перекрытие состоит из 2 панелей: пола и потолка. Первая из них представляет собой часторебристую железобетонную панель размером на комнату (рис. 6). Вес такой панели с чистым полом из линолеума составляет 150 кг/м2. перегородочной панели.

Панель потолка состоит из деревянного реечного каркаса с подшитыми к нему листами сухой штукатурки, отсеки каркаса заполняются минеральной ватой.

Создается раздельный тип перекрытия, где приведенная толщина железобетона составляет всего 5 см, т. е. вдвое меньше, чем в обычном настиле; исключаются звукоизоляционные слои и засыпки и где готовность панели с полом достигает почти 100%, так как чистый пол из линолеума на мастике может быть уложен на заводе. Кроме того, раздельное перекрытие с неконтактирующими слоями вполне удовлетворяет требованиям звукоизоляции.

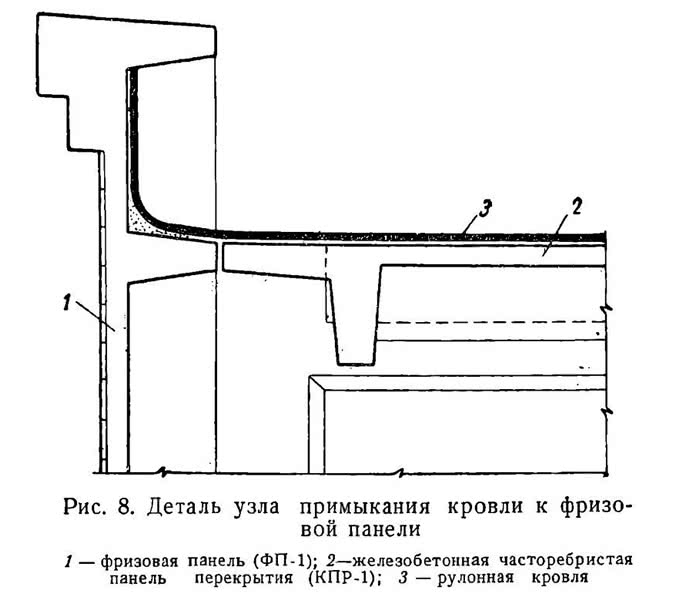

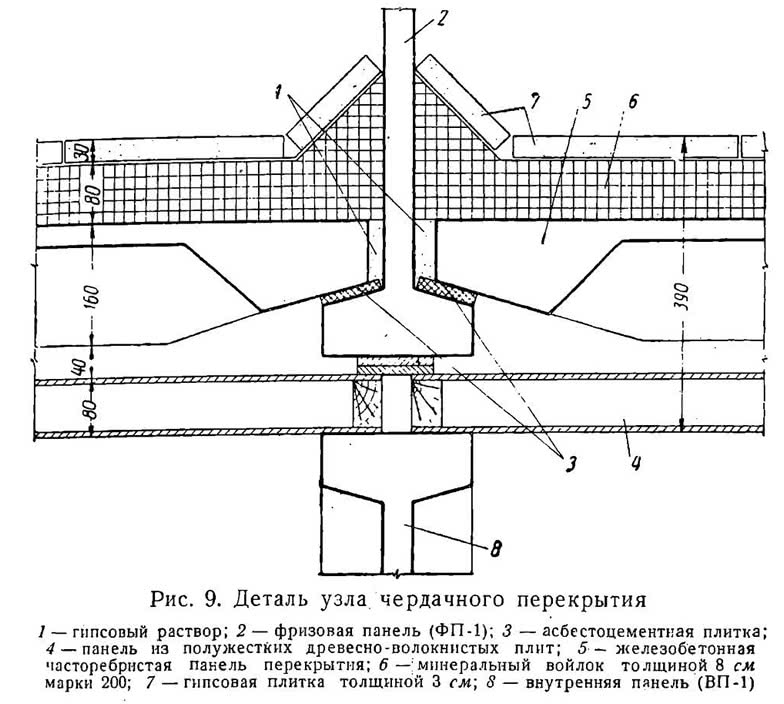

Кровля изготовлена из тех же часторебристых панелей (рис. 8), что и перекрытия, и покрыта трехслойным рулонным ковром. Чердачное перекрытие по конструкции аналогично междуэтажному. Утепление дано из минераловатных плит (рис. 9).

Внутренние водостоки, расположенные в лестничных клетках, исключают навеску металлических труб, желобов и пр.

Строительство опытного дома № 14 в 9-м квартале Новых Черемушек показало большие преимущества такого типа крупнопанельного жилого дома по сравнению с другими типами крупнопанельных домов. На Всесоюзном совещании строителей в 1958 г. основные конструктивные принципы этого дома получили высокую оценку.

Это новое качество техники конструкторы не используют полностью в конструктивных схемах зданий. Большинство строящихся жилых домов по своей конструктивной схеме почти не отличается от домов дореволюционного периода. В современном кирпичном или крупнопанельном доме имеются те же три продольные несущие стены, которые были и в прошлом веке.

Даже в крупнопанельных домах, где, как известия основным несущим элементом является поперечная пере городка, не используются неограниченные средства новой техники для создания более выгодных конструктивны схем. По применяемой схеме перегородка крупнопанельного дома сжимается от давления всех вышележащих перегородок, а также перекрытий, которые на них опираются. Примитивная схема «карточного домика» имеет здесь полную аналогию. Но такая карта-перегородка это бесшовная крупноразмерная панель. Однако в работе перегородки эта крупноразмерность никак не используется, так как по принятой конструктивной схеме крупнопанельных домов перегородки работают на сжатие независимо от того, имеем ли мы сплошную перегороди на длину комнаты или состоящую из отдельных панелей по 1 м длины. Но если новая техника дает возможность делать 5—6-метровую бесшовную деталь, то почему бы конструктору не воспользоваться этой бесшовностью заставить работать эту перегородку по-новому, не на сжатие, а на изгиб, т. е. конструктивно более выгодно.

Ведь если каждая перегородка работает на изгиб воспринимая нагрузку от перекрытий только «своего этажа», то, как указывалось выше, исключается явление продольного изгиба от нагрузки всех вышележащих этажей.

Тогда мы получим новую конструктивную схему дома, дающую большой экономический эффект. При работе такой перегородки двутаврового или швеллерного профиля только на изгиб мы можем назначить толщину ее железобетонной стенки не 12—14 см, как это требуется при работе на сжатие, а всего 4 см. При этом нижний пояс балки будет растягиваться, а верхний — сжиматься, как в любой балке на двух опорах.

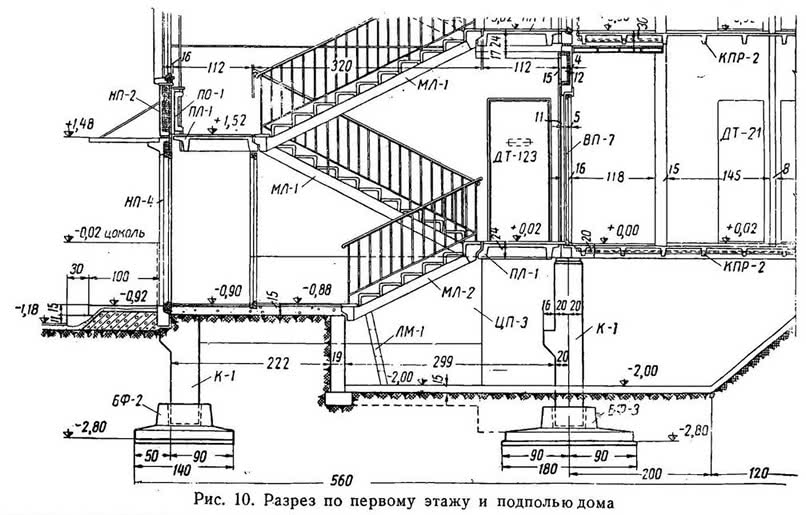

При разработке этой идеи определились и конструктивные формы перегородок. Потребовалось обвязать эту тонкую стенку утолщенными ребрами по всем четырем сторонам и в нужных местах сделать проемы. При этом ее торцовые ребра, принимающие нагрузку от вышележащих перегородок, работают по существу как колонны. В результате в одном монтажном элементе объединились три конструктивные функции: во-первых, эта балка, несущая перекрытия; во-вторых, это перегородка, разделяющая помещения, и, в-третьих, это колонна, так как через уширенные торцы перегородки передаются сверху до низу все нагрузки, от торца к торцу. Получается, что балка в пролете работает на местную нагрузку в пределах своего этажа, передавая затем эту нагрузку на концы, т. е. на вертикальные ребра перегородки. По этим ребрам вся нагрузка передается до фундаментных подушек (рис. 10).

Как видно, в этой схеме объединена каркасная система, которая по принципу концентрации передачи усилий от элемента к элементу является наиболее четкой и рациональной, и панельная система, которая дает наибольшую заводскую законченность отделки таких массовых элементов домов, как перегородки. Таким образом, в рассматриваемой конструкции удачно объединяются положительные качества каркасной и бескаркасной схемы.

Конструктивной основой дома является несущая перегородка, совмещающая в себе три конструктивные функции и имеющая максимальную заводскую законченность.

Вторым массовым элементом в доме является перекрытие.

Из общего расхода железобетона на кирпичный дом 60% его идет на устройство перекрытий. Перекрытия, которые сейчас применяются, массивны и тяжелы. Многопустотные настилы с овальными отверстиями имеют приведенную толщину около 10 см, а при круглых отверстиях приведенная толщина бетона доходит до 12 см.

Такие перекрытия являются дорогостоящими, если учесть, что применяемая арматурная сталь имеет высокие пределы прочности — 3,5—4,5 тыс. кг/см2, а бетон применяется марки 200 и выше.

Далеко ли мы ушли от старых, монолитных конструкций перекрытий? Оказывается — нет. В монолитной конструкции плиты вместе с балками тоже имели приведенную толщину около 10 см. Но тогда применялся бетон марки 110, а сталь — с пределом прочности 2,5 тыс. кг/см2. А теперь бетон и сталь вдвое прочнее, а почему-то расход бетона и стали остался таким же? Можно ли считать конструкцию хорошей, которая, используя материалы более высокой прочности, расходует их столько же, сколько расходовалось раньше при материалах малой прочности.

Но можно ли создать удовлетворительную во всех отношениях конструкцию перекрытия, на устройство которой будет расходоваться вдвое меньше материалов?

Оказывается можно и в основном это уже достигнуто за счет рационально спроектированных конструкций, т. е. эффективного использования заложенных в них материалов. Такие конструкции характеризуются легкостью, ажурностью и малым расходом материалов.

Конструкции, которые мы будем иметь в современных прогрессивных решениях домов, должны отличаться тонкостенностью и малым весом.

Таким образом, снижение веса здания — это та основная проблема, решение которой определяет основную характеристику экономичности сооружения.

Рассматривая современные конструкции массового строительства, можем легко убедиться, что в значительном объеме железобетон в них используется не в полную силу своих несущих способностей, и в результате получаются громоздкие и неэффективные конструкции. Излишние массивность и толщина конструкции отнюдь не способствуют «лучшей жизни» сооружения, а скорее, наоборот, отягощают его мертвым весом, перегружают основания и несущие элементы здания, вызывают в них излишние деформации. Настанет время, когда массивные железобетонные конструкции станут таким же анахронизмом, как и Толстые монастырские стены, считавшиеся в свое время бесспорно целесообразными, отвечающими строительной практике вплоть до XX века.

Нельзя сказать, что существующая конструкция перекрытия расчетно не обоснована. Ее основной дефект и плохие показатели являются следствием устаревшей конструктивной схемы. Как известно, современная конструкция многопустотного настила в наших домах несет нагрузку 750 кг/м2. Расход бетона и стали по расчету строго соответствует этой нагрузке.

Тогда возникает вопрос: логично ли иметь в жилом доме нагрузку на перекрытие, равную 750 кг/м2, в то время, когда полезная нагрузка составляет всего 150 кг/м2? Неразумно иметь соотношение, когда на 150 кг полезного груза приходится 600 кг веса конструкции, в том числе 300 кг собственного веса настила.

Такой собственный вес конструкции перекрытия определяется условиями звукоизоляции, когда приходится искусственно повышать вес перекрытия. Кроме того, значительный вес имеют перегородки, стоящие на перекрытии.

Итак, определяется задача: изменить схему работы перекрытия так, чтобы не передавать на него вес перегородок и звукоизолирующих засыпок. Для этого нужно расчленить перекрытие на два раздельных элемента — конструкцию пола и конструкцию потолка. При этом если пол необходимо класть на какую-то прочную несущую конструкцию, которая воспринимает всю полезную нагрузку, то обязательно ли потолки в домах делать из железобетона?

Раздельность перекрытия сразу решает два вопроса: облегчение веса потолочной конструкции и использование воздушной прослойки между раздельными элементами перекрытия в целях звукоизоляции.

Известно, что воздушные прослойки обладают высокой звукоизолирующей способностью. Так, например, десятисантиметровая воздушная прослойка между двумя слоями материалов создаст повышение звукоизолирующей способности такой слоистой конструкции на 7 дб.

Для того чтобы получить такое же увеличение звукоизоляции в сплошной, однослойной конструкции, придется увеличивать вес этой конструкции, т. е. утолщать чуть ли не втрое.

Например, при весе 1 м2 гипсовой перегородки (толщиной 8 см) 100 кг ее звукоизолирующая способность составляет 40 дб. Для увеличения ее звукоизоляции до 47 дб необходимо вес перегородки довести до 300 кг/м2, т. е. сделать перегородку сплошной толщиной 25 см.

Но если сделать перегородку из двух плит каждая весом 100 кг/см2, то ее звукоизолирующая способность будет равна тем же 47 дб при общем весе 200 кг/м2. Наличие воздушной прослойки дало экономию материала а 100 кг на 1 м2 перегородки.

Экспериментальное строительство корпуса № 14, осуществленное на основе изложенных выше конструктивных идей, показало большие преимущества и новые возможности дальнейшего развития и совершенствования такой конструкции крупнопанельных домов. Подтвердились проектные предположения и расчеты по расходу материалов и скорости его строительства.

Общий расход железобетона составил 0,35 м3 на 1 м2 жилой площади, что примерно вдвое меньше средних показателей для крупнопанельных домов.

Трудоемкость строительства по проекту составила 0,33 чел.-дня на 1 м3 здания против 0,55 чел.-дня в крупнопанельных домах.

Одной из важнейших задач опытного строительства являлась проверка дома в эксплуатационных условиях.

В частности, важно было проверить звукоизоляционные качества перегородок и перекрытий, так как новая Система очень тонких перегородок и раздельного перекрытия с железобетонной панелью пола и звукоизоляционным потолком из сухой штукатурки, где нет контакта между ними, была по существу применена на практике впервые.

Интересны сведения канд. техн. наук В. Никольского, приводимые им в статье журнала «На стройках Москвы» № 2 за 1959 г.

«В 1958 году лабораторией звукоизоляции НИИСФ АСиА СССР, — пишет т. Никольский, — было исследовано раздельное перекрытие в корпусе № 14 в 9-м квартале Н. Черемушек. Перекрытие состояло из верхней ребристой несущей панели и потолка, опирающегося на уступы поперечных балок-стенок. Потолок был выполнен из деревянных щитов, обшитых снизу сухой штукатуркой с уложенными на нее матами из минеральной ваты, обернутой толем. Пол состоял из асфальта, слоя полужестких плит и винипластовых плиток. Собственный вес перекрытия — около 220 кг/м2. Исследования показали, что перекрытие этой конструкции удовлетворяет требованиям звукоизоляции от воздушного и ударного шумов».

Таким образом, целесообразность устройства раздельных перекрытий с точки зрения снижения веса конструкций и обеспечения нормативной звукоизоляции была подтверждена на практике.

Также удовлетворительна звукоизоляция двойных тонких межквартирных перегородок с воздушной про; слойкой между ними.

Двухлетний опыт эксплуатации показал, что по теплотехническим качествам опытный дом удовлетворяет санитарно-гигиеническим требованиям.

Даже в сильные морозы зимы 1958—1959 гг., когда в обычных кирпичных домах было заметное понижение внутренней температуры воздуха, в доме № 14 этого не наблюдалось. Качественно выполненные панели наружных стен общей толщиной 16 см, утепленные пенокералитом объемным весом 350—400 кг/м3 при толщине слоя 11—12 см, отвечают требованиям теплоизоляции наружных ограждений для климатических условий средней полосы СССР.

Однако эксплуатация этого дома показала, что есть и немало недостатков, подлежащих устранению.

В доме оказались уязвимыми для протечек стыки панелей и оконные проемы. Во время сильных ливней в 15—20 комнатах дома появлялись мокрые пятна над оконными проемами; стекающая с переплетов вода проникала на подоконники и под них.

Кроме того, на отдельных панелях стен в сильные морозы появились мокрые пятна. Выяснилось, что промерзание панелей имело место из-за некачественного выполнения укладки утеплителя, когда вместо пенокералита в этих местах оказался штукатурный раствор.

В процессе эксплуатации обнаруживалось протекание чердачной кровли. Портят интерьер помещений трещины в тонкостенных перегородках. Большая часть этих дефектов устранена, и ведется дальнейшее наблюдение; за состоянием конструкций экспериментального дома.