2.2.1. Функциональные и строительно-эксплуатационные свойства собственно отделочных материалов

Функциональные свойства собственно отделочных материалов обеспечивают выполнение эстетических (декоративных) требований, а также защитных (паропроницаемость, водонепроницаемость), способствующих созданию комфортных условий внутри помещений. При этом к эстетическим требованиям относятся фактура, цвет, цветостойкость покрытий.

Фактура отделочных слоев может быть гладкой, бугристой и рельефной. Если поверхность характеризуется высотой неровностей до 5 мм, фактура считается гладкой, если неровности поверхности составляют 0,5—2 мм, то такая фактура называется мелкозернистой шагренью, если 2—3,5 мм — среднезернистой и 3,5—5 мм — крупнозернистой шагренью. При неровностях высотой 5—12 мм фактура считается бугристой. Рельефную фактуру (поверхность, у которой поперечное сечение имеет профиль определенной формы) задают специальными приспособлениями. Ее применение позволяет скрывать некоторые дефекты отделки.

В очень запыленных районах строительства, а также в районах с преобладанием косых дождей, сильно увлажняющих стены зданий, разрешается применять только гладкую фактуру с высотой неровности до 0,5 мм.

Цвет материалов характеризуется цветовым тоном (фоном), насыщенностью (чистотой) Р и светлотой ?. Цветовой фон определяется длиной волны отраженного светового луча, насыщенность — степенью отличия цветового тона от ахроматического (серого), равного ему по светлоте, и выражается в процентах. Например, за 100 % принимается чистый тон, а за 0 % — белый или черный.

Светлота (яркость) характеризуется коэффициентом отражения, который для абсолютно белого цвета принимается за 100, а для черного — 0 %. В проектах обычно указываются требуемые значения цветового фона, насыщенности и светлоты.

Соответствие цвета отделочного материала заданному достигается с помощью специальных приборов (колориметров) или атласов цветов. Исследования показали, что из 13 тыс. цветов, которые различаются с помощью приборов, для практических целей достаточно использовать до 500 цветов, содержащихся в атласах.

Цветостойкость — способность материала сохранять первоначальный цвет в течение длительного срока эксплуатации. Наиболее высокими показателями характеризуются природные каменные материалы, а также некоторые искусственные — керамика, стекло. Это явление (по П. И. Боженову и Л. И. Холоповой) объясняется особенностями строения электронных оболочек элементов — хромофоров, которые входят в состав цветных природных минералов.

Наиболее подвержены изменению цвета твердеющие цветные цементы вследствие покрытия их поверхностей налетом извести (высолы).

Процессы, протекающие при твердении цементов, сопровождаются реакциями гидратации и гидролиза клинкерных минералов. Основными реакциями являются взаимодействия алита и белита с образованием гидроксида кальция. Последний по капиллярам и порам материала выносится на поверхность, где из него образуется белый карбонат кальция. С увеличением тонкости помола склонность цементов к образованию высолов уменьшается. Основные меры борьбы с высолами: правильный выбор цемента, содержащего минимальное количество соединений щелочных металлов, ограниченное содержание алита, введение активных минеральных добавок. В этом случае, кроме того, уменьшается активность химического взаимодействия щелочей с оксидами пигментов, приводящее к обесцвечиванию растворов и бетонов.

По данным П. И. Боженова и Л. И. Холоповой, изменение цвета протекает примерно с одинаковой интенсивностью как при твердении в нормальных условиях, так и при различных способах тепловлажностной обработки. Так, из полученных авторами данных следует, что при нормальном твердении, пропаривании или автоклавировании декоративных цементов изменения интенсивности цвета и светлоты находятся в пределах соответственно 35—45 и 10—30 %, а изменение цветового тона не превышает 4 %. Таким образом, при выборе цвета отделочного слоя надо обращать внимание на его цвет не до затворения водой, а после твердения в течение 28 сут.

Паропроницаемость характеризуется коэффициентом, который равен количеству водяного пара в граммах, проникающего в течение 1 с через поверхность 1 м2 при толщине образца 1 м и разности в упругости пара с одной и другой стороны образца, равной 1 Па.

В табл. 2.2 приведены значения коэффициента паропроницаемости для некоторых материалов.

На рис. 2.1 на примере известняков показано влияние пористости на физико-механические свойства.

Физико-механические показатели материалов зависят не только от количества пор, общей пористости, но и от распределения пор по размерам, от формы и характера пористости (замкнутая, открытая).

Классификация пор в цементном камне по размерам, предложенная Ф. М. Ивановым и Г. И. Горчаковым:

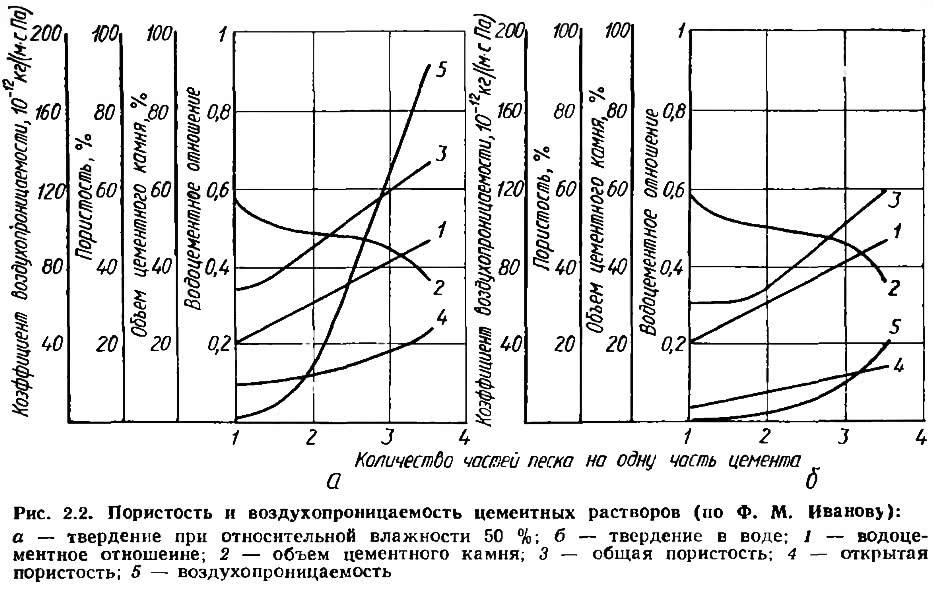

На рис. 2.2 приведены зависимости воздухопроницаемости цементных растворов от их пористости и условий твердения.

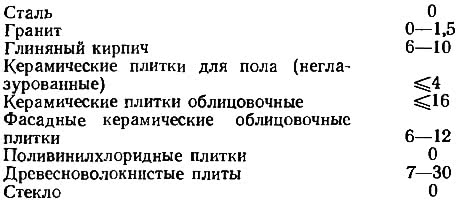

Водопоглощение — это степень заполнения открытых пор материала водой, выражаемая в процентах. Водопоглощение конструкционно-отделочных материалов находится в широких пределах:

Водопоглощение по абсолютному значению всегда меньше общей пористости, так как вода в закрытые поры проникает с большим трудом и в небольших количествах. В больших открытых порах вода не удерживается, а только смачивает поверхности стенок.

Коэффициент размягчения — это отношение прочности материала, насыщенного водой в течение 48 ч, к прочности сухого материала. Коэффициент размягчения колеблется от 0 (у размокающих, неводостойких материалов) до 1 (у абсолютно плотных и не изменяющих своей прочности под действием воды — металл, стекло).

Прочность изделий зависит как от состава материала, так и от формы и размеров.

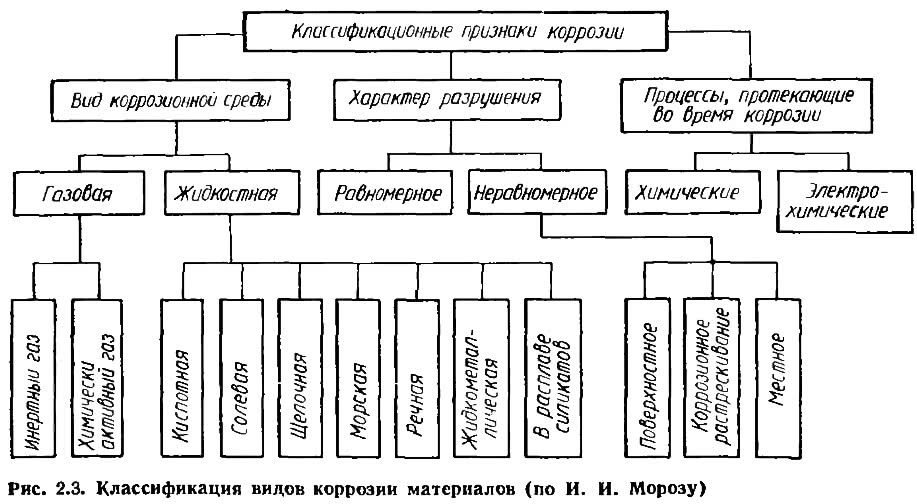

Определяют коррозионную стойкость различными методами: по изменению прочности образцов при погружении их в агрессивные жидкости; измерением деформации плиток, хранившихся в различных растворах; измерением длины образцов (призм), хранившихся в различных растворах; взбалтыванием измельченного образца материала с агрессивными растворами; фильтрацией агрессивных растворов через затвердевший образец; фильтрацией агрессивных растворов через измельченный образец; измерением капиллярного подсоса и др.

Высокой кислотостойкостью обладает стеатитовая керамика, тонкостенная керамика, шлакоситаллы. Их растворимость в кислотах соответственно составляет 0,4—0,85; 0,9—3,2 и 0,15—0,21 %. Кроме того, эти материалы хорошо противостоят и действию щелочей: растворимость в щелочах соответственно составляет 4,8—6,2; 11,9—21,3 и 6,2—8,3 %. К щелочестойким материалам также относятся фарфор, форстеритовая и кордиеритовая керамика.