Предварительное опробование может быть произведено в каждом колхозе. Оно заключается в определении содержания в глине вредных включений — камешков и известняка, определении пластичности и связности глины, проверке зернового состава глины, т. е. содержания в ней песка, пылевидных и глинистых частиц, а также усадки глины при сушке и еще. (некоторых других показателей.

Определение количества и состава включений

Если глина содержит твердые включения крупнее 3 мм, надо определить их примерное количество, состав и степень твердости.

Для этого берут около 4—4,5 кг глины (столько глины идет на один кирпич), высушивают ее и взвешивают. Затем глину помещают в ведро, заливают водой и после полного размокания глины тщательно перемешивают до жидкого (сметанообразного) состояния. После этого жидкую глину процеживают через проволочную сетку или решето с отверстиями около 2 мм. Остаток на сетке промывают, чтобы смыть всю глину. На сетке остаются только зерна включений, которые высушивают и взвешивают. Полученный вес, умноженный на 100 и разделенный на вес сухой глины, взятой для пробы, характеризует процентное содержание в глине включений. Глину, содержащую более 2% включений, нежелательно использовать для производства кирпича.

Чтобы определить, есть ли в глине известняковые включения, их смачивают несколькими каплями соляной кислоты, которая вызывает как бы вскипание этих включений с выделением пены. Капли кислоты на включениях, не содержащих извести, остаются прозрачными. Если известняковые включения имеют крупность более 1 мм, от использования такой глины следует отказаться. Наличие в глина известняка в виде порошка, равномерно распределенного в ее массе, даже в количестве 10% и более, не является вредным, и такая глина может быть использована в производстве кирпича.

Наконец, надо проверить твердость включений. Если они легко поддаются раздавливанию и растиранию, то при машинной обработке такую глину можно использовать для производства.

Определение пластичности

Пластичные глины легко можно отличить от тощих по ряду признаков. В подсохшей на поверхности стенке шурфа или другого вертикального обнажения почвы пластичная глина выветривается плотными прямоугольными кусочками (кубиками), тогда как обнажение тощей глины имеет равномерную рыхлую поверхность. Кусок сухой пластичной глины легко полируется ногтем, давая гладкую блестящую поверхность, а при строгании ножам дает тонкую стружку. Тощая же глина при этом рассыпается в зернистый порошок. Промятая с водой пластичная глина дает в руках ощущение связной жирной массы; на ней ясно остаются отпечатки ножи рук; при сдавливании пальцами из нее могут быть получены тонкие лепестки. Тощие глины этими свойствами не обладают. В них ясно ощущается недостаточная связность, большое содержание песка.

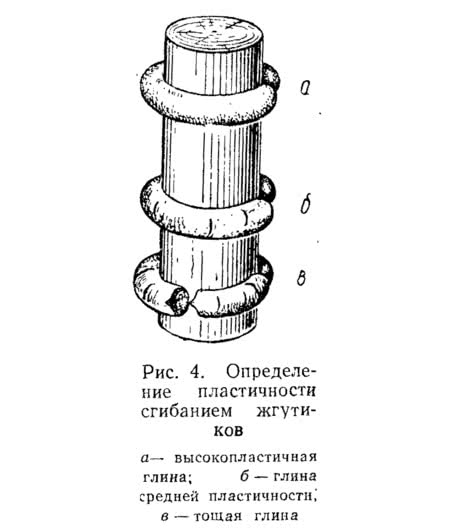

Наиболее распространенные приемы определения пластичности — сдавливание шариков и изгибание жгутиков.

Если глина обладает средней пластичностью, трещины появятся после сдавливания шарика приблизительно на одну треть диаметра.

Шарик из малопластичной глины даст трещины уже при сжатии на одну четверть диаметра, а шарик из совсем тощей глины может даже развалиться на куски при самом легком нажиме. Для производства кирпича, как уже ранее указывалось, считают наиболее Подходящими глины средней пластичности.

Жгутики из высокопластичной глины при растягивании разрываются не сразу, а при некотором усилии и в месте разрыва слегка вытягиваются, делаются тоньше (в глине чувствуется связность). В кольца диаметром даже меньше 4—5 см жгутики из высокопластичной глины сгибаются легко, без трещин и надрывов. Жгутики из глины средней пластичности (кирпичной глины) разрываются с меньшим усилием и при сгибании в кольца могут давать небольшие трещины. Жгутики же из тощей глины разрываются почти без всякого усилия, совсем не вытягиваясь, а при сгибании сразу разламываются.

Для приобретения необходимого навыка в определении пластичности описанными способами рекомендуется вначале попрактиковаться на глинах, пластичность и другие свойства которых уже известны, например на глинах ближайшего кирпичного или черепичного завода или гончарной мастерской.

Определение зернового (гранулометрического) состава

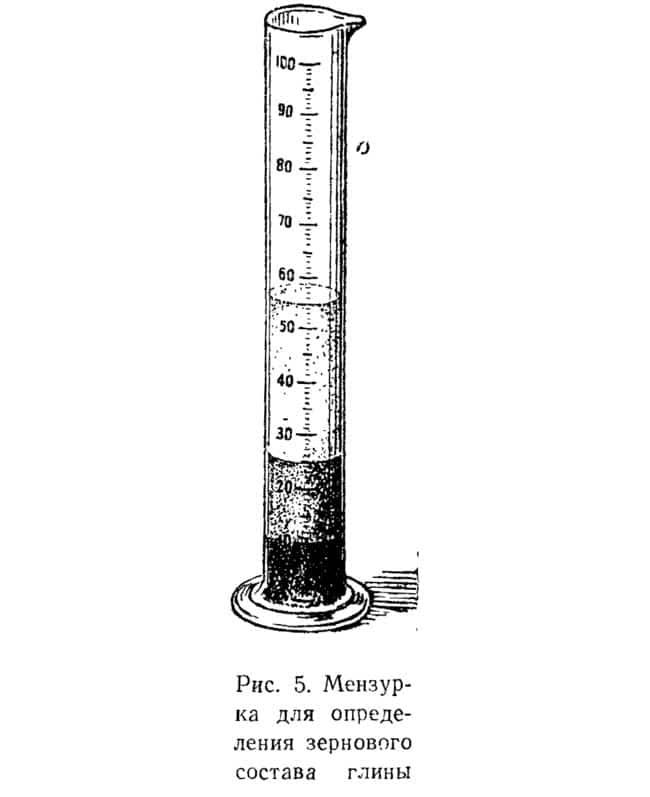

Наиболее простым и распространенным способом определения зернового состава глины является способ Рутковского, при котором глина разделяется на три фракции с величиной частиц: крупнее 0,05 мм (песок), от 0,05 до 0,005 мм (пыль), мельче 0,005 мм (глина).

Содержание каждой из этих фракций определяют следующим образом.

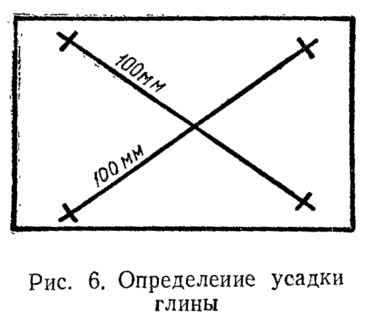

Несколько образцов сушат в комнатных условиях и несколько — на открытом воздухе (но не на солнце и не на ветру). Когда образцы несколько затвердеют, следует поставить их на ребро для ускорения и более равномерного высушивания. Сушку считают оконченной, когда на образцах исчезнут темные влажные пятна, при постукивании они будут издавать ясный звук, а также когда будет достигнута необходимая твердость. На достаточно высушенных образцах при прочерчивании острым предметом остается светлая царапина (на той стороне, где отмечены линии для определения усадки, делать царапины не следует).

У высушенных образцов, измеряют длину линий между рисками. Сокращение линии в миллиметрах (против первоначальной длины в 100 мм) равно воздушной усадке в процентах. Например, если окажется, что линия между рисками при сушке уменьшилась с 100 мм до 92, то значит усадка равна 8%.

В процессе сушки следует наблюдать за образцами, отмечая появление трещин. Если на многих образцах образовалось большое количество трещин (что обычно бывает либо при большой усадке и неудовлетворительных сушильных свойствах глины, либо при слишком ускоренной сушке), опыт необходимо повторить. Новые образцы следует сушить медленнее и осторожнее, чем в первый раз.

Определение количества отощителей

В процессе определения воздушной усадки и сушильных свойств глины определяют также необходимость отощения глины и количество отощителей. Для этого часть образцов следует изготовить из глины, отощенной путем добавки в нее песка, тощего суглинка, торфа или опилок — в зависимости от того, что выгоднее применять в дальнейшем по местным условиям. Добавки должны быть равномерно перемешаны с глиной.

Чем жирнее глина и чем больше она растрескивается при сушке, тем больше приходится вводить в нее отощающих добавок. Обычно добавляют от 10 до 20% песка, до 30% торфа, от 5 до 19% опилок, а при изготовлении легковесного (пористого) кирпича опилок добавляют больше. Суглинка, если он залегает здесь же, можно добавлять в глину любое требуемое количество. Из нескольких опытных шихт выбирают такую, при которой получается наименьшее количество брака и не слишком уменьшаются пластичность и связность глины.

Для проведения всех перечисленных испытаний необходимо иметь следующие материалы и принадлежности:

- весы для взвешивания с точностью до 1 г;

- сита с отверстиями в 1 и 2 мм;

- стеклянную мензурку емкостью 100 см3 с сантиметровыми делениями;

- метр или линейку с миллиметровыми делениями;

- ведро или бачок для размешивания глины;

- доску для мятья на ней глины;

- соляную кислоту (водный 10%-ный раствор), которую следует держать в стеклянном флаконе с плотно притертой стеклянной пробкой;

- хлористый кальций;

- формочку для изготовления образцов;

- дощечки для сушки образцов и для раздавливания шариков; деревянную чурку для сгибания жгутиков;

- тетради для записи результатов испытаний.