Из обработанной и подготовленной глины формуют кирпичи, которые должны быть правильной формы, без искривлений, вмятин, с острыми углами и установленными размерами.

В процессе сушки и обжига глиняное изделие уменьшается в размерах. Поэтому при формовке сырца необходимо учитывать это обстоятельство и вырабатывать сырец такой величины, чтобы обожженное изделие имело стандартные размеры: длину 250 мм, ширину 120 мм и толщину 65 мм.

Общая усадка в сушке и обжиге бывает обычно около 8%. При такой усадке свежесформованный сырец должен иметь следующие размеры:

Формование сырца может производиться вручную наливным способом и на станках-хлопушках, на вертикальных конных прессах или на механизированных ленточных прессах.

Ручная формовка наливным способом

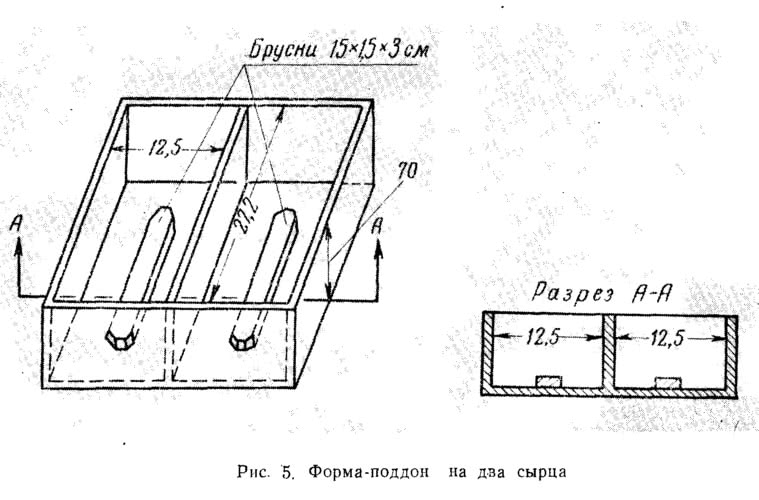

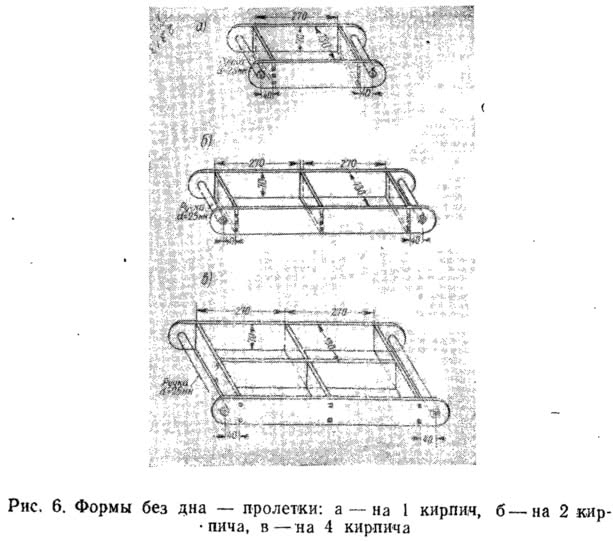

На рис. 5 изображена форма — поддон на два сырца, применяющаяся в Болгарии. На рис. 6 изображены формы — пролетки на 1, 2 и 4 сырца.

Формы следует изготовлять из лиственных пород дерева (дуб, береза, тополь). Формы из сосновых досок менее долговечны. Толщина стенок формы 20—25 мм. Верхние грани их сбивают упаковочным железом. С помощью одной формы можно сделать около 1000 шт. сырца в день. Каждый формовщик должен иметь запасную форму. Следовательно, при изготовлении 3000 шт. сырца в день надо иметь 6 форм.

В Болгарии вместо скалки применяют также металлическую скобу. Формуют сырец там следующим образом.

Подносчик подает формовщику кусок глины; формовщик скатывает его в овальный ком на чистом песке и плотно набивает глиной форму так, чтобы все углы ее были заполнены. Излишек глины удаляется металлической скобой.

Форма с сырцом передается укладчику, который относит ее на специально подготовленную площадку, где укладывает сырец для сушки. Освободившаяся форма посыпается песком и передается формовщику.

Иногда приемы работы могут меняться. Формовщик берет форму, окунает ее в воду, насыпает в форму немного песка из находящейся рядом кучи и встряхивает, чтобы песок покрыл стенки формы, остаток песка высыпает обратно, а форму кладет на стол. Затем рукой или резаком отделяет от лежащей на столе глины ком и с силой забрасывает его в гнездо формы. Опытные формовщики в один прием заполняют сразу две формы. Когда все гнезда формы заполнены, формовщик берет плавающую в воде скалку и снимает излишки глины, а поверхность затирает мокрой ладонью.

Иногда форму смачивают не каждый раз, а по мере надобности, чтобы к ее стенкам приставал песок.

Объем кома глины всегда должен быть больше объема сырца, чтобы полностью заполнить форму и избежать добавления ее. Эти добавочные куски глины при сушке или обжиге могут отвалиться.

В пролетках сырец формуется примерно таким же образом. Форму-пролетку песком не посыпают, а опускают перед каждым формованием в воду. Когда форма заполнена глиной, углы уплотнены, излишек глины срезан, формовщик берет форму за ручки и, повернув ее на бок, обрезает низ формы о край стола, снимая излишек глины и заглаживая нижнюю сторону сырца. Затем, держа форму боком, относит ее на площадку для сушки сырца.

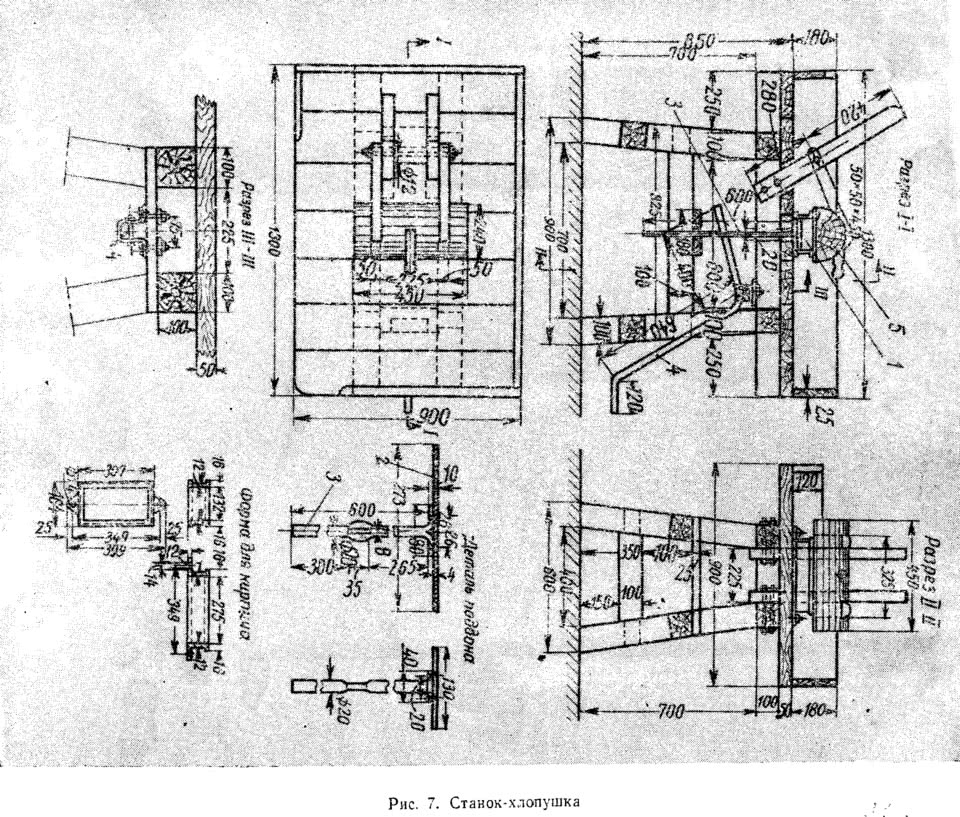

Ручная формовка сырца на станке-хлопуше

Формовка на станке-хлопуше производится следующим образом: на дно формы укладывают железную пластинку, смоченную водой и посыпанную песком. Стенки формы также смачивают водой. Затем формовщик берет ком глины, 'окатывает его в песке и забрасывает в форму, не задевая стенок. Левой рукой формовщик берется за ручку бойка 5 и несколько раз ударяет им по комку глины, чтобы тот раздался и заполнил углы. Одновременно формовщик берет правой рукой горсть песка и как только первый раз наклоняет боек, чтобы ударить по кому глины, бросает песок на боек, по которому он рассыпается и попадает на ком глины, благодаря чему она к бойку не пристает. Бросать песок на ком глины не следует, так как он не рассыпается по поверхности глины равномерно, а попадает между -стенками формы и глиной довольно толстым и неравномерным слоем. -После обжига песок осыпается и на кирпиче получаются раковины в тех местах, где было много песка.

После нескольких ударов бойком излишек глины снимают скалкой, а поверхность сырца заглаживают мокрой рукой. После этого следует запылять сырец песком, тогда он лучше выдерживает действие сухого ветра. Затем поддон выталкивается педалью 4, и формовщик левой рукой сдвигает сырец вместе с металлической пластинкой — листком к себе, а правой рукой подхватывает его снизу и относит на приготовленный тес. При установке сырца к тесу прикасаются сперва листком и поворачивают сырец на ребро, устанавливая его правильно без перекоса. Листок надо снять с сырца, не повредив его, не оставив на сырце следив от пальцев.

Для этого листок берут двумя руками с торцев снизу, беря указательным пальцем за торец листка, а большим и средним упирая снаружи в листок. Тогда на сырце остаются только небольшие вмятины от указательных пальцев. На станке-хлопуше сырец делается из более плотной глины, чем при наливном способе формовки, поэтому его можно укладывать для сушки не на плашок, а сразу на ребро. Кирпич получается более правильной формы и более прочный.

Формовка сырца на вертикальном конном прессе

Вертикальная конная глиномялка, изображенная на рис. 3, может служить не только для обработки глины, но и для формовки сырца. Для этой цели на выходное отверстие глиномялки ставится мундштук — конусная коробка, который придает глине, выходящей из глиномялки, форму четырехугольного бруса с острыми краями.

Брус имеет ширину и толщину, равные длине и ширине кирпича. Затем брус попадает на резательный столик, где разрезается на отдельные кирпичи.

Устройство мундштука и резательного столика описано в следующем разделе.

Механизированная формовка сырца

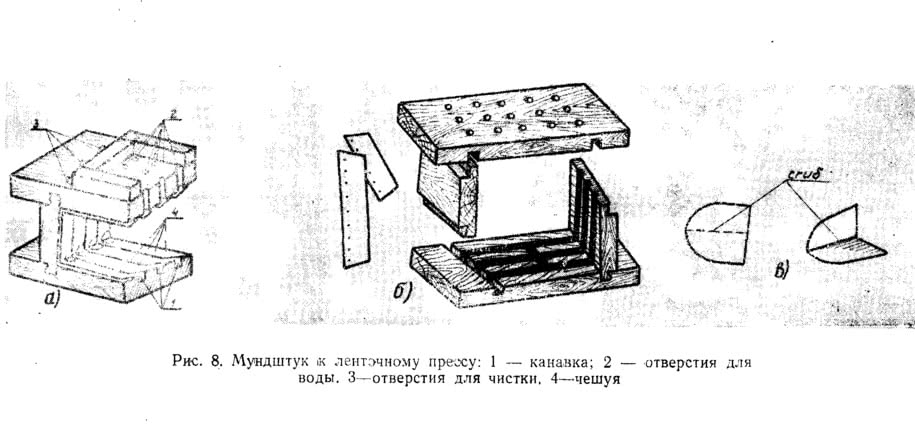

Мундштук (рис. 8) делается из четырех соединенных в шпунт досок (лучше всего дубовых) в виде бездонной конусной коробки. Изнутри на всех четырех стенках делают канавки шириной и глубиной в 1 см с расстоянием между канавками 3 см. В углах канавки примыкающих стенок должны совпадать.

В верхней стенке мундштука делают отверстия против канавок для подачи воды внутрь мундштука. Чтобы вода, налитая на верхнюю стенку мундштука, не растекалась, а попадала только в отверстия, по краям этой стенки прибивают брусочки. Получается коробка, в которой находится вода, орошающая мундштук. Воду внутрь мундштука можно подавать и через одно отверстие, просверленное в середине верхней стенки мундштука. В это отверстие вставляется железная трубка, на которую надевается резиновый шланг, соединенный с водопроводом.

Последний способ орошения применяется, когда воду подают под напором. Иногда канавки забиваются глиной. Для их очистки в стенках мундштука против каждой канавки имеются отверстия, затыкаемые деревянными пробками-колышками.

Для прочности мундштук стягивается железными болтами. Изнутри мундштук облицовывают стальными или латунными пластинками. Ширина пластинок около 5 см, толщина около 2 мм. Длина пластинок соответствует внутренним размерам мундштука.

Вначале у выходного отверстия мундштука прибивают крайние пластинки на всех четырех стенках. Ширина их — от края мундштука до первой канавки. Гвозди в пластинки вбивают только вдоль края, находящегося у канавки.

Вторые пластинки прибивают у края второй канавки. Эти пластинки перекрывают первую канавку и головки гвоздей, которыми были прибиты пластинки первого ряда.

Затем таким же образом прибивают остальные пластинки. В углах края пластинок соседних стенок пропаивают и заглаживают напильником. Удобнее концы смежных пластинок перекрывать железными уголками (см. рис. 8). Таким образом, внутри мундштука получается чешуя. Вода, поступающая •в канавки, проходит сквозь щели между пластинками, смачивает, их и облегчает скольжение глиняного бруса. Чтобы пластинки не прилипали друг к другу и не закрывали щели длй прохода воды, гвозди, которыми прибиваются пластинки, должны иметь высокие головки. На эти головки опираются перекрывающие их пластинки и щели остаются всегда открытыми.

Необходимо иметь в запасе мундштук, чтобы быстро заменить последний, если сн выйдет из строя.

Выходящий из мундштука глиняный брус попадает на резательный столик (см. рис. 5), где разрезается на отдельные кирпичи. Каретка столика движется на колесиках по двум направляющим вперед и назад. Столик и каретка имеют две горизонтальные плоскости, по которым скользит брус. Эти плоскости орошаются водой. В передней части каретки имеется упорный щиток, в который упирается движущийся глиняный брус и двигает вперед каретку. Когда брус дошел до упорного щитка, рабочий опускает дугу, прикрепленную на шарнирах к каретке.

На дуге натянуты две проволоки, разрезающие брус на кирпичи. Расстояние между проволоками точно равно толщине кирпича, так же, как и расстояние между упорным щитком и пер/вой проволокой. Разрезав брус, проволоки уходят в щели, сделанные в каретке. Рабочий-резчик отодвигает каретку по ходу бруса, отчего упорный щиток уходит вниз и рабочий-съемщик снимает два сырца со стола каретки и ставит их на тачку или вагонетку, на которых сырец отвозят для сушки.

Резательная проволока часто рвется из-за попадания в глину твердых включений и по другим причинам. Во избежание остановки агрегата необходимо всегда иметь у пресса запас резательной проволоки с петлями для быстрой замены разорвавшейся.

При резке глиняного бруса надо следить за тем, чтобы он выходил из мундштука прямо, без перекосов.

Направление глиняного бруса можно изменять, ослабляя крепление мундштука к прессу с одной стороны и подтягивая с другой.

Резательные проволоки должны быть туго натянуты, расстояние между ними должно точно равняться толщине сырца.

Резательный столик должен стоять устойчиво, его верхние плоскости должны быть строго горизонтальны. Верхняя плоскость столика, по которой движется брус, должна быть на 3 мм ниже выходного отверстия мундштука.

Снимать сырец с резательного столика надо, взяв его осторожно ладонями за постели, не трогая углов и ребер, чтобы не смять сырец. Ставить его также надо осторожно, посыпав тачку или полки вагонетки песком или опилками во избежание прилипания сырца.

Резательные проволоки надо время от времени очищать от налипших на них корней и т. п.

Глину в агрегат надо подавать равномерно, с одинаковой влажностью. Слишком плотная глина перегружает пресс (нагревается головка и цилиндр пресса), слишком жидкая глина пробуксовывает в цилиндре пресса и сырец легко теряет правильную форму.

Зазор между стенками цилиндра и шнековыми лопастями не должен превышать 5 мм.

Брус должен иметь правильную форму, четкие углы и ровные грани.

Если на брусе, выходящем из мундштука, появляются трещины, вымоины, бороздки, разрывы углов («драконов зуб»), необходимо принять меры к их устранению.

Трещины на брусе появляются при малоувлажненной плотной глине, когда она нагревается в цилиндре и головке пресса. В этом случае необходимо отрегулировать увлажнение массы.

Вымоины бывают при подаче большого количества воды в мундштук, особенно при большом напоре.

Бороздки появляются при попадании посторонних включений между чешуйками мундштука или задирании самих чешуек.

Разрыв углов («драконов зуб») бывает при недостаточном поступлении воды в мундштук, при засорении мундштука, при тесном прилегании чешуек одна к другой, затрудняющем поступление воды. При появлении «драконова зуба» надо тщательно прочистить мундштук или через отверстия, сделанные для этой цели, или, если этого окажется недостаточно, снять мундштук, промыть и прочистить его, исправив чешую.

По окончании работы необходимо выработать всю глину из глиномялки и пресса до прекращения выхода глины из мундштука, вымыть резательный столик, очистить и посыпать песком рабочие места у пресса. Отверстие мундштука надо закрыть мокрым мешком.

При длительных остановках агрегат полностью очищается от глины, мундштук снимается, промывается, очищается и опускается в кадку с водой.

Техническая характеристика агрегата СМ-296А:

- Производительность по кирпичу-сырцу в шт/час до — 1500

- Потребляемая мощность в квт — 20

- Число оборотов шнекового вала пресса в мин. — 39

- Число оборотов приводного вала в мин. — 156

- Диаметр приводного шкива в мм — 1120

- Число оборотов вала глиномялки в мин. — 39,5

- Число оборотов вала барабана транспортера в мин. — 39,5

- Скорость движения ленты транспортера в м/сек. — 0,56

- Длина — 8100

- Ширина — 4800

- Высота до уровня пола — 2555

- Заглубление приемной воронки — 600

- Общий вес агрегата (без электродвигателя) в кг — 3650