Распространенный в технической литературе термин «структура» используется с несколькими смысловыми значениями, которые необходимо четко разграничивать.

Состояние структуры вещества подразумевает степень упорядочения слагающих его молекул, атомов. В зависимости от этого вещество может характеризоваться аморфной, нестабильной субмикрокристаллической и стабильной кристаллической структурой. Состояние структуры вещества определяют многие его свойства, в том числе и способность к конденсации. Можно условно считать, что в этом смысле рассматриваемое понятие характеризует микроструктуру в отличие от макроструктуры, которая характеризует соотношение между твердой фазой и порами определенной конфигурации в материале. Макроструктура является следствием технологических воздействий на вещество.

Свойства строительных материалов, в том числе и теплоизоляционных, определяются как состоянием структуры вещества, из которого их получают, так и макроструктурой, формирующейся в результате технологических переделов. Согласно закону створа (по И. А. Рыбьеву), «оптимальной структуре соответствует комплекс наиболее благоприятных показателей строительных и эксплуатационных свойств конгломерата».

К оптимальным структурам теплоизоляционных материалов относятся такие, которые характеризуются максимальными значениями пористости с равномерным распределением пор и заполнителя по объему. При использовании связующих для получения теплоизоляционных материалов необходимо еще одно условие — наличие непрерывной прослойки вяжущего при минимальном водотвердом (водоцементном) отношении.

Наиболее полно оптимальные структуры теплоизоляционных материалов охарактеризованы в работах А. П. Меркина и Ю. П. Горлова. В соответствии с этими работами оптимальные ячеистые, волокнистые и зернистые структуры обладают рядом рассматриваемых ниже специфических признаков.

Оптимизация ячеистой структуры

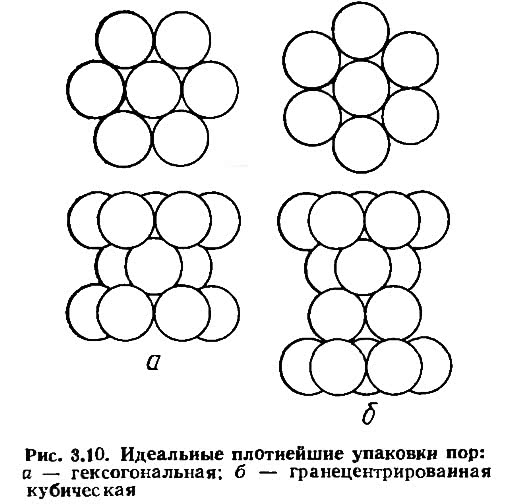

Если поры представить в виде шаров одинакового диаметра (идеальный случай), то возможны два вида их плотнейшей упаковки: гексагональная и кубическая гранецентрироваиная (рис. 3.10).

Пористость, создаваемая шарами без учета толщины перегородок,

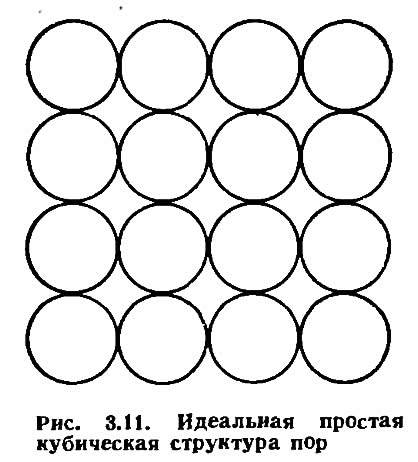

Все другие возможные упаковки будут характеризоваться меньшей пористостью. Например, пористость простой кубической структуры (рис. 3.11)

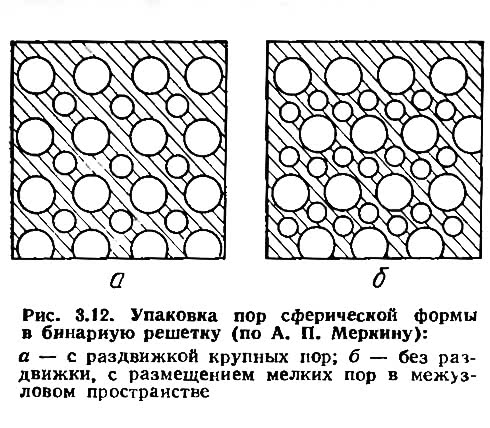

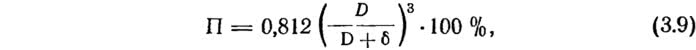

Данные значения пористости являются максимально возможными для сферических пор одного диаметра и не зависят от его размера. С учетом толщины межпоровых перегородок пористость будет еще меньше.

|  |  |

где ? — толщина межпоровой перегородки.

Предельное значение пористости в этом случае 81,2 %.

В реальных материалах в межпоровых перегородках формируются капиллярные и гелевые поры. Так, в ячеистых бетонах на долю капиллярной пористости приходится 5—12%, на гелевую — 1,5—2,5 %. Количество этих пор возрастает с увеличением расхода вяжущего.

Наличие капиллярной пористости снижает строительно-эксплуатационные свойства теплоизоляционных изделий, в то же время ее влияние на теплофизические показатели незначительно.

Наименьшую пористость и наибольшую прочность имеют межпоровые перегородки с глянцевой поверхностью.

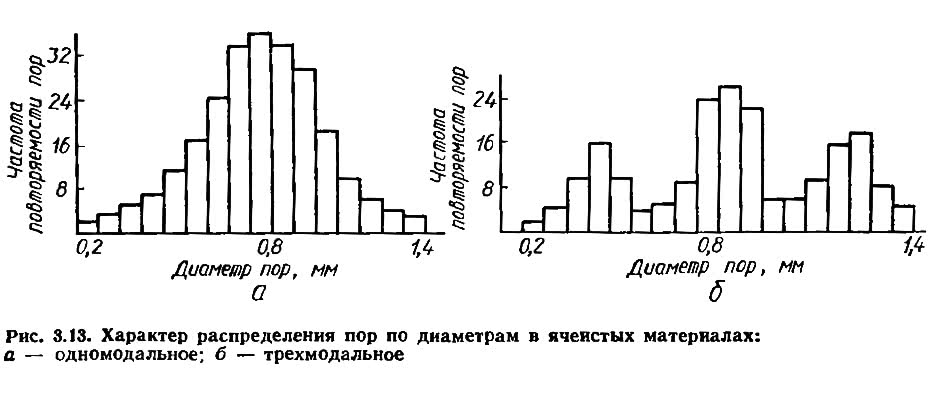

Таким образом, для ячеистых материалов оптимальной является структура с равномерно распределенными в объеме полидисперсными замкнутыми порами, деформированными в правильные многогранники, разделенными тонкими, плотными и одинаковыми по сечению глянцевыми меж-поровыми перегородками. Форма пор при этом приближается к правильному додекаэдру (двенадцатиграннику).

Максимально достижимые в производственных условиях значения ячеистой пористости и соответствующие им минимальные показатели средней плотности приведены в табл. 3.8.

Оптимизация волокнистой структуры

При создании волокнистой структуры используемые в материале волокна в большинстве случаев являются плотными и характеризуются пористостью, близкой к нулевой. Поэтому считают, что пористость волокнистых материалов представлена порами, образующимися между волокнами. Возникающие поры в таких условиях не имеют определенной формы и представляют собой систему сообщающихся между собой воздушных полостей.

Значительное влияние на свойства волокнистых материалов оказывает размер поперечного сечения волокна. Уменьшение диаметра волокон снижает количество дефектов его структуры. Это вызывает увеличение прочности волокон и, как следствие, возрастание прочности волокнистого, например минераловатного, ковра. Однако при этом увеличивается количество твердой фазы в единице объема всего материала, что вызывает уменьшение размера пор и ослабление конвективного теплообмена. В связи с этим снижается теплопроводность волокнистых материалов.

При значительном снижении диаметра волокна теряют упругость, в результате чего образуются материалы с повышенной средней плотностью и теплопроводностью. Диаметры минеральных волокон должны быть 6—8 мкм.

Поперечное сечение волокон должно быть круглым, так как в этом случае уменьшается средняя плотность материала и доля контактной теплопроводности.

Гладкая поверхность волокон без утолщений, перегибов, трещин повышает их прочность.

Таким образом, для волокнистых материалов оптимальной яв ляется структура с минимальным содержанием твердой фазы, представленной волокнами оптимального диаметра и обеспечивающей упругость и неслеживаемость волокнистого каркаса при заданных нагрузках. Рациональная длина волокна определяется технологией их получения, а диаметр — прочностными и упругими свойствами вещества.

Оптимизация зернистой пористости

Пористость материалов зернистой структуры слагается из пористости самих зерен и межзерновой пористости. У эффективных материалов с зернистой структурой вклад межзерновой пористости и пористости самих зерен в общую пористость приблизительно одинаков.

Пористость зерен чаще всего бывает ячеистой закрытой (стеклопоры, гранулы пенополистирола) или открытой (перлит, вермикулит). Первый вид наиболее желателен.

Максимальное значение межзерновой пористости достигается при неплотной упаковке зерен одинакового диаметра.

Состояние поверхности (гладкая или шероховатая) незначительно влияет на межзерновую пористость, хотя можно было бы ожидать, что зерна с неровностями создадут меньшую межзерновую пористость. Неплотная упаковка в этом случае достигается за счет шероховатостей. Межзерновая пустотность гранул в виде шаров составляет 40—50 %, а щебня — 43—48 %.

Большое значение для зернистой структуры имеет размер гранул. Несмотря на то что межзерновая пустотность не зависит от размера зерен, желательно все же использовать зерна малого диаметра. Это объясняется тем, что в таком случае формируются меж-зерновые пустоты с малым диаметром пор. Такие поры уменьшают теплопроводность материала и повышают прочность системы.

Различают два вида зернистой структуры — нестационарную и стационарную.

Нестационарная зернистая структура создается у засыпных теплоизоляционных материалов. Прочность системы определяется силами механического трения между частицами.

Стационарная зернистая структура формируется у теплоизоляционных материалов и изделий с применением связующих. Ее прочность определяется адгезионными и когезионными свойствами вяжущего в местах контакта с зернами. Применение очень мелких зерен или зерен с шероховатой поверхностью в этом случае нецелесообразно, так как возрастает расход связующего.

Таким образом, оптимальной нестационарной зернистой является структура с мелкими высокопористыми зернами монофракционного состава, оптимальной стационарной зернистой структурой — структура, состоящая из высокопористых зерен увеличенного размера и монофракционного состава со сферической уплотненной поверхностью.