Выдержка изделий из ячеистого бетона перед автоклавной обработкой оказывает значительное влияние на качество материала, что связано с физико-химическими процессами, протекающими в нем в этот период. Продолжительность и температурно-влажностный режим этого периода чрезвычайно важны, так как все дефекты доавтоклавного твердения (трещины, нарушения структуры) в процессе запаривания не «залечиваются», а наоборот, раскрываются.

На многих заводах качество сырца определяют осмотром или периодическим испытанием контрольных образцов-кубов. Более рациональными и оперативными являются методы контроля структурообразования ячеистой массы с помощью импульсно-акустических установок, кондуктометрических методов (по изменению электросопротивления, изменению ЭДС гальванодатчика и др.). Момент, когда пластическая прочность сырца, независимо от его размеров, равна 0,09 МПа, определяет оптимальный период времени доавтоклавной выдержки. Обычно он составляет 3—5 ч для газосиликата и газобетона, получаемого по литьевой технологии, 0,5—1ч — по вибрационной технологии и 6—9 ч — для пенобетонных и пеносиликатных изделий.

Автоклавная обработка изделий из ячеистых бетонов производится при избыточном давлении 0,8—1,6 МПа и температуре 174—200°С в среде перегретого или насыщенного пара. Основной задачей обработки изделий из ячеистых бетонов и ячеистых силикатов является создание наиболее благоприятных условий для синтеза новообразований в системах CaO—SiO2—Н2O, СаО—Al2O3—SiO2—Н2O, представленных широкой гаммой сырьевых компонентов. Цель такой обработки — превращение исходного сырья в искусственный конгломерат заданной формы и прочности с конденсационно-кристаллизационными структурными связями, которые формируются за счет возникновения водостойких фазовых контактов между частицами гидратирующегося вяжущего.

Автоклав, по мнению П. И. Боженова,— это своего рода реактор, в котором осуществляется синтез соединений с определенными свойствами. Он позволяет использовать не только слабоактивные вещества, но и вещества, которые в обычных условиях не проявляют вяжущих свойств.

Установлено, что при автоклавной обработке наибольший относительный прирост прочности дают минералы, медленно твердеющие в нормальных условиях. Так, по данным Л. А. Малининой, прирост прочности С3А после автоклавирования при 0,8 МПа составляет 90 % от 28-суточной прочности при твердении в нормальных условиях, C4AF — 114, C3S — 129, C2S — 192 %. И если повышение давления обработки ведет к интенсификации роста прочности C2S, то для C3S это приводит к падению прочности. Последнее говорит в пользу применения техногенных продуктов, содержащих низкоосновные силикаты кальция, например нефелиновый шлам (до 85 % C2S), металлургические граншлаки, золы и пр.

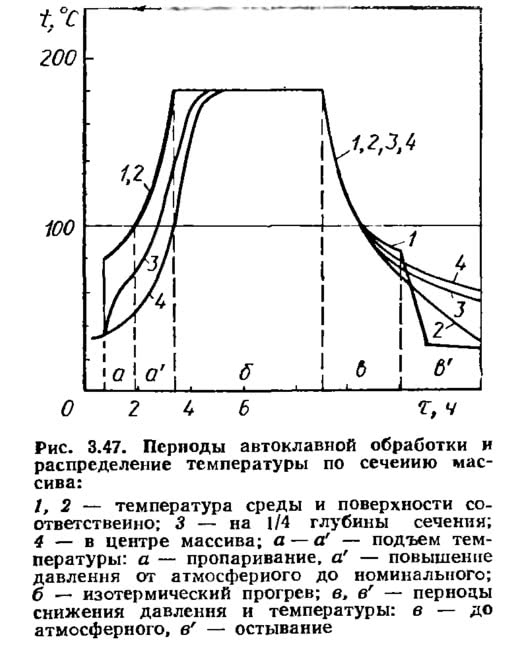

Весь процесс автоклавной обработки условно делят на три основных периода: подъем давления и температуры; изотермический прогрев; снижение температуры и давления.

Первый период

Первый период начинается с момента пуска пара в автоклав и продолжается 1—3 ч. Для этого периода характерны преимущественно физические процессы. Прогревается материал двумя путями: за счет теплопроводности и теплотой конденсирующегося пара, проникающего в глубь материала через поры. Период характеризуется резким повышением влажности в изделиях с 60 до 90 %, достигающего максимума к концу периода, а также наличием двух антагонистических процессов — структурообразования и деструкции, вызванных перепадами по сечению температуры, давления и миграцией влаги. К моменту выравнивания температуры по объему влажность также выравнивается. Важно выдержать такой режим, при котором структурообразующие процессы преобладали бы над деструктивными.

Главное назначение первого периода — создание благоприятной водной и температурной среды как основы для протекания дальнейших физико-химических процессов, в частности для растворения гидроксида кальция. При его взаимодействии с кварцем в первую очередь в реакцию вступают гидроксильные ионы, присутствующие за счет гидролиза Са(ОН)2. Гидратируя молекулы SiO2, они образуют гидраты, аквакомплексы, которые более реакционноспособны по отношению к катионам Са++. В результате образуется гель

К концу первого периода, когда имеется в избытке пересыщенный раствор Са(ОН)2, а растворимость кварца еще мала, под влиянием температуры в известково-песчаных композициях или гидратирующемся цементе начинается процесс кристаллизации из геля высокоосновных гидросиликатов кальция типа C2SH2, C2SH(A). Механическая прочность их относительно невелика. Кроме того, в дальнейшем происходит перекристаллизация, сопровождающаяся падением прочности.

Второй период

Второй период (изотермический прогрев) характеризуется стабилизацией параметров процесса, установлением наибольших давлений и температуры, а также максимальным ростом прочности материала. Продолжительность этого периода определяется соответствием максимальной прочности параметрам теплоносителя и составляет 4—8 ч.

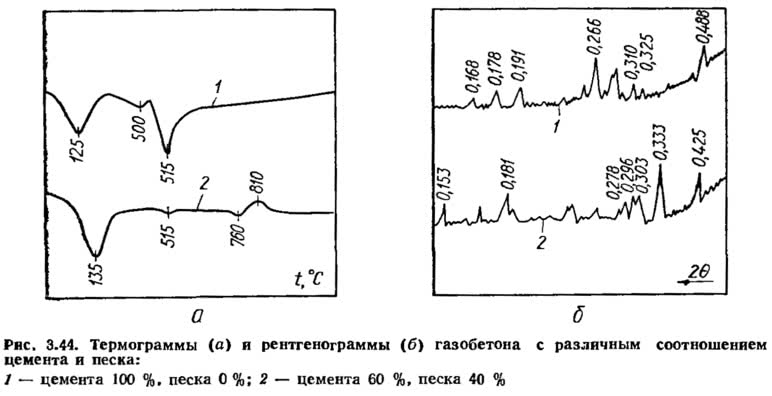

По мере повышения давления и температуры растворимость оксида кальция в поровой жидкости понижается (при 150°С она составляет 0,17, при 190°С — 0,08 г/л), а кварца — возрастает (при 160°С — 0,07, при 200°С — 0,24 г/л). Это приводит к преимущественному образованию низкоосновных гидросиликатов кальция типа CSH(B), тоберморита и к переходу высокоосновных соединений, устойчивых при избытке извести, в низкоосновные при ее недостатке.

Чем выше температура в автоклаве, чем дисперснее частицы носителя Si02, тем интенсивнее процесс формирования стабильных низкоосновных кристаллических гидросиликатов тоберморитовой группы.

Свойства некоторых гидросиликатов кальция приведены в табл. 3.17. Эти данные свидетельствуют о предпочтительности присутствия в составе новообразований низкоосновных соединений типа CSH(B), тоберморита, ксонотлита и т. п., обеспечивающих высокую прочность материала.

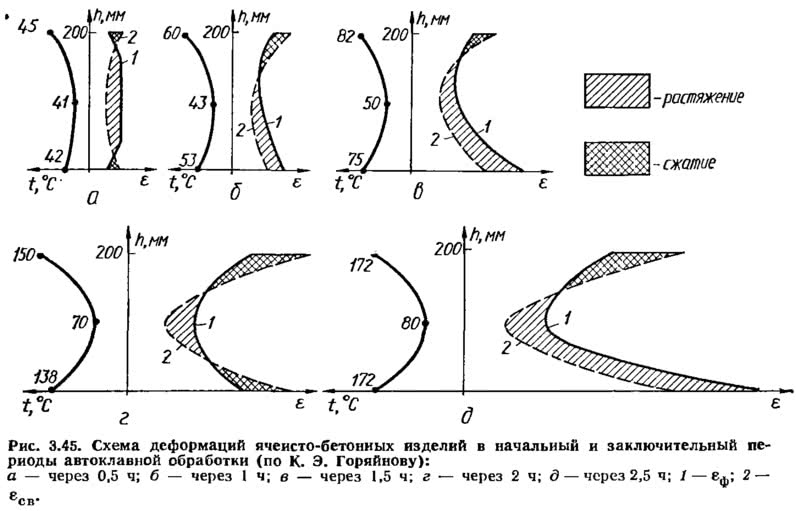

Изучение К. Э. Горяйновым с сотрудниками деформативности ячеистых бетонов в процессе автоклавной обработки, в частности в период подъема температуры и давления, показало, что расчетные свободные деформации ?св могут значительно отличаться от фактических деформаций ?ф. Это объясняется конфигурацией и габаритами изделий, неравномерностью его влажности и другими причинами. Разность между свободной деформацией и фактической обусловливает возникновение внутренних напряжений в изделии (рис. 3.45). Деформации при напряжении сжатия

Деформации при напряжении растяжения

где ?с.сж — собственные деформации сжатия; ?с.р — собственные деформации растяжения; ?св — свободные деформации; ?ф — фактические деформации.

Соответственные напряжения

где ?с.р — собственные напряжения растяжения; Ер — модуль упругости; ?пост.р — предельные остаточные напряжения растяжения; ?пр.я.б — предельное напряжение растяжения ячеистого бетона.

Таким образом, из приведенных данных следует, что необходимым условием на первой стадии обработки является соблюдение неравенства собственных напряжений в любой точке объема изделия и предельно допустимых напряжений на разрыв ячеистого бетона в этот момент:

Для избежания этих опасных напряжений разработаны рекомендации по регулированию теплового режима в автоклаве в этот период.

Применение продувки или вакуумирования в начале первого периода требует несколько повышенной прочности сырца по сравнению с беспродувочным режимом автоклавирования. Этим требованиям отвечает сырец ячеистого бетона, полученный по вибротехнологии или по обычной литьевой, но с большим периодом доавтоклавной выдержки. Кроме того, получению прочного сырца ячеистого газобетона способствует применение ускорителей газовыделения — NaOH, КМЦ и других, когда за счет ускорения реакции температура внутри массива поднимается до 80°С, что уменьшает температурный градиент при пуске пара или продувке и вакуумировании.

Продолжительность третьего периода определяют из условия прохождения через поверхность изделия такого количества пара, объем которого не вызвал бы опасных растягивающих усилий. При этом также учитывают предельно допустимые температурные деформации. На этой стадии наиболее вероятно появление трещин из-за большего давления внутри изделия, чем в объеме автоклава. Происходит как бы самовзрывание материала изнутри.

Характер возникающих напряжений аналогичен возникающим в первом периоде. Именно поэтому снижать давление в автоклаве следует плавно, без резких сбросов пара или используя ступенчатый режим снижения давления.

По данным Б. 3. Чистякова, безопасная продолжительность понижения давления с 0,8 МПа до атмосферного составляет 2—2,5 ч.

В настоящее время, согласно данным ВНИИТеплоизоляции, средний коэффициент загрузки автоклавов составляет 0,37. Оборачиваемость автоклавов 1—2. Наиболее высокая оборачиваемость автоклавов на заводах, производящих газосиликат и газобетон, — 1,45—1,94, в то время как при изготовлении пенобетона она составляет лишь 1,26. Обработка изделий производится в основном при давлении 0,8 МПа, некоторые заводы (Ивановский ЗСК и др.) обрабатывают газобетон при давлении 1 МПа и выше. Продолжительность тепловой обработки ячеистого бетона на предприятиях страны