Пластично-вязкие материалы по назначению бывают обмазочными, обмазочно-уплотняемыми, приклеивающими, затирочными и шпатлевочными. Их выпускают в виде мастик, асфальтовых растворов и бетонов.

Мастики состоят из органического вяжущего вещества, минерального наполнителя и добавки (пластификатора, стабилизатора и пр ). В зависимости от вида вяжущего мастики могут быть битумными, битумно-полимерными, битумно-резиновыми, дегтевыми, дегтеполимерными, гудрокамовыми, гудрокамполимерными.

Битумные мастики по условиям применения бывают холодными и горячими. Наполнителями в них служат хризотил-асбест VI или VII сортов, молотый известняк, тальк, трепел, зола-унос. Наполнитель повышает теплостойкость и уменьшает хрупкость мастики. Теплостойкостью мастики называют максимальную температуру, при которой мастика не вытекает в течение 5 ч из слоя толщиной 2 мм, склеивающего два куска пергамина, расположенных под углом 45° к горизонту.

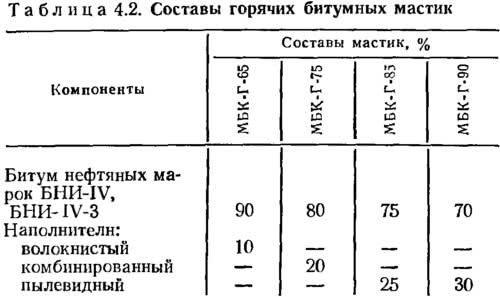

В табл. 4.2 приведены составы горячих битумных мастик, используемых при кровельных работах (ГОСТ 2889—80).

Технология горячих мастик заключается в смешивании расплавленного битума при температуре 180—185°С с предварительно высушенным наполнителем.

Холодную битумную мастику приготавливают смешением нефтебитума, разбавителя, наполнителя, а также пластифицирующих и антисептирукчцих добавок. В качестве разбавителя обычно используют лигроин, уайтспирит, зеленое масло. Теплостойкость мастики 70°С. Затвердевание протекает в первые двое суток.

Асфальтовые бетоны и растворы получают введением крупного или мелкого заполнителя в смесь битума с наполнителем. Примерные составы асфальтовых бетонов и растворов приведены в табл. 4.3.

Свойства битумов регламентируются требованиями ГОСТ 22245—76 и 11955—82.

Технология асфальтовых бетонов заключается в нагреве сырьевых материалов и их смешении. Вначале перемешивают заполнители и наполнитель, а потом смешивают все с горячим битумом.

ГОСТ 9128—84 и 12801—84 регламентируют показатели основных свойств дорожных асфальтобетонов.

К пластично-вязким материалам относят также и герметизирующие мастики, которые предназначены для заделки и уплотнения наружных и внутренних швов, стыков, отверстий. Наибольшее распространение получили резинобитумная мастика Изол-Г-М, уплотняющие мастики марок УМ-20, УМ-40, УМ-60.

Резинобитумная мастика Изол-Г-М содержит резины (от старых автопокрышек) 7—15%, битума 60—78, кумароновой смолы 2—6, наполнителя до 25, канифоли до 6 %. Состав мастики уточняют в лаборатории в зависимости от качества сырьевых материалов. Ее можно применять как в холодном, так и в горячем состоянии. При использовании в холодном состоянии в состав мастики вводят растворитель (до 30 %) — лигроин, бензин, зеленое масло.

Составы уплотняющих мастик приведены в табл. 4.4.

Технология уплотняющих мастик состоит в перемешивании компонентов при 100—120°С. Мастики обладают следующими физикомеханическими показателями: вязкость при 50°С — 2·103...3·104 Па·с, относительное удлинение — не менее 200 %, водопоглощение через сутки — не более 0,3 %, температуроустойчивость — от —45 до +80°С, температура хрупкого состояния — 45°С.