Тепловые агрегаты для получения силикатного расплава различаются возможностью переработки определенных видов сырья при использовании разного топлива или энергии.

Вагранки

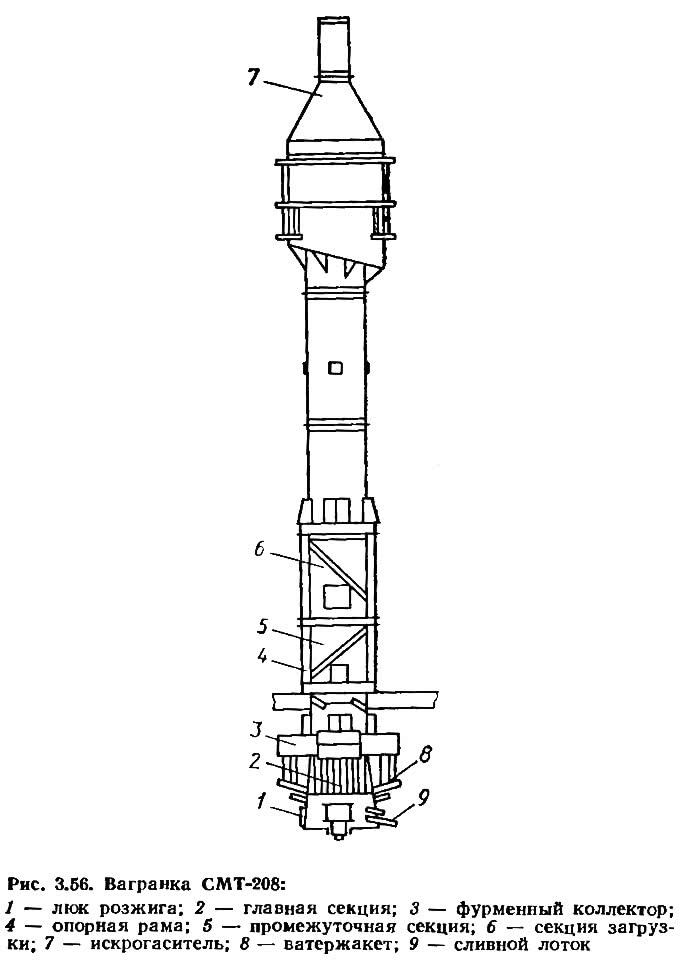

Загрузочная секция оснащена двумя окнами: загрузочным и смотровым. Загружают сырье в вагранку через загрузочное окно, оснащенное механизмом загрузки, который представляет собой водоохлаждаемый лоток, поворачивающийся вокруг горизонтальной оси. В нерабочем положении лоток закрывает загрузочное окно.

Загружаемые в вагранку шихта и кокс поочередно попадают на распределитель шихты, а с него — в зону подогрева, где происходит удаление адсорбционной и химически связанной воды, а по мере опускания шихты — декарбонация MgCO3 (при температуре более 600°С) и СаСO3 (при температуре выше 900°С) с выделением СОг.

В процессе плавления шихта постепенно опускается и попадает в зону плавления, где при температуре 1500—1800°С переходит в жидкое состояние и поступает в нижнюю часть вагранки — горн. Здесь расплав накапливается и гомогенизируется по составу и температуре. Оптимальная высота горна 600—750 мм. Из горна минеральный расплав выпускают через летку на сливной лоток. Летка выполнена в виде отверстия диаметром 55—65 мм в водоохлаждаемом корпусе, вставляемом в специальный проем ватержакета. Ватержакет — это металлический цилиндр с двумя стенками, между которыми постоянно циркулирует охлаждающая вагранку вода, предохраняющая ее корпус от перегрева. Металлический кожух печи выше ватержакета футерован огнеупорными керамическими материалами. Через сливной лоток минеральный расплав направляется на волокнообразующее устройство.

Для ускорения процесса растворения тугоплавких составляющих размеры их кусков должны быть меньшими, чем легкоплавких. Помимо размера кусков легкоплавкого и тугоплавкого компонентов необходимо соблюдать оптимальное соотношение между объемами тугоплавкого и легкоплавкого компонентов. В противном случае возможно неполное растворение тугоплавких компонентов в легкоплавких.

Для интенсификации горения кокса в зону горения поддувают воздух через два ряда фурм-отверстий фурменного пояса (коллектора). Образующиеся в ходе процесса плавления газы поступают в шахту вагранки.

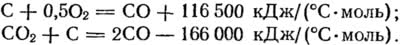

За счет неполного сгорания кокса или восстановительной реакции выше зоны горения при соприкосновении уходящих газов с раскаленным коксом может образовываться оксид углерода:

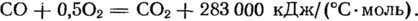

При этом происходит потеря теплоты, поэтому над загрузочным окном имеется устройство для дожигания оксида углерода по реакции, идущей с выделением энергии:

Теплота уходящих газов и от дожигания оксида углерода используется для подогрева дутьевого воздуха.

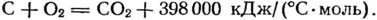

При полном сгорании кокса реакция сразу идет с образованием СО2 и выделением большого количества теплоты:

Для очистки отходящих газов применен искрогаситель мокрого принципа действия. Запыленные отходящие газы осаждают водной аэрозолцю. Охлажденные и очищенные ваграночные газы выбрасываются в трубу, установленную в верхней части искрогасителя.

Работа вагранки автоматизирована. Управление работой лотка, контроль температуры охлаждающей воды в загрузочном лотке, распределение шихты — автоматическое. Предусмотрены системы сигнализации перегрева и контроля температуры корпуса искрогасителя. Кроме того, контролируется и выдается оператору соответствующая оперативная информация о падении температуры в камере дожигания и дутьевого воздуха, регулируется расход воды в расходном баке. Предусмотрен дистанционный розжиг и контроль наличия пламени в камере дожигания.

К недостаткам вагранок, работающих на твердом топливе, относятся: низкий КПД использования теплоты; недостаточная однородность расплава и стабильность истечения его струи; высокие удельные затраты на топливо; применение кокса обусловливает низкие санитарно-технические условия эксплуатации установки.

Достоинства вагранок: высокая производительность; простота конструкции, не требующая высоких капитальных затрат; простота в обслуживании; возможность их остановки и быстрого пуска; небольшие габариты. Поэтому вагранка, особенно при использовании ее в комплекте с четырехвалковой центрифугой,— наиболее перспективный плавильный агрегат для получения минеральной ваты. Постоянно производится поиск путей модернизации вагранок с целью повышения их эксплуатационных характеристик.

Печи

Печи для получения силикатного расплава применяют любого типа: ванные, шахтно-ванные, печи-шлакоприемники для переработки в минеральное волокно огненно-жидких шлаков, электродуговые, циклонные, конверторные и др. В качестве топлива, как правило, используют жидкое топливо (мазут) и газ.

По способу утилизации теплоты отходящих газов печи делят на регенеративные и рекуперативные. Рекуперативные печи более экономичны по затратам теплоты, однако для их сооружения требуются более огнеупорные материалы.

Ванные печи имеют производительность 25—50 кг/(м2·ч), которая зависит от формы пламени, его тепловой радиации, направления, температуры в печи и др.

К достоинствам ванных печей можно отнести: их некритичность к прочности сырья, так как его загружают в измельченном состоянии с размером зерен 1—2 мм; простоту управления процессом варки и достаточно высокую степень гомогенизации расплава; возможность применения фильерного способа, уменьшающего потери расплава.

К недостаткам относят: большие производственные площади (в 3—4 раза большие, чем под вагранку); сложная подготовка сырья за счет большего измельчения и перемешивания; в 2 раза больший расход теплоты и электроэнергии. Но в конечном счете рентабельность производства минеральной ваты, полученной по ванному способу, по сравнению с ваграночным, приблизительно одинакова за счет применения дешевого топлива и повышения качества волокна.

Шахтно-ванные печи применяют для получения минеральной ваты из горных изверженных пород — габбро, диабаза, базальта и других пород. Конструктивные особенности этих печей обусловлены спецификой используемого сырья и получаемого расплава, характеризующихся высокой температурой плавления и коротким интервалом вязкости. По этой причине в ванных и шахтно-ванных печах бассейны имеют наибольшую глубину не более 400 мм, так как провар идет лишь в поверхностном слое расплава.

Печь-шлакоприемник позволяет перерабатывать огненно-жидкие шлаки в минеральное волокно. Печи-шлакоприемники (печи-запасники) более экономичны за счет снижения затрат на капитальные вложения и тепловую энергию. Отпадает необходимость в создании участков подготовки сырья, хранения шихты, резко уменьшаются теплозатраты на получение расплава.

Металлургический огненно-жидкий шлак в ковшах вместимостью 6—20 т с температурой 1250—1350°С доставляют к печам-шлакоприемникам и сливают в них по чугунному желобу. При необходимости, в зависимости от вида шлака, его подшихтовывают недостающими компонентами, которые подают прямо в ковш с огненно-жидким шлаком или из бункера добавок в лоток во время его слива. Печь оборудована горелками, установленными в объеме печи и в выработочной части для поддержания необходимой вязкости расплава.

К серьезным недостаткам печей для переработки огненно-жидких шлаков относят трудности корректировки состава расплава и его гомогенизации, что отражается на качестве продукции и сдерживает более широкое их внедрение.

Электродуговые печи позволяют применять тугоплавкое сырье за счет возможности развития в них высокой температуры. Конструктивно электродуговая печь представляет собой водоохлаждаемый металлический котел диаметром 2,5—3 м, футерованный изнутри. Поверх футеровки находится гарнисаж (слой застывшего расплава), наличие которого необходимо для избежания расплавления футеровки и перехода ее в расплав с изменением его химического состава. Толщина слоя гарнисажа меняется в зависимости от теплового режима печи, который должен исключить полное растворение слоя и обнажение футеровки.

Плавление производится с помощью трех подвижных электродов, местоположение которых может меняться в процессе получения расплава.

Параметры плавки легко регулируемы. Электродуговая печь позволяет получать минеральное волокно, отличающееся высокой жаростойкостью.

Циклонная печь конструктивно состоит из вертикальной печи, ванны для приема расплава, бункера с питателем для подачи шихты, рекуператора, дымососа и системы подачи воздуха, воды и топлива. За счет особенностей конструкции циклонной печи обеспечивается повышенный тепло- и массообмен сырьем и аэродинамическим потоком раскаленного газа, в струе которого происходит тепловая обработка сырья. На установку волокнообразования расплав поступает из приемной камеры через фильеры или летку. Положительным качеством установки является ее компактность.

Целесообразность применения этих печей обусловлена использованием мелкокускового сырья, например отходов минераловатного производства.

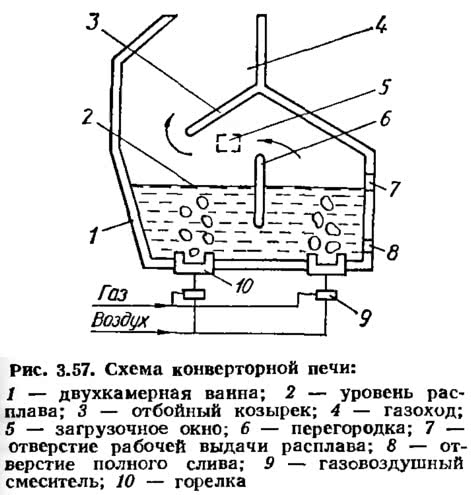

Печь конверторного типа является установкой непрерывного действия. Горючая газовоздушная смесь подается внутрь конвертора, где поджигается. Шихту загружают сбоку, через загрузочное окно. Эти печи высокопроизводительны, экономичны, позволяют работать на шихте любой гранулометрии.

Целесообразность использования печи той или иной конструкции зависит от многих причин, в частности от вида сырья, его состава и состояния, гранулометрии, требований к расплаву по вязкости, к качеству минерального волокна и области его применения. Сравнительные характеристики тепловой эффективности печей приведены в табл. 3.23. Хотя электродуговая печь является наиболее эффективным тепловым агрегатом, ее применение связано с повышенным расходом электроэнергии.