Пеногрунтосиликат — пористый материал, полученный путем смешивания различных грунтов или отходов производств с вспененным раствором жидкого стекла.

Введение в смесь порошкообразных добавок, реагирующих с жидким стеклом, приводит к быстрому ее твердению без тепловой, и тепловлажностной обработки.

В результате этого пеногрунтосиликаты выгодно отличаются от всех известных вспененных (пористых) материалов простотой изготовления, а также тем, что в виде заполнителей могут применяться не только молотые, но и рыхлые грунты и отходы производств в их естественном состоянии.

Получение пеногрунтосиликата возможно только при использовании пены как устойчивой во времени, так и способной удерживать во взвешенном состоянии немолотые частицы заполнителя.

Применяемая в настоящее время технология производства пе-нобетонов состоит из нескольких этапов. Путем быстрого перемешивания смеси из воды и пенообразователя получают пену. Отдельно приготовляют раствор, состоящий из вяжущего и мелкодисперсного заполнителя. Пену смешивают с раствором при быстром перемешивании и смесь выливают в формы. Отлитые изделия набирают прочность при длительной пропарке или тепловлажностной обработке в автоклавах.

Процесс получения пенобетонных изделий весьма длительный и трудоемкий, чем и можно объяснить малый объем производства пенобетона. Характерным в этом процессе является то обстоятельство, что объем смеси после перемешивания пены, вяжущего и заполнителя меньше объема пены до перемешивания.

Объясняется это тем обстоятельством, что пена, образованная из смеси воды, пенообразователя и небольшого количества стабилизатора-клея, не может сохранить свой первоначальный объем при смешивании с вяжущим и заполнителем, имеющими объемный вес больше единицы.

Такая пена не является достаточно устойчивой при немолотых заполнителях. По этой же причине она недостаточно устойчива во времени и не может сохранить постоянный объем в течение времени, необходимого для твердения материала в естественных условиях. Применение в виде вяжущего жидкого стекла, которое также служит стабилизатором пены, позволяет в значительных пределах повысить ее устойчивость.

В результате проведенных исследований установлено, что наиболее устойчивая пена получается при быстром перемешивании пенообразователя с жидким стеклом различного удельного веса. Чем выше удельный вес жидкого стекла, тем более устойчивая образуется пена.

Для получения пены описанным способом могут применяться все известные пенообразователи.

В лабораторных условиях пена получилась следующим образом. Смесь пенообразователя и жидкого стекла с силикатным модулем 2,33 и удельным весом 1,5 перемешивалась мешалкой, вращающейся со скоростью 500—800 об/мин. В результате получалась пена, объем которой превышал суммарный объем исходных материалов в три раза.

Пена сохранялась без особых изменений (кроме появления небольшого количества жидкости на дне сосуда) в течение 2—4 часов.

В результате смешивания пены с заполнителями (мелкодисперсными или с обычным немолотым речным песком) объем смеси увеличивался по сравнению с объемом пены.

При добавке к образованной пене воды в количестве 150 см3 на 1 кг жидкого стекла объем пены увеличивался более чем в полтора раза.

Последующая добавка 150 см3 воды на каждый 1 кг жидкого стекла привела к увеличению объема пены по сравнению с первоначальным объемом в два с половиной раза.

После добавления к пене еще 150 см3 воды объем ее увеличился более чем в четыре раза, а по сравнению с объемом исходных материалов — более чем в шесть раз.

При последующем увеличении содержания воды устойчивость пены падала. Получение пены путем предварительного вспенивания смеси воды и пенообразователя с последующим постепенным добавлением жидкого стекла приводит к худшим результатам — устойчивость пены уменьшалась.

Таким образом, добавлением воды или уменьшением удельного веса жидкого стекла можно регулировать объем получаемой пены.

Дальнейший процесс получения пеногрунтосиликата состоит из следующих операций. В полученную пену при быстром перемешивании засыпается заполнитель и добавка. После тщательного перемешивания смесь выливается в формы. Распалубка пеногрунтосиликатных изделий производится после приобретения ими достаточной прочности (0,5—16 часов в зависимости от химической активности введенной добавки), при которой они сохраняют полученную при отливке форму.

Дальнейшее нарастание прочности изделий может происходить на складе готовой продукции при хранении в естественных или влажных условиях, а также в результате сушки или тепловлажностной обработки. Условия хранения и виды ускоренной обработки зависят от вводимых в шихту добавок.

Таким образом, технология производства пеногрунтосиликата принципиально отличается от производства пенобетона.

Прежде всего при производстве пеногрунтосиликата пена образуется путем вспенивания вяжущего, жидкого стекла, одновременно являющегося и стабилизатором пены. При этом отсутствует отдельный процесс перемешивания вяжущего с заполнителем до смешивания с пеной, так как заполнитель засыпается во вспененное вяжущее.

Заполнитель может применяться мелкодисперсный или крупный немолотый и перемешиваться с пеной как в сухом, так и во влажном состоянии.

При производстве пеногрунтосиликата все операции могут осуществляться в одной емкости, а не в трех, как это имеет место при производстве пенобетона.

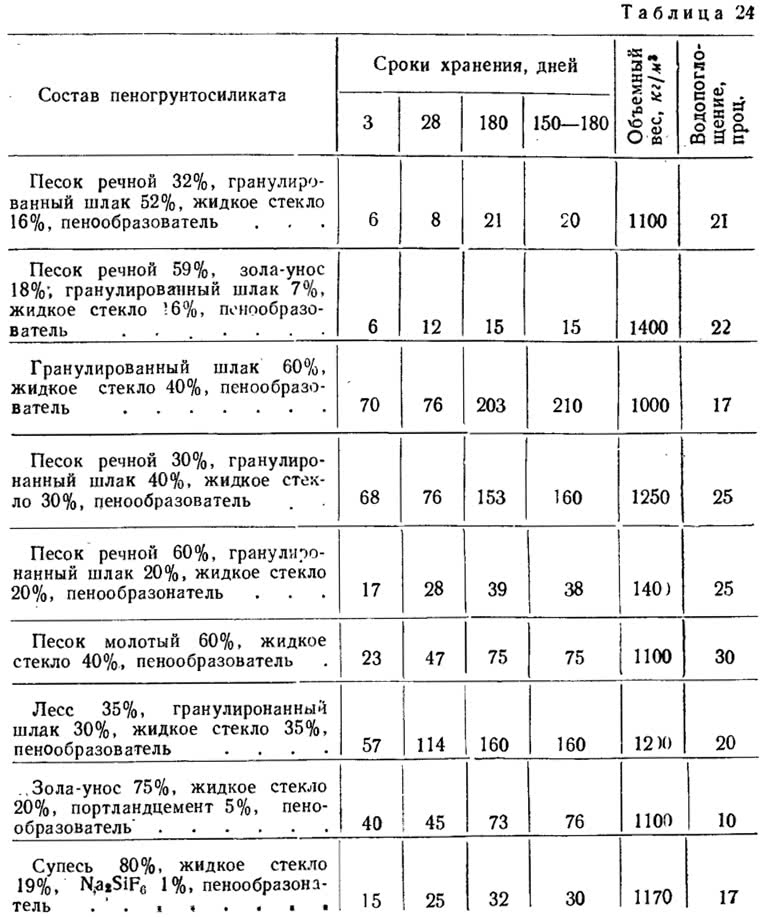

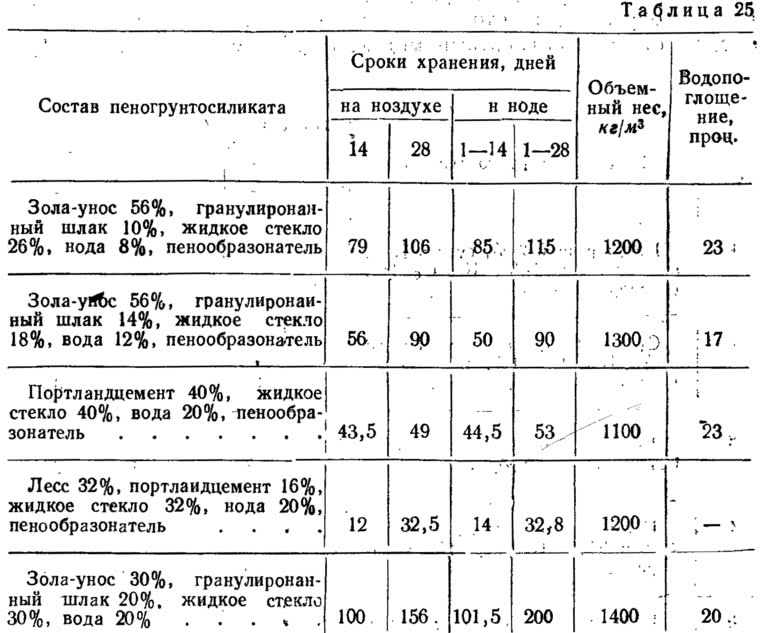

В табл. 24 к 25 приведены результаты исследований пеногрунтосиликатных образцов различного состава.

Образцы, результаты испытаний которых помещены в табл. 24, изготовлялись на жидком стекле с силикатным модулем 3,5 и удельным весом 1,4, а в табл. 25 на жидком стекле с силикатным модулем 2,33 и удельным весом 1,5.

Гранулированный доменный шлак во всех случаях применялся вибромолотый, а остальные заполнители — в их естественном состоянии, кроме песка, который в некоторых составах применялся вибромолотым, что соответствующим образом обозначено в приведенных таблицах.

В результате этих исследований предполагалось определить практическую возможность получения пеногрунтосиликатов без применения длительной тепловлажностной обработки и обжига, обладающих достаточной атмосфероустойчивостью и водостойкостью. Снижение их объемного веса рассматривалось как второстепенная задача, которая в данной серии опытов не была разрешена полностью.

Из приведенных результатов можно сделать, вывод..о возможности получения пеногрунтосиликатов описанным способом, а также о достаточной степени их водостойкости.

Прочность образцов увеличивается с увеличением их возраста. С увеличением содержания жидкого стекла растет прочность образцов при сжатии.

В результате исследований установлено, что при применении гранулированного шлака и низкомодульных стекол (силикатный модуль 2—2,5) образцы набирают прочность при водном хранении и тепловлажностной обработке, а при увеличении силикатного модуля жидкого стекла это явление постепенно исчезает.

Обращает на себя внимание тот факт, что при применении других добавок, особенно вибромолотах, водостойкость пористых, образцов вскоре после их изготовления несколько выше водостойкости образцов из плотных масс. Это можно объяснить тем, что при изготовлении пористых образцов происходит лучшее перемешивание компонентов, а также растворение добавки в жидком стекле и воде в результате интенсивного перемешивания, что приводит к ускорению реакции между ними.

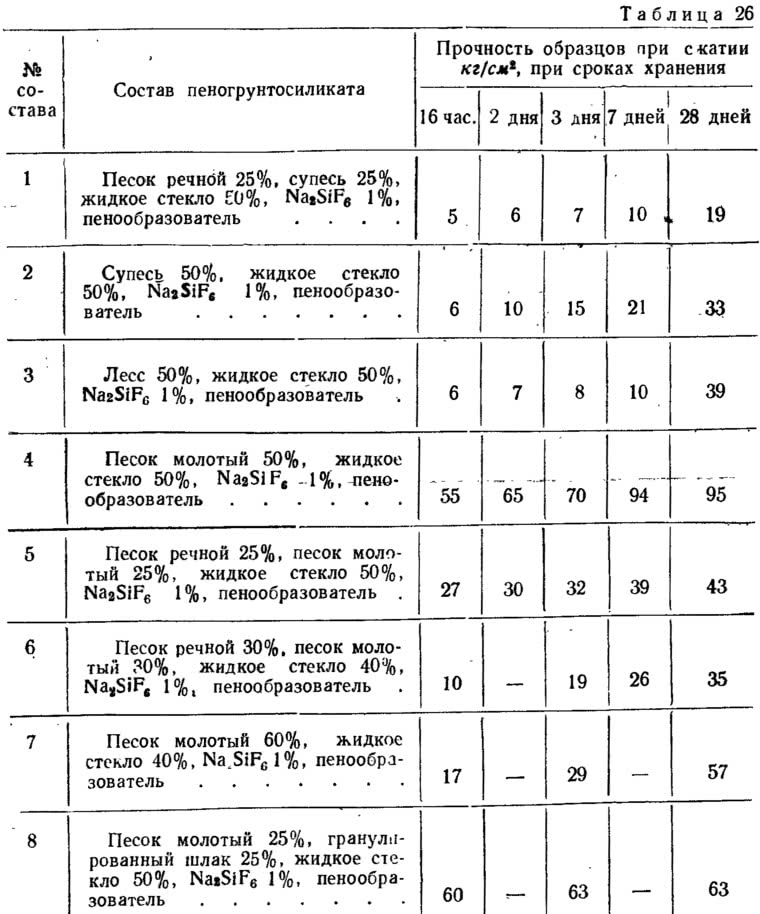

В табл. 26 приведены результаты испытаний пеногрунтосиликатных образцов, изготовленных на различных заполнителях и жидком стекле с силикатным модулем 3,03 и удельным весом 1,5.

Вспенивание жидкого стекла производилось при совместном быстром перемешивании его с пенообразователем гидролизованной кровью. В образованную пену, не прекращая перемешивания, засыпался сухой заполнитель. Во всех случаях количество заполнителя по весу принималось одинаковым. Независимо от дисперсности заполнителей при перемешивании их с пеной объем массы увеличивался, а выход массы во всех случаях получался примерно одинаковым.

Представляет интерес то обстоятельство, что через 16 часов хранения в естественных условиях образцы обладали прочностью при сжатии 6—55 кг/см2. Наиболее прочными оказались образцы, в состав шихты которых введен вибромолотый песок. Процесс нарастания прочности образцов может быть ускорен введением быстро реагирующих с жидким стеклом добавок.

Образцы состава № 8 были распалублены через 2 часа после изготовления. Объемный вес образцов всех составов примерно одинаковый 750—800 кг/м3.

Сравнительно низкая прочность составов № 1, 2 и 3, очевидно, объясняется применением жидкого стекла с модулем 3. При снижении силикатного модуля стекла до 2—2,3 прочность этих составов повышается примерно в три раза.

Следует отметить, что при применении низкомодульных стекол вводимые молотые добавки (песок, мел, лесс, зола-унос, котельный шлак) приводят к увеличению прочности образцов.

Приведенные выше составы нельзя считать оптимальными, они служат только доказательством принципиальной возможности получения быстро твердеющих в естественных условиях вспененных материалов на жидкостекольном вяжущем.

Данные, приведенные в табл. 25, свидетельствуют о том, что прочность образцов при водном хранении возрастает или остается такой, как при воздушном хранении.

В табл. 27 приведены данные испытаний пеногрунтосиликатных образцов, изготовленных на молотом песке и жидком стекле с различным модулем, с добавками в молотом виде гранулированного шлака или кремнефтористого натрия. Жидкое стекло во всех случаях применялось с удельным весом 1,5.

Примечание. Объемный вес образцов с добавкой гранулированного шлака оказался больше объемного веса образцов с добавкой Na3SiF6 в результате усадки последних.

Расход материалов на 1 м3 пеногрунтосиликата при введения добавки (молотого гранулированного шлака) следующий:

- Жидкое стекло — 500 кг

- Вода — 90 л

- Гидролизованная кровь — 9 л

- Песок молотый — 450 кг

- Гранулированный шлак — 250 кг

Порядок изготовления образцов следующий. Путем быстрого перемешивания воды и пенообразователя образовывалась пена, в которую заливалось жидкое стекло, а затем засыпались добавка и заполнитель. Полученная вспененная масса выливалась в формы. Часть образцов после 7 дней хранения на воздухе погружалась в воду на 21 день.

На основании данных, приведенных в табл. 27, и ряда других исследований можно констатировать, что применение вибромолотах заполнителей и упомянутых добавок позволяет получить пеногрунтосиликатные композиции, набирающие примерно 50% прочности в течение первых суток хранения в естественных условиях (при температуре 20±5°) и 80—90% прочности в течение семи суток. Эти материалы обладают достаточной степенью водо- и морозостойкости, в малых количествах поглощают влагу и трудно поддаются сушке. Увеличение содержания кремнефтористого натрия в шихте в этом случае приводит к увеличению прочности пеногрунтосиликата.

Твердение указанных в таблице композиций может происходить и в случае, если формы вскоре после заливки в них массы погружаются в воду.

Повышение или понижение температуры хранения изделий из пеногрунтосиликата соответственно ускоряет или замедляет процесс нарастания прочности.

Таким образом, на основании приведенных данных можно сделать вывод о возможности изготовления пеногрунтосиликатных композиций на базе различных грунтов и вспененного жидкостекольного вяжущего без применения обжига и других видов длительной обработки, обычно применяемых для изготовления вспененных строительных материалов.

Кроме естественных условий хранения, при изготовлении пеногрунтосиликатов возможно применение тепловой и тепловлажностной обработки.

На основании опыта изготовления экспериментальных крупных армированных стеновых пеногрунтосиликатных панелей заводом железобетонных изделий №1 управления промышленности стройматериалов г. Киева можно сделать вывод, что пеногрунтосиликат можно приготовить в обычной пенобетономешалке, а для формовки использовать опалубку, применяемую для изготовления панелей из керамзито- и пенобетона. В этом случае пенообразователь, вода и вяжущее (жидкое стекло) загружались в эмульсатор. Образованная в эмульсаторе пена сливалась в смеситель, в который засыпался заполнитель (в сухом виде). После перемешивания полученный пеногрунтосиликат выгружался в ковш и транспортировался к месту укладки.

Для изготовления пеногрунтосиликата может быть использован механизм, аналогичный пенобетономешалке. При этом мешалка для цементного теста должна быть заменена бункером-доза го-ром для подачи заполнителя.

Получение пеногрунтосиликатов, обладающих прочностью при сжатии 15—210 кг/см2 при объемном весе 700—1400 кг/см2 делает возможным применение их для ограждающих несущих армированных конструкций зданий.