При сухом способе получения жидкого стекла технологический процесс можно разделить на следующие операции: подготовка исходных материалов и составление шихты, плавка шихты и получение силикат-глыбы, получение жидкого стекла растворением силикат-глыбы или получение гидратированных щелочных силикатов.

В зависимости от заданного химического состава растворимого стекла и его силикатного модуля в шихту вводится соответствующее количество исходных материалов.

Описание способов получения

Карбонатный способ получения растворимого стекла нашел наиболее широкое применение в промышленности.

Он основан на взаимодействии при высоких температурах (1100—1500°) карбонатов натрия или калия с кремнеземом.

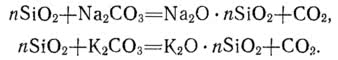

Реакция протекает по уравнениям:

Растворимое стекло по этому способу может быть получено в стекловаренных печах. Продолжительность плавки шихты исчисляется несколькими часами.

Расход материалов на 1 т силикат-глыбы (трисиликат натрия) при производстве его по карбонатному способу следующий (в кг):

- Сода Na2CO3 — 446

- Кремнезем SiO2 — 772

- Итого — 1218

При производстве силикат-глыбы иного модуля расход компонентов соответствующим образом изменяется.

Полнота и быстрота реакции между щелочными карбонатами и кремнеземом зависит от температуры и времени плавки, а также от размера частиц кремнезема. Измельчение кремнезема приводит к значительному ускорению процесса. Аморфный кремнезем реагирует со щелочными карбонатами более энергично, чем кристаллический.

При изготовлении низкомодульных растворимых стекол процесс протекает при более низких температурах, чем при изготовлении высокомодульных.

Образование щелочных силикатов с различными модулями, выражающимися целыми и дробными числами, объясняется способностью мета- и дисиликатов натрия и калия (Na2O·SiO2, Na2O·2SiO2, K2O·SiO2, K2O·2SiO2) в расплавленном состоянии растворять свободный кремнезем.

В начале процесса в результате взаимодействия карбоната натрия с кремнеземом образуется метасиликат натрия Na2O·SiO2, способный растворять кремнезем. Растворенный кремнезем, вступая в химическое соединение с метасиликатом, образует дисиликат натрия. Затем мета- и дисиликат, постепенно растворяя кремнезем, образуют более высокомодульные щелочные силикаты.

Аналогичные процессы происходят при образовании калиевых растворимых стекол.

Сульфатный способ получения растворимого стекла основан на взаимодействии при высоких температурах (1300—1500°) сульфата натрия с кремнеземом в присутствии восстановителя (чаще всего — уголь).

В общем виде процесс образования силиката натрия можно выразить уравнением

Однако это уравнение является только схемой, так как процесс образования щелочного силиката по сульфатному способу сопровождается большим числом сложных физико-химических процессов.

Реакция между Na2SO4 и кремнеземом даже при значительном повышении температуры протекает медленно и количественное доведение ее до конца является практически неосуществимым.

В целях ускорения реакции необходима добавка в шихту восстановителя для перевода Na2SO4 в Na2SO3, который и реагирует с кремнеземом.

Восстановителем могут быть различные органические вещества, содержащие углерод: древесные опилки, древесный уголь, смолы, каменноугольный пек и др. Древесные опилки и древесный уголь малозольные. Это позволяет их широко применять в производстве растворимого стекла.

Восстановитель, сгорая внутри расплава, присоединяет кислород, находящийся в Na2SO4, в результате чего последний переходит в сульфит натрия Na2SO3.

Уголь в шихту добавляется в количестве 3—7% по весу. Количество введенного в шихту восстановителя существенно влияет на свойства полученного растворимого силиката.

При недостаточном количестве восстановителя в расплаве остается Na2SO4, который не смешивается с дисиликатом натрия и кремнеземом, находящимся в избытке претив формулы Na2SiO3 и Na2Si2O5, и вызывает расслоение сплава.

При избытке углерода в расплаве получается сульфид натрия Na2S, образующий при взаимодействии с окислами железа сульфид железа FeS, окрашивающий растворимое стекло в темные цвета.

Необходимое количество восстановителя подбирается опытным путем в зависимости от содержания углерода в восстановителе, состава шихты и условий ведения технологического процесса.

Примерный расход материалов для получения 1 т силикат-глыбы (трисиликат натрия) следующий (в кг):

- Сульфат натрия Na2SO4 — 600

- Кремнезем SiO3 — 770

- Уголь С — 65

- Итого — 435

При сульфатном способе варки растворимого стекла применяется дешевое природное сырье — сульфат натрия, что определяет экономическую целесообразность этого способа.

Карбонатно-сульфатный способ позволяет применять для варки растворимого стекла в соответствующих количествах карбонат и сульфат натрия.

Введение в состав шихты карбоната натрия делает процесс получения растворимого стекла более простым.

Расход материалов на 1 г силикат-глыбы (трисиликат натрия) следующий (в кг):

- Карбонат натрия Na2CO8 — 232

- Сульфат натрия Na2SO4 — 358

- Кремнезем SiO2 — 772

- Уголь С — 38

- Итого — 1400

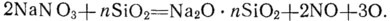

Нитратный способ получения растворимого стекла основан на взаимодействии при сплавлении кремнезема с натриевой или калиевой селитрой и характеризуется уравнением

Реакция нитратов с кремнеземом начинается при температуре 100°. Дальнейшее повышение температуры приводит к значительной интенсификации процесса.

Побочный продукт реакции — окисел азота — может быть использован для производства азотной кислоты.

Сравнительно невысокая температура, а также большая скорость процесса образования щелочных силикатов является основным преимуществом этого способа.

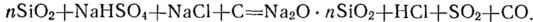

Бисульфатный способ получения растворимого стекла основан на взаимодействии при высоких температурах (1300°) бисульфата и хлористого натрия с образованием сульфата натрия, вступающего затем в реакцию с углеродом и кремнеземом.

Происходящий в этом случае процесс может быть выражен уравнением

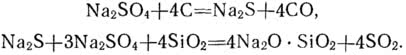

Сульфидный способ основан на предварительном получении сульфида натрия (Na2S) из сульфата натрия (Na2SO4) с последующим сплавлением его с кремнеземом.

Процесс получения щелочного силиката протекает по уравнениям:

Щелочной способ основан на сплавлении едкой щелочи NaOH или КОН с кремнеземом по уравнению

Процесс взаимодействия едкой щелочи с кремнеземом протекает при невысоких температурах с большой быстротой.

Кроме описанных способов получения силикат-глыбы, значительный интерес представляет получение ее по способу возгонки, предусматривающему получение щелочных силикатов из кварцевого песка и хлоридов натрия или калия при высокой температуре в присутствии водяных паров.

Реакция протекает по уравнению

Первые попытки организовать промышленное производство щелочных силикатов по этому способу производились в 40—50-х годах прошлого столетия.

Для получения растворимого стекла хлористый натрий возгонялся горячим газом, полученным в полугенераторной топке. Смесь горячих газов, паров NaCl и водяного пара с помощью вентиляторов протягивалась через шахтную печь, заполненную кусками кварца.

Образовавшийся в расплавленном состоянии силикат натрия стекал вниз на металлическую плиту и быстро охлаждался. Газообразный НСl улавливался в конденсационных сосудах, в которые он отводился с отходящими газами.

Щелочной силикат получается также путем обработки водяным паром нагретой до температуры выше 1000° шихты, состоящей из смеси поваренной соли и кварцевого песка. Шихта (две части кварцевого песка и одна часть поваренной соли) распределялась по тонкому слою песка, уложенному по кварцевому поду печи. Пар вводился через стальные трубки с мелкими отверстиями, расположенными под кварцевым подом.

В результате реакции, длившейся в течение часа, получалась рыхлая белая масса с большим количеством пор, образованных в результате выделения газообразного НСl.

Полученный продукт, кроме силиката натрия, содержал некоторое количество непрореагировавшего кремнезема и поваренной соли.

Вследствие недостаточной изученности условий, при которых можно получить удовлетворительный выход щелочного силиката, способ возгонки не получил распространения. Однако результаты дальнейшего изучения этого способа зарубежными и советскими учеными дают основания полагать, что получение растворимого стекла из дешевых и повсеместно распространенных материалов (хлориды натрия и кварцевый песок) способом возгонки является практически возможным.

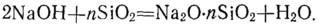

Печи для варки силикат-глыбы

В промышленности растворимое стекло производится карбонатным, сульфатным и карбонатно-сульфатным способами.

Примерная схема производства растворимого стекла по сухому способу предусматривает складирование сырьевых материалов, составление шихты, варку жидкого стекла, выпуск расплавленной силикат-глыбы, ее охлаждение, измельчение и растворение в воде, или же гидратацию. В случае гидратации растворение стекла производится на месте потребления растворимого стекла.

Растворимое стекло можно варить в тех же печах, что и обычное. Чаще всего для этой цели используют регенеративные газовые печи непрерывного действия. Печи нагреваются генераторным газом, жидким топливом, нефтью, мазутом, керосином или электричеством. Сырьевая смесь в печь загружается периодически, также периодически выпускается расплав силикат-глыбы. Варка стекла в печах ведется непрерывно.

Для устройства стекловаренных печей применяются достаточно огнеупорные материалы. Бассейны ванн стекловаренных печей, наиболее разрушаемые от действия щелочных карбонатов и сульфатов, чаще всего устраиваются из шамотного огнеупора. Своды и горелки печей выкладываются из динасового кирпича, изготовляемого из тонкоизмельченного кварцита с небольшой добавкой извести или глины.

В ванных стекловаренных печах шихта начинает плавиться с поверхности. Образующийся жидкий расплав стекает вниз, увлекая и растворяя зерна кремнезема, перемешиваясь с выделяющимся из карбонатов кальция и натрия углекислым газом. Остающаяся на поверхности сырьевая смесь, подвергаясь действию высоких температур, плавится и в свою очередь стекает вниз и т. д. В течение нескольких часов достигается полная проварка шихты. Вновь загружаемые порции шихты, располагаясь на поверхности расплава, постепенно переходят в расплав. Расплав периодически выпускается, образуя при охлаждении силикат-глыбу.

При варке растворимого стекла в печах периодического действия после получения однородной расплавленной массы она выпускается через отверстие в дне ванны. Продолжительность одной варки в таких печах 8—10 часов. Ванны печей опорожняются не полностью. Оставляемые 2—3 м2 расплавленной массы позволяют держать вновь загруженную сырьевую смесь на уровне горящих газов, выходящих из горелок.

Более производительными являются печи непрерывного действия, так как в них исключаются остановки печей для выпуска расплава и загрузки шихты.

Выпущенный из печей расплавленный силикат сливается по наклонному желобу на охлаждаемый водой металлический противень из чугунных плит или в вагонетки.

При остывании силикат растрескивается, что облегчает его выгрузку из вагонеток или съем с противней. Крупные куски силиката дробят до размеров 5—10 см и отправляют на склад, а затем растворяют в автоклавах. При растворении щелочного силиката в мешалках при атмосферном давлении он предварительно измельчается в порошок.

М. А. Матвеевым и А. М. Кузнецовым предложен способ непрерывного производства гранулированного растворимого стекла с одновременным получением жидкого стекла.

По этому способу непрерывно выпускаемый из печи в гранулятор расплав щелочного силиката подвергается грануляции в проточной холодной воде.

Гранулятор представляет собой наклонно установленный металлический желоб, в который из насадки водяного стояка параллельными струями, ударяющими в конец струи расплава, выбрасывается вода.

В результате резкого охлаждения расплав быстро застывает в виде твердых гранул с большим количеством мелких трещин. При этом в результате сохранения внутренней энергии (теплоты кристаллизации и большей части теплоты нагрева) повышается химическая активность гранулированного силиката.

Полученный таким образом силикат-гранулят с размерами зерен 0,3—2 мм, частично гидратированный при обработке водой легко растворяется в горячей воде при атмосферном давлении и постоянном перемешивании. Растворяют гранулированный силикат в разварочном котле, в который он подается с помощью системы транспортных устройств.

Грануляцию силиката целесообразно производить по замкнутому водному циклу, используя для грануляции одну и ту же воду, циркулирующую по замкнутой системе: гранулятор ? водопроводная магистраль ? водяной бак ? водопроводная магистраль ? гранулятор.

В этом случае сокращается расход воды, высокая температура воды способствует повышению степени гидратации гранулята, а следовательно, и повышению степени его растворимости в воде.

Отходящая вода, представляющая собой слабый раствор жидкого стекла, используется для последующего растворения гранулята.

Растворимое стекло можно варить и в других печах: шахтных конструкции С. С. Бермана, вращающихся конструкции Н. П. Красникова и В. С. Подъельского, горшкового типа и т. д.

Наиболее компактными и экономичными конструкциями для варки щелочных силикатов являются электрические печи непрерывного и периодического действия.

Конструкция электрической печи весьма проста и компактна, что объясняется отсутствием дымовых груб, боровов, генераторных установок и пр.

Согласно теоретическим расчетам, для производства 1 т силикат-глыбы в обычных печах, работающих на газообразном и жидком топливе, необходимо 230 кг условного топлива. Практический расход условного топлива достигает 430 кг. Расход топлива при варке щелочных силикатов в электрических печах сокращается в два-три раза.

Растворение силикат-глыбы

Растворение силикат-глыбы производится автоклавным, полу-автоклавным и безавтоклавным способом.

Автоклавное растворение силикат-глыбы производится в стационарных и передвижных автоклавах.

В стационарных автоклавах растворяются куски размером до 150 мм.

Автоклав доверху загружается кусками силикат-глыбы и заливается водой или слабым раствором жидкого стекла и нагревается с помощью пара. Растворение силикат-глыбы производится под давлением 6—8 атм. Время растворения зависит от модуля растворяемого стекла и его химического состава.

Процесс растворения содового стекла с модулем 2,5—2,6 длится примерно 4 часа, сульфатного с тем же модулем 5 часов, а стекла с модулем 2,8—3 не менее 8 часов.

В стационарном автоклаве Кировского механического завода, диаметром 1200 мм и высотой 1750 мм, в течение суток можно получить 8 т жидкого стекла.

При растворении в стационарных вращающихся автоклавах силикат-глыба загружается до половины его объема. Растворение щелочного силиката при давлении 4—5 атм длится около трех часов.

Расход пара и количество вводимой в автоклав воды должны соответствовать количеству воды, необходимому для получения жидкого стекла заданной концентрации. Обычно количество воды (по весу) берется в два-три раза большим, чем количество силикат-глыбы. При дозировке учитывается также конденсат пара, впускаемого в автоклав.

Вращающийся автоклав представляет собой цилиндр диамером до 2 м и длиной до 5 м. Емкость автоклавов 1—10 м3.

Автоклав вращается на горизонтальной оси со скоростью 6—8 об/мин. Одна из осей автоклава полая, через нее в автоклав подается пар.

Загрузка силикат-глыбы и наполнение автоклава водой производится через герметически закрывающийся люк, расположенный на цилиндрической его поверхности.

Мутный раствор жидкого стекла, полученный в результате неполного растворения силиката, отстаивается в специальных резервуарах.

Передвижной автоклав может быть установлен в кузове автомашины или на специально оборудованном автоприцепе.

Установка состоит из вертикального автоклава, локомобиля для получения пара, резервуара для сливания жидкого стекла, насоса для подачи воды и др. В нижней части автоклава установлена сетка или разборное дно, на которое укладывается силикат-глыба.

Производительность передвижного автоклава высотой 1800 мм и диаметром 1000 мм равна 8 г жидкого стекла в сутки.

В автоклав загружается примерно 1 г силикат-глыбы (в кусках), заполняющей 75% его объема. Этот же объем автоклава заполняется водой. В герметически закрытый автоклав впускается пар под давлением 6—7 атм. Пар, выпускаемый внизу автоклава, проходит через слой щелочного силиката, растворяет и перемешивает его.

Процесс растворения длится 2—2,5 часа. Полученное з результате растворения жидкое стекло давлением пара подается в отстойный резервуар.

Получение жидкого стекла в передвижном автоклаве на месте потребления значительно снижает его стоимость в результате экономии на таре и транспорте.

Полуавтоклавное растворение стекловидных щелочных силикатов производится в автоклавах низкого давления. В них растворяется гранулированный силикат или частично гидратированная силикат-глыба. Для этого силикат-глыба измельчается на дробилках до размеров зерен 8—10 мм, а затем размалывается в шаровых мельницах с небольшим количеством (15—20% от веса силиката) горячей воды. Можно растворять по этому способу не-гидратированную тонкоизмельченную (размер зерен до 0,5 мм) силикат-глыбу. Отработанный щелочной силикат и соответствующее количество воды загружают в автоклав. В закрытый автоклав, вращающийся со скоростью 4—5 об/мин, впускают острый пар. Растворение щелочного силиката длится 3—5 часов.

Для растворения 1 кг стекловидного силиката расходуется 1,5—2 кг пара.

При растворении гранулированного силиката по полуавтоклавному методу отпадает необходимость в предварительной его гидратации и помоле в шаровых мельницах.

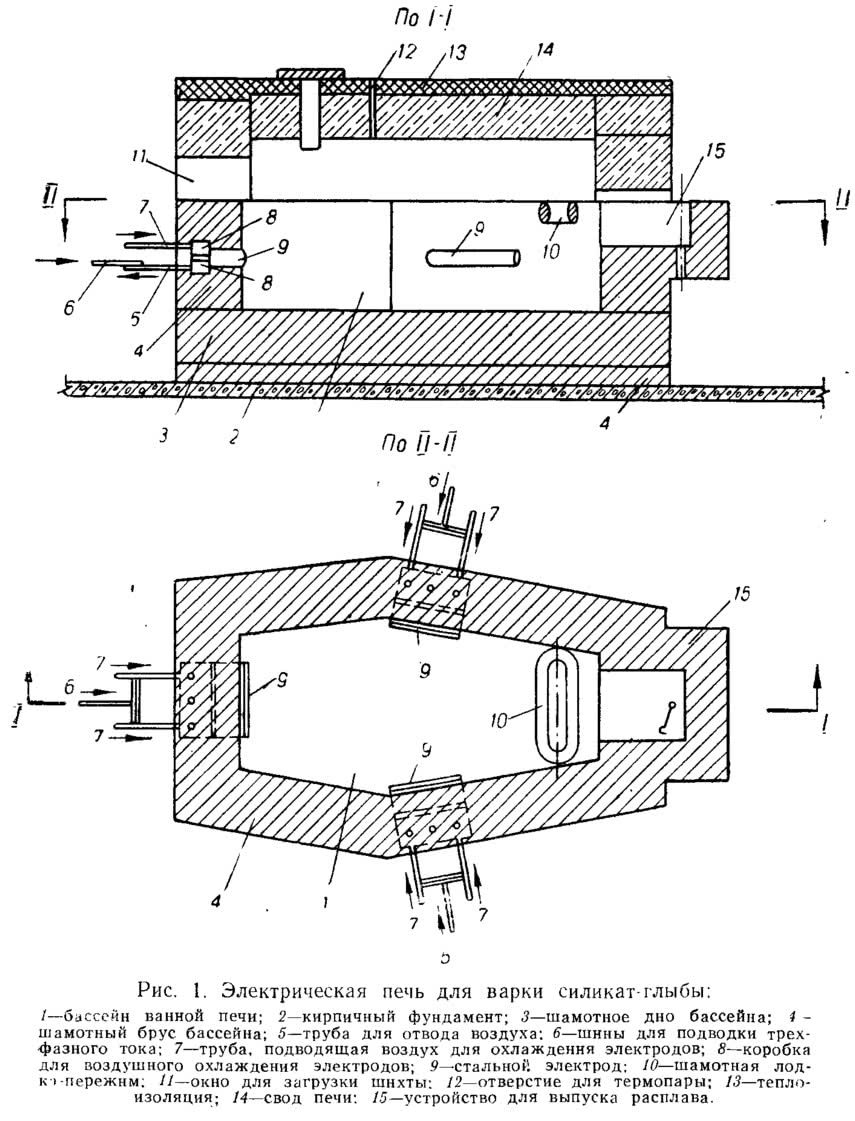

Безавтоклавное растворение щелочных силикатов имеет ряд преимуществ по сравнению с автоклавным и полуавтоклавным. Основным преимуществом этого способа является простота оборудования и ускорение процесса растворения до 3—4 часов.

Безавтоклавным способом растворяется гранулированный щелочной силикат или порошок с размерами зерен 0,5—1,5 мм, полученный в результате механического измельчения силикат-глыбы.

Более быстрому растворению подвергается гранулированный щелочной силикат в результате его частичной гидратации в процессе грануляции.

Растворение силикат-глыбы производится в следующем порядке. Силикат-глыба со склада подается в дробилку с размерами отверстий между колосниками не более 1 мм. Полученный порошкообразный силикат направляется в бункер-дозатор, из которого он загружается в разварочный аппарат. В разварочный аппарат вливается вода в количестве грех весовых частей на одну часть порошкообразного силиката.

Масса, непрерывно перемешиваемая вращающимися лопастями и поступающим паром, нагревается до температуры 95—100% при которой происходит ее растворение. Процесс растворения длится примерно 4 часа.

В разварочном аппарате, средний диаметр и высота которого равны 1,5 м, в течение суток может быть растворено 1,5 г силикат-глыбы и получено 4 г жидкого стекла. Аппарат может обогреваться паром, электричеством, а также любыми видами жидкого и твердого топлива.

Полученное таким образом жидкое стекло с помощью насосов, перекачивается в бак-хранилище.

Гранулированные стекловидные силикаты хорошо растворяются в воде при атмосферном давлении. При кремнеземистом модуле не выше трех гранулированный силикат может растворяться в аппаратах из листовой стали толщиной 5—6 мм.

Аппарат представляет собой открытый цилиндрический сосуд с соотношением диаметра днища к его высоте 1:1. Он снабжен лопастной мешалкой и в нижней части разборным дном с отверстиями диаметром 8—10 мм. К разборному дну прикрепляется сетка с размером отверстий до 0,6 мм. Между дном аппарата и разборным дном устанавливается змеевик открытого пара.

В аппарат наливают холодную воду, а затем загружают гранулированный силикат. Количество загруженного силиката не должно превышать 20% от объема аппарата, а количество воды берется из расчета: на одну часть гранулята — полторы части воды (по весу). Смесь нагревается паром, поступающим в змеевик аппарата под давлением 2 атм.

Перемешивается смесь лопастной мешалкой, вращающейся со скоростью 10—12 об/мин, и паром.

Растворение гранулированного силиката в таких аппаратах длится 8—10 часов.

Особый интерес представляет разработанная М. А. Матвеевым высокопроизводительная установка безавтоклавного растворения щелочных силикатов перегретым паром низкого давления.

Растворение щелочного силиката в виде порошка с диаметром зерен 1—1,5 мм, полученного в результате измельчения силикат-глыбы или силикат-гранулята, производится в две стадии в одном аппарате.

В первой стадии порошок гидратируется паром, а во второй — растворяется в горячей воде.

Верхняя и нижняя мешалки укреплены на валу, проходящем через крышку реактора и упирающимся в подпятник. В подпятнике устроены боковые отверстия для выпуска готового раствора. В крышке реактора устроены загрузочные отверстия.

После загрузки порошкообразного щелочного силиката в реактор пускают перегретый пар с температурой 160—180° и приводят в действие мешалки. В результате воздействия пара происходит гидратация порошкообразного щелочного силиката. По истечении одного часа без прекращения работы мешалок и подачи пара в реактор добавляется вода в количестве, превышающем в полтора раза вес загруженного порошка.

Через дырчатый диск вода и частицы гидратированного силиката попадают в камеру растворения, где перемешиваются нижней мешалкой и поступающим паром. Растворение длится примерно 45 минут, после чего производится слив раствора.

При внутреннем диаметре и высоте 300 мм в реактор можно загрузить 6 кг порошка стекловидного силиката. Производительность реактора таких размеров составляет 60 кг жидкого стекла в смену.

Увеличение габаритов реактора позволяет соответствующим образом увеличить его производительность.

Растворение стекловидных щелочных силикатов вышеописанными способами значительно облегчается при добавлении к воде 2—3 % (от веса силиката) едкой щелочи. Происходящее при этом снижение модуля жидкого стекла весьма незначительно и не оказывает существенного влияния на его качество.