Производство силикальцитных изделий, номенклатура которых очень велика, освоено .в заводском масштабе. В Советском Союзе первыми это дело начали на Таллинском заводе. Все остальные предприятия, выпускающие силикальцитные детали, работают по его технологическим данным. Поэтому мы в основном описываем отдельные виды продукции Таллинского завода.

Черепица

Расход извести — 310 кг/м3. На 1 м2 кровли требуется 15 черепиц.

Блоки для наружных стен

Расход извести — 185 кг/м3. Блоки кладут на сложном растворе, которым заливают и имеющиеся на торцах пазы. Подъем блоков производят при помощи вмонтированных в них металлических петель.

Пеносиликальцитные перегородочные плиты

Размеры плит — 400x800x100 мм; объемный вес их — 1200 кг/м3; на изгиб выдерживают 135 кг сосредоточенного груза при длине 800 мм.

Расход извести — 185 кг/м3.

Перемычки

Размеры: длина — 1250, 1500, 1750, 2000, 2250 и 2500 мм, ширина — 120 мм, высота — 750 мм (при длине до 2000 мм) и 150 мм (для длины 2250 и 2500 мм); армируются; прочность — 170—250 кг/см2.

Расход извести — 210 кг/м3.

Панели из армопеносиликальцита

Размеры — различные; объемный вес — 600—1100 кг/м3; прочность — 40—180 кг/см2; теплопроводность — 0,17—0,39 ккал/м. град. час.

Расход извести 250 кг/м3.

Канализационные трубы

Размеры: длина — 750 мм; диаметр — 150—400 мм; объемный вес массы — 1700 кг/м3; морозостойки, практически водонепроницаемы; при диаметре 150 мм трубы, формованные вручную, выдерживают сопротивление на излом 1500—2000 кг/пог. м., изготовленные червячным прессам — 2500—3000 кг/лог. м.

Расход извести — 235 кг/м3.

Небольшие стройдетали

Различные строительные и архитектурные изделия — столбы для веранд, наружные подоконные блоки, отопительные панели внутренних стен, блоки дымовых труб, фасадные плитки и архитектурные украшения и др.; объемный вес их — 1700—1800 кг/м3; морозостойки, водоустойчивы и прочны.

Расход извести — 220—250 кг/м3. Способы изготовления: литье, вибрирование и прессование.

Изделия сельскохозяйственного назначения

Объемный вес — 1700— 1800 кг/м3; морозостойки: выдерживают 50 циклов теплосмен при температуре — 15° (ГОСТ 7025—54).

Расход извести — 220—250 кг/м3.

Комплекты деталей для домов

Изготовлением комплектов стройдеталей для сборного строительства одно- и двухквартирный домой занялись первыми Таллинский силикальцитный и Казанский силикатный заводы.

Всего потребовалось 73 м3 силикальцита.

Наружные блоки сделаны двухслойные — с внутренней стороны имеют пеносиликальцитный слой. Несущие конструкции армированы железом. Прочность силикальцитных деталей — 275 кг/см2 при объемном весе 1650— 1700 кг/м3. Для их изготовления взята шихта из песка 90% + известь 10%. Помол производится в дезинтеграторе до удельной поверхности шихты 750 см2/г.

Стоимость 1 м2 жилой площади 950—1200 рублей.

В эксплуатации дома оправдали себя по своим теплотехническим показателям.

Дальнейшие усовершенствования технологии изготовления стройдеталей, прежде всего уменьшение типов блоков, снизит стоимость 1 м2 жилой площади до 700 рублей.

Сборные силикатные дома в Казани построены по иному способу. В то время как И. А. Хнит для удовлетворения теплотехнических требований применил псносиликальцит, казанцы придали блокам форму двутавра. При кладке такие блоки образуют в наружных стенах пустоты (60% от объема стены), которые засыпаются шлаком. Размеры блоков в плане — 40X40 см, толщина полок — 4—6 см, высота — 25 см.

Перегородки выполнены из блоков размером в плане 12x40 см, высотой 25 см с тремя вертикальными пустотами, составляющими 30% всего объема; все перемычки перекрытия сделаны из армосиликата.

Дома эти примерно на 30% дешевле аналогичных построек с кирпичными стенами и деревянными перегородками и перекрытиями. Эксплуатация домов подтвердила их высокие теплотехнические качества.

Примеры Таллинского и Казанского заводов доказывают целесообразность и экономичность производства построек из силикатных и силикальцитных деталей, изготовляемых индустриально. Следует как можно скорее создать домостроительные комбинаты для выпуска комплектов стройдеталей по типовым проектам.

В конце 1956 года на Таллинском силикальцитном заводе разработан новый проект жилого дома, предусматривающий максимальное сокращение расхода леса и скоростной монтаж деталей.

Дом — бесчердачный. Армопеносиликальцитные плиты перекрытия, положенные на стены здания, образуют с внутренней стороны потолок, а с наружной — кровлю, на которую наклеивают мягкий материал из битума. Перекрытие над подвалом укладывается тоже из армопеносиликальцитных плит, по которым стелится линолеум. Таким образом, на стропила, лаги и доски для пола совершенно не расходуется леса. Экономия достигает 70—90% от общей потребности его при постройке дома обычным путем.

Вполне понятно, сколь большое значение эта конструкция дома имеет для областей и краев СССР, где нет лесных массивов.

В настоящее время изготовление комплектов силикальцитных стройдеталей освоено уже на многих заводах нашей страны. Существенно возрос и ассортимент продукции. Для примера даем краткие сведения о производственной работе силикальцитного цеха Кировского завода (Ленинград).

Постройка осуществляется в поселке Дачном на территории в 9,4 га. В квартале размещается 73 здания, из них 66 жилых домов с 924 квартирами (рис. 14).

Полезная площадь застройки — 37789 м2, жилая — 25091 м2. Численность населения квартала — 2784 человека.

Дома — двенадцати- и восемнадцатиквартирные. Стоимость 1 м2 жилой площади —1000 рублей. Расход силикальцитных изделий для двенадцатиквартирного дома составляет 1,43 м3, для восемнадцатиквартирного — 1,36 м3 на 1 м3 жилой площади.

Вес изделий не свыше 1000 кг.

Строительство настолько хорошо оснащено подъемниками, автокранами и прочими механизмами для скоростного монтажа зданий, что бригада из 15 человек каменщиков и монтажников возводит трехэтажное здание за 15 дней.

Такие высокие показатели получаются в результате наличия недефицитного местного сырья — песка и извести; возможности организовать производство с высокой степенью механизации; компактности заводов и оборудования при большой их производительности и, наконец, отсутствия сезонности в работе.

Шпалы асбосиликальцитные

Для изготовления железнодорожных шпал в СССР расходуется ежегодно более 4 миллионов кубометров высокосортной деловой древесины. Кроме того, большое количество леса идет для шпал новых железнодорожных линий, подъездных путей промышленности и городского транспорта. Естественно, возник вопрос о замене древесины другим материалом, более доступным и дешевым. Таковым оказался аобосиликальцит, предложенный в 1952 году коллективом авторов, инженерами Г. Е. Скородумовым, М. П. Смирновым и И. В. Шлаковым. Новый материал представляет собой обычный силикальцит армированный асбестом.. В результате испытаний получены следующие показатели:

- 1) предел прочности на сжатие — 800 кг/см2;

- 2) предел прочности на растяжение, при изгибе — 100 кг/см2;

- 3) увеличение ударной вязкости в 300 раз;

- 4) водопоглощение при пропитке антраценовым маслом — 1,5%;

- 5) на замораживание выдерживает 300 циклов теплосмен и более.

Первые шпалы были уложены на ст. Обухово, Октябрьской железной дороги, в ноябре 1955 года. Эксплуатация подтвердила, что они вполне удовлетворяют техническим требованиям железнодорожного транспорта.

С целью упрощения технологии изготовления асбосиликальцитных шпал и снижения их себестоимости на основании первого опыта были сделаны новые эксперименты. Вместо асбеста стали использовать его отходы. Получают их при разработке горной породы асбеста. Отходы представляют собой среднезернистый песок с очень мелкими включениями волокнистого асбеста. Незначительное количество этих отходов применяют в качестве балласта на железных дорогах Урала, остальное же идет в отвал.

В Ленинградском институте инженеров железнодорожного транспорта разработаны и переданы производству технические условия на изготовление асбосиликальцитных шпал; их получают из смеси, в которой дано равное по весу количество вяжущего и заполнителя.

Вяжущее вещество — продукт совместного помола извести (25%) и кварцевого песка (75%). Содержание окиси кальция в извести — не менее 65%. Вибропомол до удельной поверхности шихты 5000 см2/г длится 15 минут.

После укладки в металлическую форму железного каркаса и силикальцитной массы их уплотняют на вибростоле в течение 3 минут и подвергают автоклавной обработке при 8—10 ати.

Полученные шпалы имеют прочность асбосиликальцитного камня: на сжатие — 600—800 кг/см2 и на растяжение при изгибе — 120—-150 кг/см2.

Описанный выше материал, безусловно, будет иметь широкое применение в изготовлении не только железнодорожных шпал, «о и других деталей. Практически доказана возможность армирования известково-песчаных изделий волокном.

Силикальцитные виноградные колья

В Советском Союзе ежегодно закладывают виноградники на десятках тысяч гектар. Так будет продолжаться всю семилетку.

Одно из основных условий для успешного роста и плодоношения винограда заключается в том, чтобы виноградники имели так называемые шпалеры, т. е. параллельные ряды кольев, устанавливаемые примерно в десяти метрах один от другого, к которым прикреплена проволока для подвязки лозы.

Издавна виноградные колья изготовляют деревянными, диаметром 10—16 см, длиной 2,25—2,5 м. При установке 500—600 кольев на гектар расходуется 10—18 м3 древесины.

Пока виноградники не занимали больших площадей, была возможность удовлетворять потребность в древесине, но сейчас, при столь грандиозном расширении посадок, необходимы десятки миллионов кубометров леса, который нужно срезать и доставить на места. Такое количество древесины лесная промышленность не может дать, тем более, что деревянные колья служат только 3—4 года, а затем их надо заменять.

В результате создавшегося положения встал вопрос об изготовлении кольев из железобетона. Но в этом направлении имеются большие затруднения, так как нужны огромные количества цемента и железа.

По проектам различных организаций на изготовление одного железобетонного кола идет в среднем 6 кг цемента и 2,5 кг железа. При установке 600 кольев на гектаре виноградников во всесоюзном масштабе за семилетку потребуются десятки миллионов тонн цемента и железа. Получить их виноградари не смогут. Надо прямо сказать, что положение с виноградными кольями чрезвычайно серьезное.

Все же некоторые работники ищут выход в перепроектировании кольев по сниженным расчетным нагрузкам, в строительстве новых цементных заводов, ориентируя виноградарей на железобетонные колья. Это в корне неправильно! Как бы ни снижать расход цемента и железа, потребность в них выразится в миллионах тонн и не будет удовлетворена. Затрачивать по 50—60 миллионов рублей на постройку новых цементных заводов могут лишь коллективы совхозов при особо благоприятно сложившихся местных условиях.

Следовательно, предлагать виноградарям железобетонные колья нельзя. Это — дорога на провал правительственного задания относительно посадки виноградинкой в текущем семилетии.

Как же решить проблему виноградных кольев?

Колья могут быть изготовлены в любых количествах лишь в том случае, если виноградари выполнят постановление ЦК КПСС и правительства СССР об использовании местных материалов в сельском строительстве.

Местные нерудные ископаемые, как песок, известь, глина, имеются в изобилии во всех областях в краях Советского Союза. Производство из них конструктивных деталей для строительства зданий и различных сооружений у нас освоено.

Автор брошюры и инженер Б. А. Даниленко еще в конце 1955 года предложили использовать силикальцит как местный материал для изготовления виноградных кольев и сооружения хозяйственных построек в винсовхозах.

Предложение прошло экспертизу и было принято в 1956 году Министерством промышленности продовольственных товаров СССР.

Экономическая целесообразность производства силикальцитных стройдеталей и виноградных кольев, подтвержденная экспертизами ЦНИИПСА, Таллинского опытного завода, а также Краснодарским, Молдавским и Ставропольским совнархозами, заключается в следующем:

- 1) не требуется портландцемента;

- 2) быстрота изготовления (16—18 часов);

- 3) снижение себестоимости в результате замены дерева и железобетона;

- 4) местная сырьевая база — песок и известь;

- 5) круглогодичный заводской выпуск деталей;

- 6) сокращение транспортных расходов.

Коротко информируя, можно указать, что Министерство сельского хозяйства поручило Всероссийскому научно-исследовательскому институту виноградарства и виноделия (ВНИИВВ) в Новочеркасске выполнить в содружестве с любым заводом все необходимое для внедрения силикальцитных кольев. Получив правительственное задание, институт занялся организационными мероприятиями. Таллинский НИИ стройматериалов и силикальцитный завод согласились принять участие в работе.

Силикальцитные виноградные колья могут быть различных конструкций и геометрических размеров, отвечающих местным требованиям.

Форма кола в поперечном сечении может быть круглая, прямоугольная, однотавровая, двутавровая и кольцевая. Размеры его сечения при определенной высоте устанавливают по формулам для расчета железобетонных конструкций. По расходу массы и металла наиболее экономичны колья двутавровые.

Качество силикальцитной массы для изготовления виноградных кольев нет надобности доводить до высоких показателей, так как это потребовало бы излишних затрат на помол извести и песка до тонины 5000—6000 см2/г. Поэтому достаточно получить предел прочности на сжатие до 300—400 кг/см2, морозостойкость — выдерживание без разрушения 40 циклов теплосмен, водопоглощение — 15%. Для антикоррозионной защиты от грунтовых вод нижний конец виноградного кола, который будет находиться в земле, необходимо гидрофобизировать, покрыв битумом.

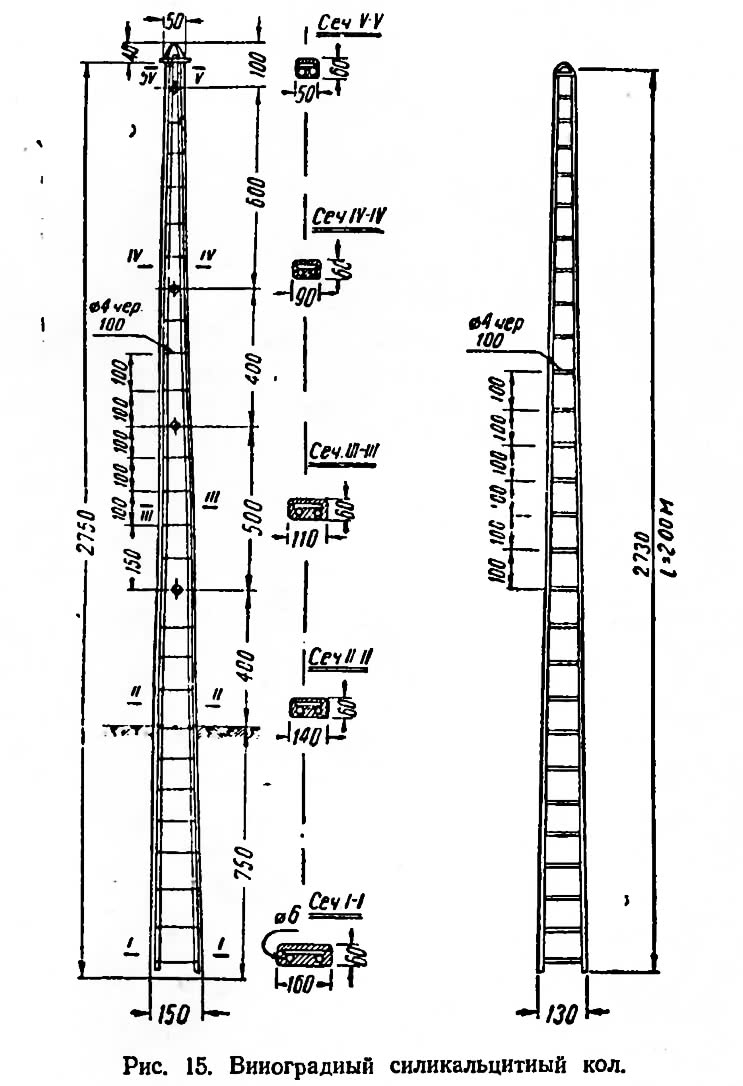

Прилагаем чертеж силикальцитного кола (рис. 15) для Ростовской области. Объем кола при высоте в 2750 мм — 0,024 м3, марка силикальцита — «400», вес — 29 кг, расход арматуры — 2,7 кг.

В настоящее время ВНИИВВ предлагает колья высотою в 2 м, что значительно снижает расход материалов.

Технология изготовления кольев из силикальцита та же, что и для стройдеталей. Это обстоятельство дает возможность одновременно с кольями делать конструктивные стройдетали (балки, плиты перекрытий), а также производственные изделия (поилки, кормушки для животных и пр.).

Все вышеизложенное говорит о том, что нужно немедленно приступить к строительству силикальцитных заводов и удовлетворить винсовхозы кольями и конструктивными деталями в любых количествах.

Дальнейший прогресс — в отказе от армирования, железом и переходе на волокна, натуральные или синтетические.

Остается еще обратить внимание на то, что виноградные колья и конструктивные детали необходимы в сотнях миллионов штук. Поэтому их надо изготовлять заводским способом. Процессы должны быть максимально механизированы, особенно формовка. Ее следует производить без форм, например проталкиванием массы через мундштук пресса под большим давлением. Это даст большой экономический эффект: при заготовке 400 миллионов кольев за семилетие можно будет оберечь до миллиарда рублей.

В Ростовской области на сегодняшний день требуется 1500000 виноградных кольев только для винсовхозов, не учитывая потребности колхозов и частного сектора. До конца семилетки понадобится еще 18000000 кольев. Такое огромное количество виноградных кольев нельзя сделать кустарно ни из дерева, ни из железобетона. Лишь переход на индустриальный способ позволит выйти из положения. Постройка нескольких силикальцитных заводов на Дону разрешит проблему не только кольев, но и строительных деталей.