Основное оборудование для изготовления силикальцитных деталей: дезинтегратор, гидратор извести, формовочные механизмы и формы, автоклав; вспомогательное — дозаторы, транспортеры, мешалки, вагонетки.

Дезинтегратор

Перед загрузкой песок очищают от включений более 10 мм в диаметре и освобождают от случайных кусков железа (болтов, гаек и пр.) при помощи магнитного сепаратора. В нижней части дезинтегратора, внутри, скопляется молотая смесь, которую выводят через течку.

Внутренняя поверхность кожуха покрыта листовой резиной. Она служит для удаления налипающей шихты. Во время работы между резиной и стенкой кожуха автоматически пропускается сжатый воздух. Расширяющаяся резина сбрасывает налипающую массу.

Процесс размола в дезинтеграторе происходит таким образом. Песок и известь подхватываются пальцами первого внутреннего круга, действием центробежных сил отбрасываются к периферии и ударяются о пальцы следующих кругов корзин, вращающихся с большими скоростями. Зерна песка при этом дробятся и перемешиваются с известью и водой. Под мощными ударами зерна раскалываются вдоль плоскостей самых слабых зон кристаллической решетки, в результате чего образовавшиеся новые песчинки получают острогранную форму. Они приобретают бездефектную структуру и большую прочность. Их обновленные поверхности, вследствие нарушения равновесия в кристаллической решетке кварца, активируются, что способствует образованию прочного качественного монолита в процессе автоклавной обработки.

Помол идет с большим разогреванием шихты. Это дает возможность работать с мерзлыми песками без специального подогрева, что является преимуществом дезинтегратора по сравнению с другими помольными механизмами.

Расход энергии на тонну молотой шихты при указанных размерах дезинтегратора составляет 8,5 квт·ч. Производительность — 5 т смеси в час. При иных размерах дезинтегратора можно получить до 25 т в час, расходуя на помол тонны массы до 3 квт·ч.

Первые конструкции дезинтеграторов имели большой недостаток — быстрый износ пальцев корзин, а как следствие — большую .потерю металла на помол тонны шихты и простои на ремонт. Пальцы наружных рядов приходилось сменять через 15 часов, внутренних — через 300 часов, дисков — через 4000 часов. Поэтому во избежание потерь и простоев на ремонт необходимо было сталь марки Ст.3, из которой изготовляют перечисленные детали, заменить более износостойким материалом. Этим вопросом занимались на целом ряде предприятий.

В настоящее время Таллинский завод делает покрытие пальцев сталинитом и меняет их вместе с корзинами один раз в две недели, простой сведен до 6—8 часов в месяц. На Горьковском заводе изготовляют пальцы из отбеленного чугуна, на кольцевых обоймах наваривают с наружной стороны победитовые пластинки или наплавляют сталинит. Силикальцитный цех Барнаульского котельного завода (15) применил для пальцев сталь 20 и 20X с цементацией «а глубину 2—3 мм и закалкой К—62+64 с незначительным отпуском. Теперь срок службы пальцев достигает 40—60 часов. При средней загруженности дезинтегратора 4—5 часов в смену и двухсменной работе наружные пальцы приходится ремонтировать через 4—6 дней, внутренние — через 6—8. Для сокращения времени ремонта внесены конструктивные изменения в дезинтегратор. Он сделан легкоразборным и сейчас ремонт производится один раз в 6 дней, занимая не более 2 часов. Дальнейшие усовершенствования агрегата привели к следующим положительным результатам: 1) производительность — 4—6 тонн в час, 2) износостойкость пальцев корзин — 50—60 часов при возможности их быстрой смены, 3) полная механизация сборки и разборки машины, 4) надежность разгрузочного устройства, 5) предотвращение налипания шихты на кожух, 6) возможность менять число оборотов одной из корзин, 7) полная блокировка и автоматизация управления узлами дезинтегратора и связанных с ним машин.

Таким образом, предложенный в 1950 году И. А. Хинтом дезинтегратор после совершенствований на силикальцитных заводах превратился в высокопроизводительную помольную машину, экономически более выгодную, чем шаровая мельница и вибромельница, имеющую малую металлоемкость и небольшие размеры.

Очередная задача состоит в том, чтобы наладить серийный выпуск дезинтеграторов, удешевить их и избавить от конструктивных ошибок. Такой выпуск намечен уже Перловским опытным заводом Мособлсовнархоза на IV квартал 1959 года.

Кроме того, по рабочим чертежам и технической документации Харьковского ЦКБ Госстроя УССР костромской завод «Строймашина» изготовил опытные образцы дезинтеграторов СМ 684 и СМ 685 производительностью 10 т/час и 50 т/час.

Гидратор извести

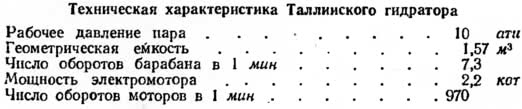

Гидратор извести представляет собой железный барабан с люком для загрузки и выгрузки и арматурой для подачи пара, воды и отвода пара в канализацию. Он опирается на два подшипника и во время гашения извести вращается при помощи ременной передачи от электромотора.

Гашение извести происходит периодически, порциями по 250 кг. Процесс продолжается 40—45 мин., затем пар выключают, ожидают установления атмосферного давления в гидраторе, открывают люки, выгружают пушонку.

Количество воды, подаваемое в гидратор, рассчитывается так, чтобы выходила только сухая пушонка.

Формовочные механизмы и формы

В зависимости от способа формования силикальцитных изделий применяют различные механизмы и формы.

Рассмотрим эти способы и оборудование, которое необходимо в каждом случае.

Вибрирование — самый простой метод формования, получивший большое распространение.

Металлические формы наполняют силикальцитной шихтой и ставят на вибростолы, после чего в течение 1,5—2 мин. производят уплотнение массы при помощи вибрации с частотой колебаний в минуту до 3000 и амплитудой — 0,3—0,5 мм. Получаемые изделия имеют объемный вес до 1700 кг/м3.

Лабораторные работы на Таллинском опытном заводе дали при увеличении колебаний силикальцитной массы до 6000 об/мин. объемный вес изделий до 1850 кг/м3.

Вибропрессование с пригрузкой. Для получения более плотных изделий производят вибрирование с укладкой на поверхность формуемой массы груза, создающего дополнительное давление 25—100 г/см2. На Таллинском силикальцитном заводе при вибрировании с пригрузом 25—60 г/см2 получены изделия с высоким объемным весом — 1850—1900 кг/м3.

Последние годы появился новый способ формовки — вибропрессование с пневматической пригрузкой. В этом случае дополнительное давление (100—150 г/см2) создается резиновым мешком, в который нагнетается воздух всего при 0,1—0,5 ати.

Конструктивно задача решается таким образом. На массу, находящуюся в форме, накладывают нижний щит, резиновый баллон и верхний щит. Последний при помощи цепей соединяется с поддоном опалубочной формы, установленной на вибростоле. Компрессором воздух нагнетается в баллон, который увеличивается в объеме и создает давление, передаваемое нижним щитом непосредственно шихте.

В зависимости от влажности шихты, ее состава и других моментов устанавливают продолжительность вибрирования — от 0,75 до 2 минут.

Формы заполняют во время работы вибратора. После того как масса уложена, ставят пригруз и еще некоторое время продолжают вибрирование.

Вибрированием получают фундаментные, цокольные и стеновые блоки с фактурным слоем, перемычки и другие стройдетали. Объемный вес изделий — 1750 кг/м3, а если прессуемой поверхности дана пригрузка в 25 г/см2, то — 1875 кг/м3.

Помол шихты производят в пределах 250—650 см2/г тонины. Гидратную известь вводят из такого расчета, чтобы окиси кальция было 9—15%. Формовочная влажность силикальцитной массы — 14—18%.

Литье — самый простой способ получения пеносиликальцитных, газосиликальцитных и частично силикальцитных изделий. Оно не требует никаких механизмов — достаточно иметь формы и вибростол.

При помощи литья в большом количестве изготавливают кровельные и облицовочные плитки и черепицу. Формы конструируют кассетными, т. е. многогнездными, так, что каждая форма дает несколько десятков изделий за один оборот.

Литьем готовят следующие строительные детали: панели несущих внутренних стен и междуэтажных перекрытий, перемычки, ребристые плиты и др.

Помол шихты — до тонины 250—700 см2/г; гашеную известь вводят из расчета 7—13% окиси кальция. Формовочная влажность — 22—28%.

Трамбование — сравнительно малоприменяемый способ формования силикальцитных изделий. Как пример, можно указать изготовление черепицы на заводе «Кварц» в Таллине. Вот уже два года научно-исследовательские институты занимаются проектировкой и испытанием трамбовочных машин, окончательных результатов пока нет.

Прессованием изготовляют скликальцитные трубы и черепицу. Основное оборудование — прессы типа Гильберг или гидравлические. При помощи первого пресса, который имеет шпиндель с трамбовкой, уплотняют шихту в форме. Способ работы — кустарный, производительность всего 50 труб в смену.

На гидравлических прессах делают черепицу. Давление доводят до 100 кг/см2. Метод работы такой: давление передается стальным пуансоном на шихту, заполнившую стальную форму, доводится до положения, создающего заданную плотность. Затем изделие выталкивается Из матрицы и на поддоне транспортируется в автоклав для гидротермальной обработки.

Обычно в гидравлических прессах готовят изделия незначительных габаритов, иначе пришлось бы прибегать к оборудованию большой мощности, а это сложно и дорого.

Центрифугирование принадлежит к эффективным способам уплотнения формуемых известково-песчаных изделий, которые получаются повышенной .плотности и прочности. Вот показатели: предел прочности «а сжатие — до 700—800 кг/см2, водопоглощние — 8,5—9%, морозостойкость — до 100 теплосмен при температуре — 15° по ГОСТу 7025—54.

Ознакомившись с различными видами формовки в механизмами для уплотнения шихты, рассмотрим вопрос о формах, в которых получают силикальцитные изделия требуемых габаритов.

Формы

При любом способе формовки — вибропрессовании, прессовании в гидравлических прессах, литье — необходимы формы. Обычно их делают Из дерева или железа, реже из железобетона. Деревянные быстро деформируются и выходят из строя, из-за попеременного набухания при пропарке и высыхания после выгрузки изделий из автоклава. Уже после 10—15-кратной оборачиваемости становятся негодными.

Снижения стоимости деревянных форм на единицу готовой продукции можно достичь конструктивными улучшениями. Например, если борты укрепить металлическими уголками, покрыть внутри листовым железом, то в них можно получать изделия 100—150 раз. Увеличение оборачиваемости форм дает снижение расхода на единицу продукции. Металлические лучше деревянных, так как дают изделия точных размеров и ими пользуются до 400 и более раз. Их .недостаток — значительный расход металла и большая стоимость. Стоимость металлических форм на единицу выпускаемой продукции можно снизить путем уменьшения количества типоразмеров изделий.

Формы для силикальцитных изделий бывают самых различных конструкций и по-разному применяются. Но все же их можно подразделить на несколько типов, а именно:

- I. Формы из днищ и бортов. Изготовляют их из дерева или железа. Бывают разъемные и .неразъемные; в последних борты связаны с дном шарнирами. В них формуются фундаментные блоки, колонны, балки, панели и другие детали.

- II. Бортовые формы — из бортов без днищ, днищем служат переносные поддоны, платформы вагонеток и т. п. Делают их из дерева и железа разъемными и неразъемными. В них изготовляют различные панели, балки, колонны на стендах с паропрогревом или на поддонах-вагонетках с пропариванием в камерах и автоклавах.

- III. Матрицы с разъемными или неразъемными металлическими бортами и железобетонными поддонами. Служат для изготовления крупноразмерных панелей, перекрытий и т. д.

- IV. Виброформы и виброштампы — наиболее распространенный тип. Получаемые изделия подвергаются вибрации и имеют пригрузку, что дает им большую уплотненность. Делают их для плит, труб и т. п.

- V. Специальные формы для изготовления решетчатых ферм, мачт и т. п.

Перед использованием формы смазывают изнутри. Это облегчает выемку готовых изделий и позволяет получить гладкую ровную поверхность; наружную поверхность покрывают лаком, выдерживающим температуру запарки в автоклавах.

При конструировании форм используют листы железа большой толщины, чтобы в процессе эксплуатации не было деформаций стенок, так как это привело бы к изменению проектных размеров изделий.

Сопряжение отдельных деталей надо делать плавно, без острых углов и давать стенкам небольшой уклон, что позволит извлекать изделия быстро и без повреждения.

Здесь необходимо сказать несколько слов о смазке форм при производстве силикальцита. Очень часто применяют отработанное машинное масло, после чего на поверхности изделий остаются темные жирные пятна. При последующей отделке поверхности они мешают приставанию шпаклевки и покраске. Поэтому рекомендуется следующий состав смазки:

- машинного отработанного масла — 35,7%

- портландцемента — 50%

- воды — 14,3%

Можно предложить еще один рецепт: взять хозяйственного мыла и глины в пропорции 1:20 по весу и разбавить водой до густоты клея. Покрытие делать кистью или краскопультом.

Все стремления производственников, проектировщиков и работников научно-исследовательских институтов направлены сейчас на усовершенствование форм и формовочных механизмов, ибо формовка также решает экономическую эффективность выпуска известково-песчаных стройдеталей.

Надо отметить еще одно обстоятельство, влияющее на стоимость силикальцитных изделий. До сих пор проектировку зданий производят с большим количеством типоразмеров деталей, которые после одного использования остаются без употребления. Это значительно удорожает строительство.

Отдельные мероприятия по снижению стоимости форм, предпринимаемые на силикальцитных заводах, явно недостаточны. Основное — это уменьшение количества типоразмеров стройдеталей проектными конторами при проектировке зданий.

Сравнительно не так давно предложен способ непрерывного формования железобетонных изделий на прокатных станах (инженеры А. Козловский, М. Станкевич и др.). Перенесение этого опыта производства в изготовление силикальцитных деталей будет способствовать удешевлению их и в несколько раз повысит суточный выпуск без всяких накладных расходов на формы,

Автоклав

Для водотермической обработки отформованных силикальцитных изделий служит автоклав.

Автоклав представляет собой замкнутый цилиндрический сосуд, с быстросъемными крышками, работающий под давлением 8—10 ати. В нижней части его имеется сливной кран для выпуска конденсата. Он снабжен предохранительным клапаном, манометром, выпускным вентилем и пробковым пробным краном.

Для уменьшения потерь тепла на наружную поверхность его накладывают теплоизоляцию (совелитовую, асбестовую и др.).

Конструкция автоклавов, рабочее давление и эксплуатация их имеют огромное значение в производственной практике силикатных и силикальцитных заводов. Ввиду большого запаса прочности в действующих автоклавах решено было перевести их на работу при 12 ати. Это мероприятие позволяет сократить время на обработку изделий на 3—4 часа, увеличить производительность заводов.

Дальнейший прогресс заключается в переходе на железобетонные автоклавы, так как их можно сооружать на местах строительства силикальцитных заводов и придавать им любые поперечные сечения, способствующие максимальному использованию емкости.

Работа автоклава должна соответствовать установленному технологическому режиму запарки стройдеталей по времени и давлению пара. Поэтому при автоклавах имеются самозаписывающие приборы для контроля и регулирования процесса запарки.

Работники Таллинского силикальцитного завода сконструировали в 1953 году автоматический регулятор процесса запаривания РЗ-1. В 1954—1955 годах он был усовершенствован — стал регулировать и перепуск пара из одного автоклава в другой, а также спуск конденсата (РЗ-2). Прибор РЗ-2 регулирует температуру в пределах 50—190° с точностью до 2°. Температурный режим записывается в виде диаграмм через каждые 15 минут. Использование регулятора позволяет свести брак к минимуму.

Вспомогательное оборудование — дозаторы, бункеры, транспортеры, вагонетки — устанавливают из расчета годовой мощности силикальцитных заводов. Оно общеизвестно по производству железобетонных заводов и может быть большей частью изготовлено местными предприятиями.