Качество силикальцитных изделий вполне удовлетворяет строительным требованиям. Общесоюзных стандартов на них пока еще нет. Каждый завод выпускает свои временные технические условия. Такие временные ТУ изданы Таллинским силикальцитным заводом, Лисичанским и др.

Для примера рассмотрим качественные показатели изделий Таллинского завода.

1. Объемный вес — в пределах 400—2000 кг/м3, зависит от способа формования как ячеистых, так и плотных изделий:

- а) при литье в формы полужидкой массы — 400—1700 кг/м3;

- б) при формовке способом вибрирования — 1700—1800 кг/м3;

- в) прессованием и трамбованием — 1900 кг/м3;

- г) центрифугированием получаются изделия с объемным весом до 2000 кг/м3 и выше.

Для пояснения взаимосвязи указанных выше моментов изготовления силикальцита и получаемых прочностей па сжатие приведем данные, характеризующие производственную работу Таллинского завода, учитывая, что и другие силикальцитные предприятия СССР имеют примерно такие же показатели (таблица 7).

Прочность при растяжении почти в десять раз меньше прочности на сжатие.

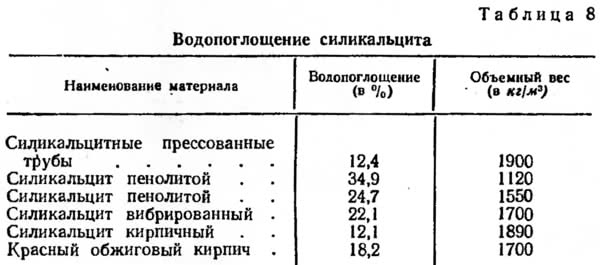

3. Водопоглощение силикальцита находится в прямой зависимости от его объемного веса (таблица 8).

Когда силикальцит в эксплуатационных условиях подвергается непрерывному воздействию воды, особенно агрессивной, его пропитывают битумом, что снижает водопоглощение до 1—3% и дает возможность изготавливать высококачественные фундаментные блоки, трубы и другие изделия.

Битумирование стройматериалов из известково-песчаных смесей изучено А. И. Хинтом и Н. Н. Безобразовым.

4. Водостойкость силикальцитных стройдеталей в эксплуатационных условиях гражданского и промышленного строительства удовлетворительная. Только три длительном пребывании в воде они могут потерять прочность в пределах 10—15%, но не разрушаются. В некоторых случаях после высыхания наблюдалось даже повышение прочности.

Увеличение водостойкости достигается при возрастании плотности изделий, т. е. при способах формовки, позволяющих повысить объемный вес.

5. Коррозиоустойчивость. Силикальцит в жестких водах -более устойчив, чем бетон. Углекислота воздействует одинаково на оба материала, серная и соляная кислота их разрушают.

6. Морозостойкость в основном зависит от плотности силикальцитных изделий, которая характеризуется объемным весом. Чем выше объемный вес, тем больше устойчивость детали.

Многочисленные испытания на морозостойкость подтверждают, что силикальцит отвечает требованиям эксплуатации (таблица 9).

7. Теплопроводность зависит от объемного веса и влажности силикальцита. Она примерно такая же, как и у других каменных материалов; повышается с увеличением объемного веса и уменьшается при его снижении.

Для примера укажем коэффициенты теплопроводности некоторых силикальцитов:

- а) 0,31 ккал/м. час. град, при влажности 10% и объемном весе 800 кг/м3.

- б) 0,59 ккал/м. час. град, при влажности 6% и объемном весе 1500 кг/м3.

- в) 0,79 ккал/м. час. град, при влажности1 10% и объемном весе 1700 кг/м3.

9. Огнестойкость. Плотный силикальцит, например с объемным весом 1700 кг/м3 и более, не разрушается при температуре до 500°.

10. Модуль упругости зависит от объемного веса (таблица 10).

11. Ползучесть силикальцита, т. е. изменение под влиянием длительного воздействия нагрузок, изучалась В. И. Скатынским в 1953—1954 годах в Академии строительства и архитектуры Украинской ССР. Испытания показали, что деформации силикальцитных материалов носят затухающий характер и по величине ниже, чем для бетона.

12. Коррозия. Железо, армирующее силикальцит, подвергается коррозии, происходящей при появлении на металле пленки воды. Последняя с растворенными в ней продуктами гидролиза силикальцитной массы создает электрохимические реакции, приводящие к разрушению поверхности металла. Специальное исследование коррозии железной арматуры в силикальците проведено И. Я. Ривлиным в Таллинском политехническом институте. Выводы научной работы следующие: скорость коррозии зависит от способа изготовления деталей, условий их применения, первоначальной активности шихты, удельной поверхности массы, толщины защитного слоя изделия, от времени и условий эксплуатации. Наименьшая коррозия — при изготовлении силикальцита вибрированием и эксплуатации его в воздушно-сухих условиях Наибольшая — при переменной влажности. Скорость развития коррозии в воздушно-сухих условиях незначительная и носит затухающий характер, ее можно остановить вводом замедлителей (апгибаторов), например, NaNO2 в количестве 0,5% от веса воды.

Учитывая большую скорость, .с которой развивается коррозия, использовать силикальцит в банях, прачечных, погребах, т. е. при частых сменах среды (воздух—вода) и высокой относительной влажности, не следует.

Все расчеты армированных силикальцитных изделий на Таллинском, Кировском и других заводах производятся по «Нормам и техническим условиям проектирования бетонных и железобетонных конструкций» (НиТУ 123—55). Натурные испытания конструкций (балок, плит) подтвердили правильность указанных выше расчетов и их соответствие нормам.

Для проверки сотовых армированных силикальцитов пользуются «Техническими условиями по контролю прочности и жесткости железобетонных деталей сборных конструкций» (ТУ 204—54 МСПМХП).

Водопоглощение, морозостойкость, объемный вес контролируют в соответствии с требованиями технических условий для бетона.