Существуют два способа смешивания древесной шерсти с цементом — мокрый и сухой.

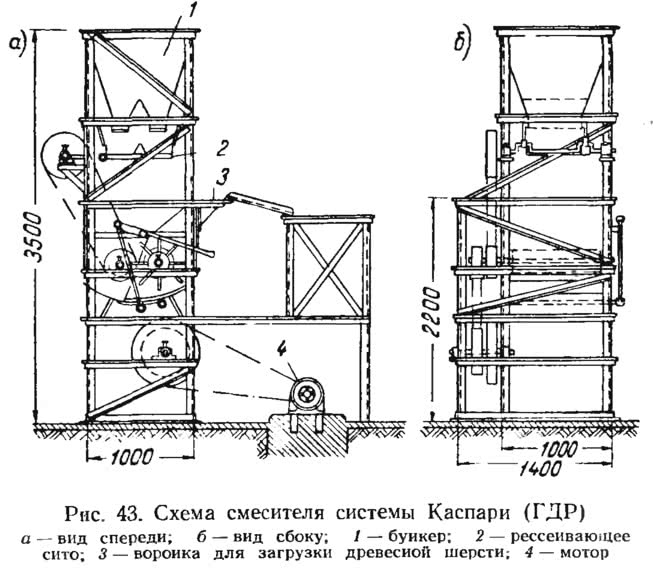

Первый способ применяется редко. В СССР по этому способу работает только завод в Таллине. При мокром способе специальная минерализация не производится, а шерсть непосредственно окунается в цементный раствор, содержащий добавки жидкого стекла и хлористого кальция. Цементный раствор приготовляют в двухлопастной мешалке принудительного действия Диаметр цилиндра мешалки 0,65 м, высота 0,7 м. Емкость мешалки 220 л. Лопасти делают 32 об/мин. Мощность мотора 2,7 квт.

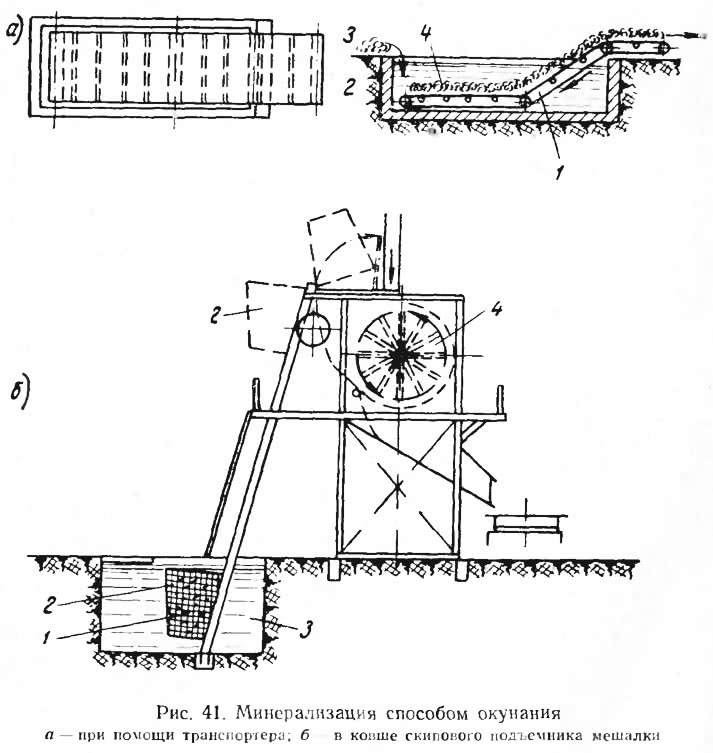

Приготовленный раствор выливают в ванну для окунания шерсти через отверстие в стенке цилиндра, находящееся у самого дна и закрываемое шибером. Ванна для окунания имеет корытообразную форму; длина ее 2,3 м, ширина (сверху) 1 м, глубина 0,65 м, емкость 680 л. С одной стороны ванны установлена растворомешалка, а с другой в нее на глубину 0,4 м входит транспортер, установленный под углом 60°, длиной 2,5 м. шириной 0,6 м. Транспортер приводится в действие мотором мощностью 4,5 квт. Шерсть опускается в ванну вручную на 3—4 мин.

Далее фибролитовая шихта (шерсть, покрытая цементным раствором) подается транспортером на сетчатую раму виброгрохота, длиной 4 м и шириной 1 м, на котором из шихты удаляется избыток раствора. Размер ячеек сетки 10x10 мм, толщина проволоки 3 мм. Амплитуда 100 мм, число колебаний в минуту — 170. Мощность мотора виброгрохота 7,5 квт. Под сеткой установлен желоб для обратного стока излишка раствора. Затем шихта поступает в формы.

Производство фибролитовых плит мокрым способом обладает следующими недостатками.

1. Во избежание осаждения цемента необходимо все время вручную перемешивать цементное тесто в ванне. Осаждение цемента можно в известной мере предотвратить, например, совместным добавлением жидкого стекла и хлористого кальция. Однако при этом ухудшается качество фибролита.

2. Цемент часто схватывается, что приводит к перерывам в работе для чистки ванны и к потерям цемента, которым обрастает оборудование.

3. При мокром способе в фибролит вводится большое количество воды, что отражается на качестве плит.

При сухом способе все эти недостатки отпадают. По сухому способу шерсть (влажностью 20—25%) смачивается минерализатором, посыпается цементом и тщательно перемешивается.

Пропитка древесной шерсти растворами минерализаторов производится до ее смешивания с цементом с помощью специальных механизмов путем окунания шерсти в раствор минерализатора или путем ее обрызгивания этим раствором. Расход сухого вещества минерализатора на 1 кг шерсти (влажностью 22%) 0,06—0,11 кг. В .пересчете на раствор это составляет 140—150 л на 1 мг плит.

На большинстве заводов применяется обрызгивание ввиду простоты этого способа. Окунанием пользуются лишь на некоторых наших заводах в Маклаково и Сегеже, а также на чешских заводах в гг. Остраве и Колине.

Необходимая длительность пропитки шерсти устанавливается опытным путем заводской лабораторией с учетам местных условий (влажность шерсти, условия пропитки и пр.).

При пропитке древесной шерсти растворами минерализаторов должны быть предусмотрены устройства для осаждения и удаления нерастворимого осадка раствора и для повторного использования стекающего с шерсти, после ее пропитки, излишка раствора.

Система для осуществления минерализации обычно состоит из мешалки для растворения твердого вещества минерализатора, в которую подается горячая вода при 60—80°, и двух резервуаров — одного для хранения концентрированных растворов и другого для разведения растворов до рабочих концентраций и одновременно для его хранения. Резервуар для хранения рабочих растворов должен быть снабжен змеевиками для поддержания температуры в пределах 30—40°, а также системой труб и насосов для перекачки раствора.

Выбор способа минерализации имеет очень важное значение как с точки зрения вымывания экстрактивных веществ, так и введения в шихту оптимального количества влаги в процессе минерализации.

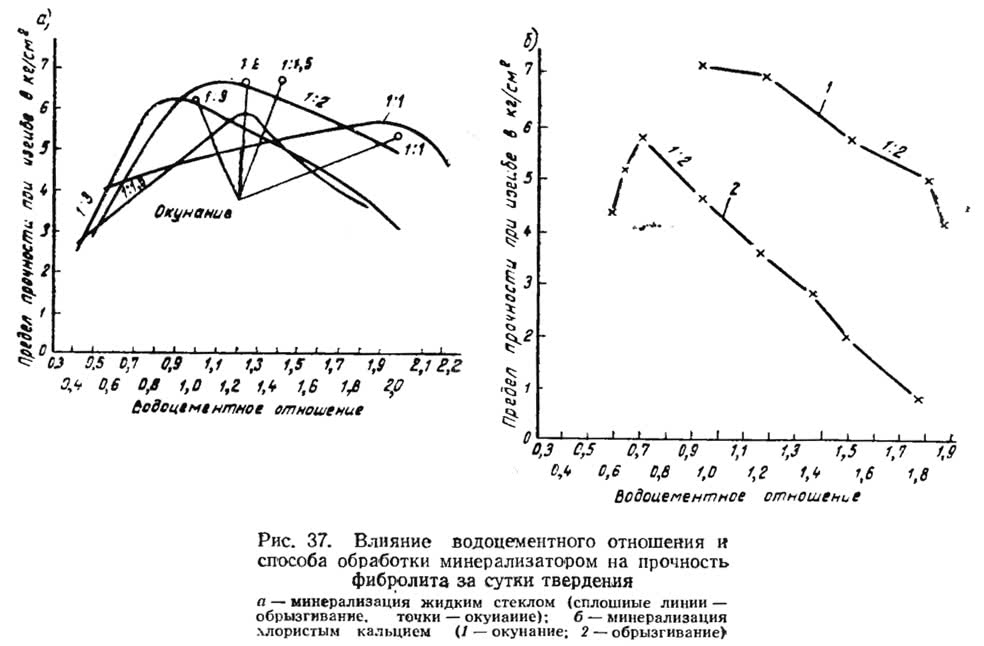

Для изучения фактора В/Ц во ВНИИНСМе изготовлялись образцы составов 1:1; 1:1,5; 1:2; 1:3 (шерсть:цемент, по весу) с широким диапазоном водных добавок, начиная от В/Ц=0,4 до В/Ц=2,2, при постоянном количестве минерализатора (в пересчете на твердое вещество).

Минерализация в этих опытах осуществлялась обрызгиванием и окунанием. Образцы испытывались через 1 сутки твердения в естественных условиях. Результаты этой работы, приведенные на рис. 37, позволяют сделать следующие выводы:

- а) при производстве цементного фибролита, как и для всех бетонов, наблюдается ярко выраженный оптимум В/Ц;

- б) с увеличением в составе фибролита древесной шерсти оптимальная величина В1Ц возрастает;

- в) для состава 1:2 при объемном весе фибролита 400 кг/м3 оптимальное В/'Ц находится в пределах 0,8—1,1;

- г) левая ветвь кривой В/Ц характеризует шихту с недостатком влаги, что не позволяет как следует перемешивать шерсть с цементом и обеспечить необходимое для гидратации цемента количество влаги; наоборот, избыток влаги приводит к вытеканию цементной суспензии в нижнюю часть плиты и к разрыхлению структуры цементного камня;

- д) «жирные» составы дают более крутые кривые для В/Ц, а «тощие» — пологие, что характерно вообще для всех видов бетонов;

- е) способ окунания дает наилучшие результаты; эти результаты совпадают с оптимальными, полученными при обрызгивании; таким образом, при окунании древесной шерсти в раствор с последующим стенанием из нее избытка влаги автоматически достигается оптимальное увлажнение, соответствующее полному водонасыщению древесной шерсти.

Далее было изучено влияние фактора В/Ц при искусственном твердении цементного фибролита. Образцы изготовляли по обычной методике и подвергали термообработке при температуре 30° в течение 16 час. и сушке до 20%-ной влажности при температуре 70°. Результаты испытаний приведены в табл. 29.

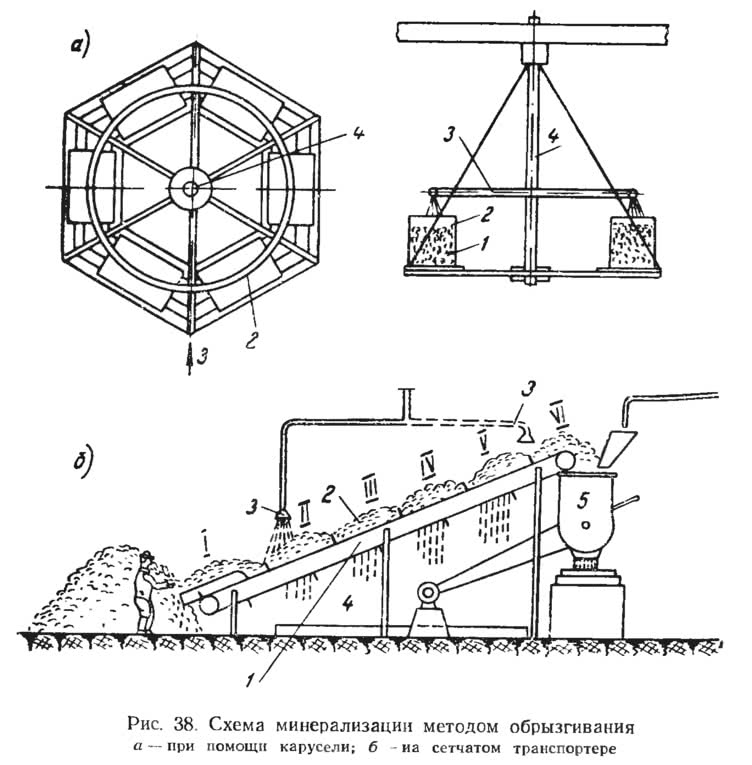

На рис. 38, а показано в схематическом виде оборудование для минерализации древесной шерсти способом обрызгивания, применяемое на Костопольском ДСК. Древесная шерсть 1 раскладывается в металлические ковши-корзины с перфорированными стенками 2, объем древесной шерсти в одном ковше рассчитан на изготовление одной плиты. Дозировка древесной шерсти производится по объему. Шесть металлических корзин (ковшей), прикрепленных на стрелах 3 к вертикальной оси 4, двигаются по окружности, образуя карусель. Ковши поочередно подходят под душевые форсунки, расположенные над каруселью; над каждой каруселью имеется по две форсунки. После выхода ковша с древесной шерстью из сферы действия душевых форсунок излишек раствора минерализатора стекает в чашу, установленную под каруселью, и из нее в чаны, из которых раствор снова перекачивается к душевым форсункам. Когда ковш с минерализованной древесной шерстью располагается над смесителем, карусельщик опрокидывает его, и шерсть падает в смеситель. Каждую карусель обслуживает один рабочий (он же и оператор смесителя), который загружает древесную шерсть в металлические корзины, вращает карусель, опрокидывает ее над смесителем и нажатием кнопки на пульте управления включает мотор смесителя и весовой дозатор цемента. Способ этот очень трудоемок.

На рис. 38, б показана схема установки для минерализации шерсти, рекомендуемая Гримме и Фойгтом. Установка состоит из бесконечной сетчатой транспортерной ленты 1. Длина ленты рассчитана так, что на ней размещается одновременно шесть доз шерсти 2. Над лентой размещены две душевые воронки 3 для смачивания шерсти минерализатором. На полу под лентой установлен желоб 4, в который стекает излишек раствора минерализатора из шерсти. В конце ленты установлен смеситель 5, куда сбрасывается минерализованная шерсть.

Минерализация производится поточным методом, тактами по 36 секунд (время, необходимое для смачивания дозы шерсти минерализатором). Взвешенная с учетом влажности, доза шерсти расстилается я рыхлом состоянии на первом участке 1 сетчатой ленты. Мотор включается, лента продвигается на один такт и настланная доза шерсти попадает на участок II под душевую воронку В это время на новом участке настилается следующая доза шерсти. По истечении 36 секунд мотор опять включается на один такт, доза шерсти выходит из-под душевой воронки и в течение последующих четырех тактов проходит через участки II—VI, с нее в течение 144 секунд стекает излишек 'раствора минерализатора в подставленный внизу желоб; на шестом такте шерсть падает в мешалку. Излишек раствора минерализатора поступает из желоба в^верхний резервуар для дальнейшего использования. Доза шерсти может быть рассчитана и на две плиты, что повышает производительность установки. Скорость движения ленты и подачи раствора минерализатора можно регулировать. Над последним участком перед мешалкой устанавливается запасная душевая воронка 3 на случай, если требуется дополнительное обрызгивание.

На рис. 41, б показан способ минерализации древесной шерсти в подъемном ковше мешалки, применяемый на заводах в Маклаково и Сегеже. Доза древесной шерсти 1, достаточная для изготовления одной плиты, загружается в сетчатый подъемный ковш мешалки 2. Подъемный ковш, наполненный шерстью, опускается в бассейн 3 с раствором минерализатора. После выдержки в течение 20—30 секунд ковш медленно поднимается по направляющим и опрокидывается над мешалкой 4. Снизу направляющих прикреплен металлический лист, по которому излишек раствора минерализатора стекает обратно в бассейн. При производительности завода до 1000—1200 м2 плит в смену этот способ минерализации является самым простым и удобным.

Смешивание минерализованной древесной шерсти с цементом может осуществляться в специальном смесителе любой конструкции как периодического, так и непрерывного действия.

Для смешивания минерализованной древесной шерсти с цементом марки 400 требуются следующие его количества:

- а) для плит марок 300 и 350 на 1 кг шерсти (влажностью 22%) — 1,9 кг цемента;

- б) для плит марки 400 — 1,7 кг цемента;

- в) для плит марки 500 — 1,3 кг цемента.

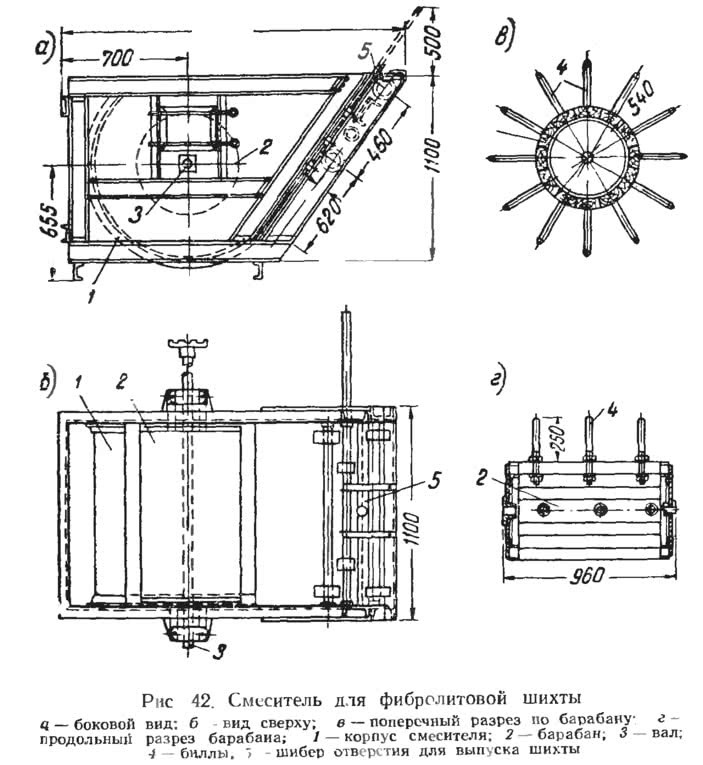

На рис. 42 показана схема смесителя периодического действия, применяемого на Костопольском ДСК Цемент падает из дозатора на расположенный под ним вращающийся распылитель. Распыление сокращает в 3—4 раза время, требуемое для перемешивания шихты, что увеличивает производительность смесителя и уменьшает количество ломаной шерсти. После перемешивания шибер смесителя откидывается, и шихта по наклонному лотку подается в подготовленную форму.

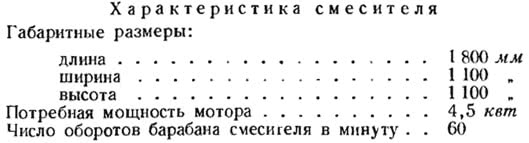

На рис. 43 показана схема смесителя периодического действия системы Каспари (ГДР). Минерализованная шерсть попадает через загрузочный желоб в смеситель, внутри которого вращаются два зубчатых вальца. Цемент хранится в бункере, установленном над смесителем. Оттуда он падает на подвесное качающееся сито, которое распределяет цемент равномерно но всей шихте. Готовая шихта выпускается через шибер, открываемый рычагом вручную.

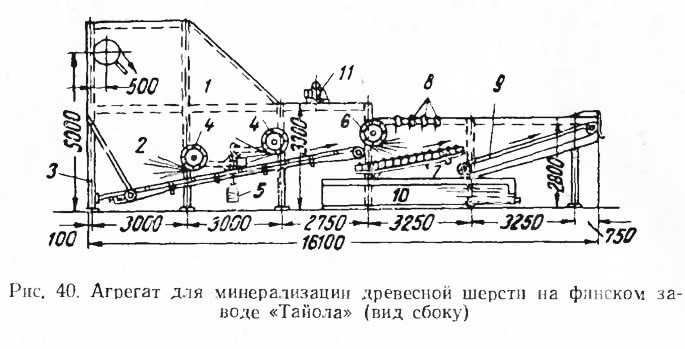

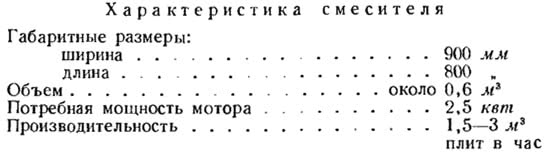

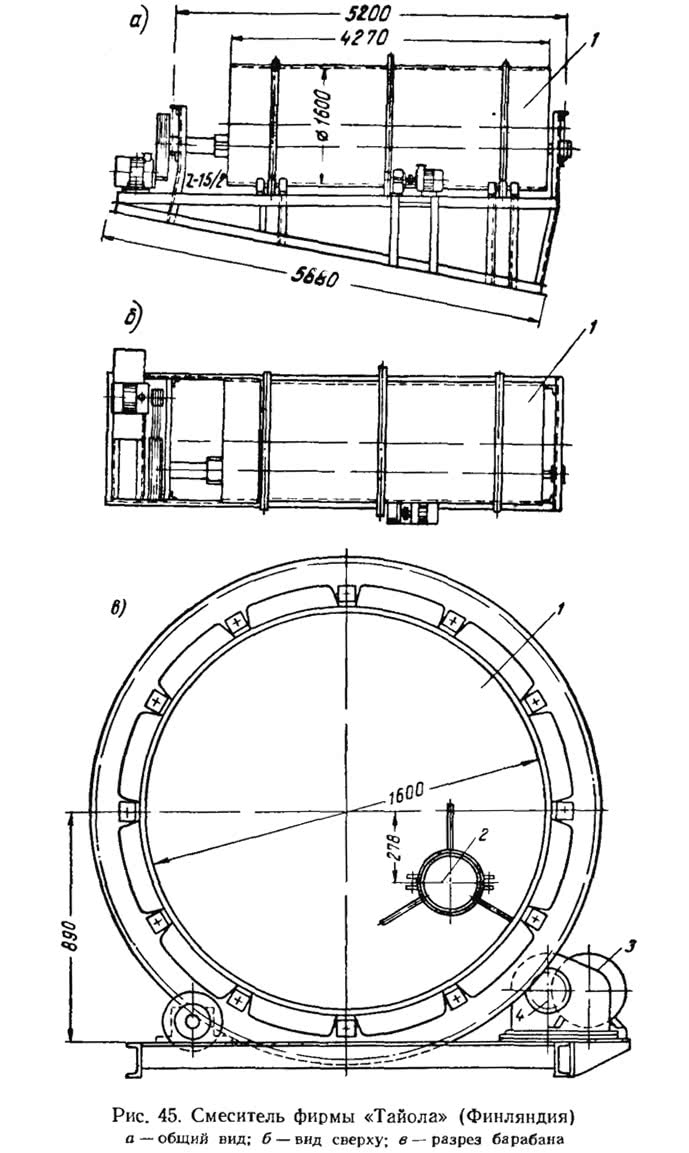

На рис. 45 показан смесительный барабан завода фибролитовых плит фирмы «Тайола» (Финляндия), представляющий собой металлический цилиндр 1 с внутренним диаметром 1600 мм, установленный наклонно под углом 10—15° для удобства разгрузки. Внутри барабана расположен лопастной вал 2 для перемешивания шерсти с цементом и перемещения смеси к выходному отверстию. Вал находится правее и ниже оси барабана и вращается со скоростью 21,6 об/мин. Приводится он в движение от индивидуального электропривода 3 через редуктор 4. Цемент в барабан подается дозировочным устройством, управляемым вручную.