При производстве фибролитовых плит должен осуществляться постоянный контроль:

- а) качества исходного сырья — древесины и древесной шерсти, цемента, гипса, минерализаторов хлористого кальция, жидкого стекла, сернокислого глинозема, по всем показателям соответствующих ГОСТ и ТУ;

- б) качества выпускаемой продукции по всем показателям ГОСТ 8928-58 «Плиты фибролитовые на портландцементе»;

- в) условий ведения технологического процесса; влажности древесной шерсти; применяемой температуры и концентрации рабочих растворов минерализаторов и длительности пропитки ими древесной шерсти, фактических расходов минерализаторов, цемента, гипса; условий вибропомола цемента и его результатов; условий формования и прессования плит; температуры и влажности воздуха при твердении и сушке плит, а также длительности этих процессов и пр.

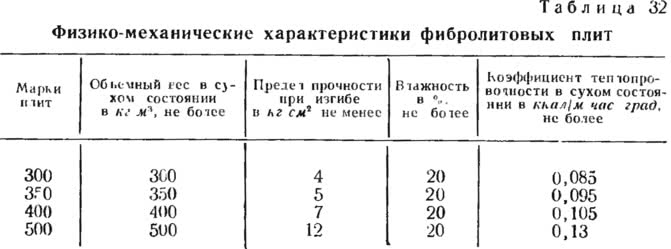

По физико-механическим свойствам, в соответствии с ГОСТ 8928-58, плиты фибролитовые на портландцементе должны удовлетворять требованиям, указанным в табл. 32.

ГОСТ предусматривает следующие размеры плит: длина 2000 и 2400 мм; ширина — 500 и 550 мм; толщина — 25, 50, 75 и 100 мм (по согласованию потребителя с заводом могу г выпускаться плиты и других размеров). Допускаемые отклонения: но длине и ширине 5 мм, по толщине ±3 мм.

Плиты должны иметь правильную прямоугольную форму, быть однородными по структуре, без трещин, .впадин, выпуклостей и расслоений. Не допускаются отколотые или надломленные ребра и углы, а также «бахрома» на кромках плит. На поверхности плит не должно быть выколов в виде белых пятен, а поверхностный слой не должен осыпаться.

Каждую партию отгружаемых фибролитовых плит следует комплектовать плитами одной марки и одинакового размера. Партия должна сопровождаться паспортом, где указываются, наименование и адрес завода-изготовителя, номер партии, размер, марка и количество (в м3) плит в партии, результаты испытаний плит.

Потребитель имеет право производить контрольную проверку качества плит. Для определения размеров, формы, структуры и качества поверхности отбирают 0,5% плит от партии, но не менее 10 шт.; из числа этих плит выбирают для определения физико-механических свойств 0,15% плит от партии, но не менее 3 шт.

Размеры плит по ГОСТ 8928-58 определяют с точностью до 1 мм с помощью линейки или рулетки. Длину и ширину плит измеряют в трех местах (по краям и по середин), а толщину — в шести местах. Толщину устанавливают при помощи двух металлических пластинок, укладываемых сверху и снизу плит, и кронциркуля.

Форму плит проверяют с помощью угольника. Отклонение грани не должно превышать 3 мм при длине стороны 500 мм.

Влажность по ГОСТ 8928 58 определяют высушиванием образцов размером в плане 10х10 см, выпиленных по два (одни из средней части и один из края) из трех плит. Выпиливание производится после испытания плит на изгиб.

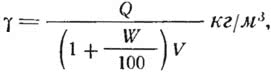

Объемный вес по ГОСТ 8928-58 определяют взвешиванием (с точностью до 100 г) и обмером целых плит (с точностью до 1 мм) перед их испытанием на изгиб. Исходя из результатов определения влажности, объемный вес плит 7 в сухом состоянии вычисляют по формуле

где Q — вес плиты в кг;

V — объем плиты в м3;

W — влажность плиты.

По финскому, германскому, чехословацкому и польскому стандартам объемный вес определяется в воздушно-сухом состоянии после кондиционирования плит в течение 14 суток в помещении с температурой 20° и влажностью воздуха 65—70%.

По шведскому стандарту объемный вес определяют высушиванием и обмером пяти образцов — половинок плит. Аналогично поступают и при проведении испытаний по финскому стандарту.

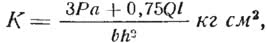

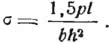

Согласно ГОСТ 8928-58 предел прочности при изгибе определяют по трем целым плитам. Плиту устанавливают на две параллельные горизонтальные опоры, находящиеся на одном уровне. Расстояние между краями плиты и осью опоры должно равняться 50 мм. На середине плиты размещают платформу с двумя пуансонами, отстоящими друг от друга на расстоянии 200 мм. Нагружение должно осуществляться равномерно до начала потрескивания плиты. Если после двухминутного перерыва плита не сломается, то нагружение продолжают медленно до полного излома. Предел прочности при изгибе вычисляют но формуле

где Р — вес разрушающего груза в кг;

Q — собственный вес плиты в кг;

a — расстояние от оси опоры до ось пуансонов в см;

l — расстояние между осями опор в см;

h — толщина плиты в см.

За величину предела прочности при изгибе плит данной партии принимают среднее арифметическое из результатов испытаний трех (или более) плит, причем прочность отдельных испытанных плит не должна быть ниже требуемой для плит данной марки более чем на 10%.

По германскому стандарту испытание производится при пролете 66 см. Такой небольшой пролет позволяет исключить собственный вес плиты. Нагружают плиту через полоску из железа шириной 40 мм и толщиной не менее 6 мм.

По Британскому стандарту плиты испытываются при пролете, равном 90 см. Плита кладется на закругленные опоры. Нагрузка прикладывается к деревянным брускам размером 7,5Х5 см, расположенным в одной четверти пролета от опоры. Нагрузка увеличивается от нуля со скоростью, не превышающей 100 кг в минуту. Максимальная нагрузка должна действовать не более 1 мин. Плита, не треснувшая при действии максимальной нагрузки, считается выдержавшей испытание.

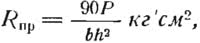

По шведскому стандарту плиты нагружаются на два пуансона, которые устанавливаются на полоски из листового железа 5X50 мм по всей ширине плиты. Такие же полоски укладывают на опорах плиты. Груз накладывают ступенями, равными примерно 1/5 максимальной нагрузки. Каждое новое нагружение производится с интервалом в 3 мин. и длится 0,5 мин. Пролет принят равным 1 м. Расстояние между пуансонами 40 см. Предел прочности при изгибе Rпр вычисляют по формуле

где Р — нагрузка в кг;

b — ширина плиты в см;

h — толщина плиты в см.

Почти все зарубежные стандарты предусматривают перед проведением испытаний механических свойств кондиционирование плит при температуре 15 или 20° и влажности воздуха, равной 65±1%. При этом одними стандартами установлены определенные сроки, другими — кондиционирование проводится до достижения постоянной влажности.

По чешскому стандарту испытанию подвергаются целые плиты при расстоянии между опорами 100 мм. Нагрузку прикладывают на середине единичным грузом, действие которого равномерно распределяется при помощи железной полоски шириной 40 мм и толщиной 6 мм. Предел прочности при изгибе вычисляют по формуле

Финский, чешский, шведский и немецкий стандарты предусматривают испытания на сжимаемость, которые проверяются следующим образом.

По финскому и шведскому стандартам вырезается три квадратных образца размером 15x15 см из средней части, угла и из края длинной стороны. По немецкому и чешскому стандартам вырезаются образцы размером 20x20 см.

Образцы укладываются между ровными металлическими плитами и нагружаются грузом, соответствующим удельному давлению 3 кг/см2. Через 1 мин. нагрузку снимают и определяют толщину образца и его сжимаемость.

По шведскому стандарту груз наращивается ступенями по 112,5 кг (0,5 кг/см2). Каждое увеличение груза производится в течение 0,5 мин., а груз выдерживается неизменным в течение 3 мин. до следующего увеличения. Измерения производят до загрузки и через 3 мин. после максимального нагружения.