Начиная с классических работ Н. А. Белелюбского, т. е. на протяжении почти ста лет, вопросы морозостойкости цементных и других строительных материалов привлекают внимание большого круга исследователей. В последние годы появился ряд капитальных трудов по морозостойкости бетонов, например Г. И. Горчакова, разработавшего расчетно-экспериментальный метод для прогнозирования морозостойкости [42—43], работников НИИЖВ [98], А. И. Конопленко, Пауэрса и др. В этих и многих других работах содержатся теоретические положения, разъясняющие механизм разрушения материалов при их частом попеременном замораживании и оттаивании. В нашу задачу при изложении данного параграфа не входит углубление в вопросы теории; мы стремимся лишь экспериментальным путем показать, что добавки ПАВ способны улучшить сопротивляемость материалов действию замораживания. Однако при этом будут даны отдельные теоретические пояснения.

Г. И. Горчаков изучил влияние добавки мылонафта (0,2% массы цемента) на морозостойкость бетона при уменьшении в нем расхода цемента на 10% но сравнению с контрольными образцами [42]. В этих опытах применяли бетоны на известняковом щебне. В обычном бетоне состава 1:2,15:3 расход цемента составил 363, а в гидрофобизованном 326 кг на 1 м3. Следует отметить, что исходные образцы не были равнопрочными: к началу испытаний (в возрасте 90 сут) Rсж обычного бетона был 25,3 МПа, а гидрофобизованного — 23 МПа.

Определение морозостойкости привело к следующим результатам. В обычном бетоне после 300 циклов замораживания-оттаивания наблюдалось значительное разрушение цементно-песчаной части, и образцы были сняты с испытания. В гидрофобизованном же бетоне лишь после 1217 циклов отмечались отдельные отколы на ребрах и гранях, вызванные только разрушением известнякового щебня. Средняя прочность гидрофобизованных образцов при сжатии после указанных 1217 циклов была 22,2 МПа, т. е. коэффициент морозостойкости оказался равным 0,96.

Изучалось также влияние добавок мылонафта и синтетических жирных кислот на морозостойкость растворов состава Ц:П=1:3, приготовленных на портландцементе со средним содержанием С3А [169]. Коэффициент морозостойкости контрольных образцов через 75 циклов замораживании и оттаивании составил 0,93, растворов с добавкой МП—1,02. Предел прочности при сжатии контрольных растворов через 250 циклов испытаний снизился ни 58%, о с добавками СЖК различных фракций — лишь на 25—44%.

Наряду с изучением влияния добавки мылонафта в натурных условиях изучали действие комплексной добавки, состоявшей из МН и ССБ, на морозостойкость бетона. Бетонные образцы, хранившиеся на берегу одного из северных морей, замораживались во время отливов и оттаивали в период приливов. Эти исследования проводил Г. И. Горчаков при участии О. А. Птицына на протяжении 5 лет [42]. Бетоны на сульфатостойком и малоалюминатном белитовом портландцементах с добавками ПАВ показали явное преимущество перед обычными.

Кроме указанных испытаний в натурных условиях проводили также лабораторные исследования влияния комплексной ГПД на морозостойкость различных товарных цементов, в том числе шлакопортландцемента. Последний, как известно, отличается значительно меньшей морозостойкостью, чем портландцемент, что часто лимитирует его применение в конструкциях гидротехнических и иных сооружений. Но шлакопортландцемент обладает рядом других цепных технических свойств, экономически выгоден в бетонах, выпускается промышленностью в большом количестве, поэтому представляло интерес выяснить, в какой мере можно повысить морозостойкость этого цемента, используя добавку комплексной ГПД. В опытах применяли шлакопортландцемент, содержавший 60% Доменного гранулированного шлака.

Образцы цементио-песчапых растворов готовили из смеси состава Ц:П=1:3 (жирный раствор) и Ц:П=1:6 (тощий раствор). Наряду с добавкой КГПД применяли добавку СДБ (для сравнения). Растворные смеси имели практически одинаковую подвижность — около 9 см по стандартному конусу. Морозостойкость оценивали по потере массы (% первоначальной) через каждые 50 циклон попеременного замораживания и оттаивания. Из табл. 12 видно, что к концу испытания потеря массы у образцов из растворов с КГПД была более чем в 2 раза меньше по сравнению с контрольными образцами Добавка СДБ в меньшей степени повысила морозостойкость.

Таким образом, испытания в растворах и бетонах показали, что применением комплексной ГПД удается перевести шлакопортландцемент по показателям морозостойкости в другую, более высокую качественную категорию. В соответствии с нашими рекомендациями данная добавка была использована для изготовления бетонов на шлакопортландцементе при строительстве Каневской ГЭС, где такие бетоны, отвечая требованиям проекта по показателям морозостойкости, были применены и для наружных зон гидросооружений взамен бетонов на портландцементе (работы Н. Я. Дудака).

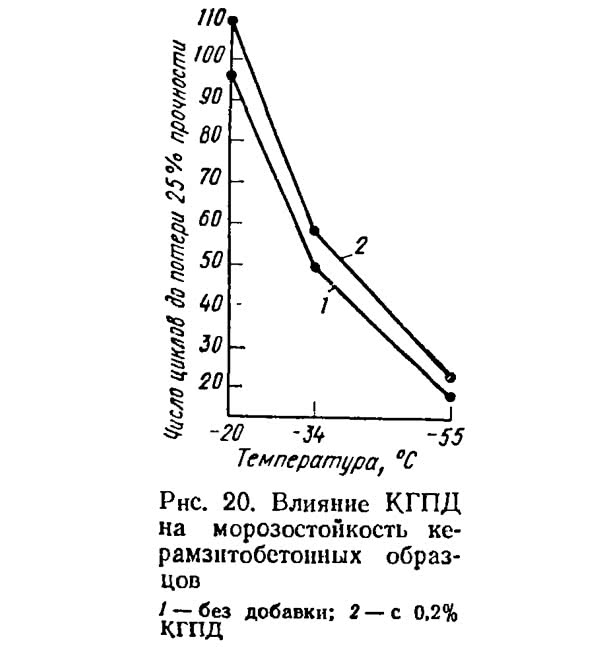

Была определена также морозостойкость легкого бетона М 50 на портландцементе. Пористым заполнителем служил керамзит. Применяли две добавки: комплексную (из кубовых остатков СЖК и СДБ) и битумную эмульсию, изготовленную с применением СДБ в качестве эмульгатора. Полученные результаты показаны в табл. 14, из которой видно, что образцы контрольного бетона через 50 циклов испытания оказались достаточно морозостойкими и поэтому примененные добавки дали незначительный эффект. В других опытах с керамзитибетоном, когда образцы замораживала при температурах от —34 до —55° С, добавки ПЛВ оказались более действенными (рис. 20).

По второму методу образцы оттаивали в 10%-ном растворе попаренной соли. Выбор этой водной среды объясняется тем, что данную работу проводили применительно к использованию бетона с добавкой ВЭ в дорожном строительстве, где бетон подвергался действию попаренной соли, используемой дли предотвращения гололеда. Испытании на морозостойкость проводили до потери массы более 5%. что было зафиксировано у кош рольных образцов после 100 циклов, а у образцов с добавкой битумной эмульсин после 100 циклов.

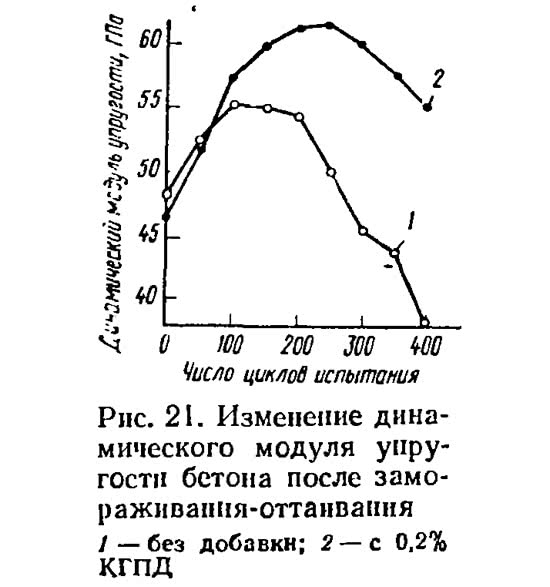

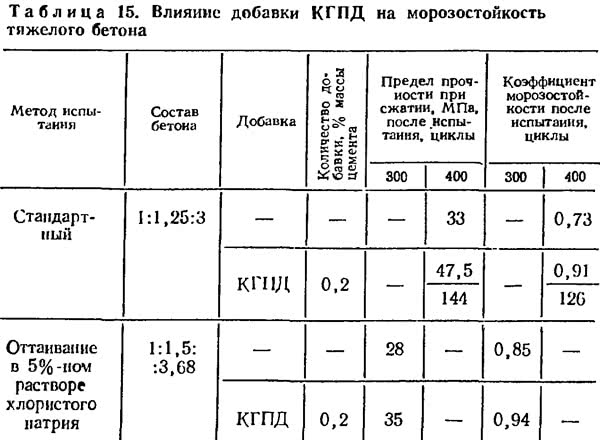

При испытаниях по стандартной методике коэффициент морозостойкости бетона с КГПД выше на 20%, чем у бетона без добавок. Повышение морозостойкости, вызываемое этой добавкой, подтверждено и при методе оттаивания образцов бетона в 5%-ном растворе поваренной соли. Из приведенных данных видно, что гидрофобно-пластифицирующие вещества вообще, комплексная ГПД в частности, существенно повышают морозостойкость цементных материалов. Этот важный факт находит следующее объяснение.

В п. 1 настоящей главы указывалось, что гидрофобно-пластифицирующие добавки, модифицируя структуру цементного камня, уменьшают сечение находящихся в нем пор. Чем меньше поры, тем большее значение приобретает ориентация тонких слоев воды у твердых поверхностей. Ориентированные слои прочно связанной воды обнаруживают существенные отклонения от свойств жидкости в массе. В таких слоях отсутствует текучесть, благодаря чему практически сужается эффективное сечение пор, а это само по себе затрудняет передвижение влаги. Температура замерзания ориентированных слоев более низкая, чем температура замерзания воды, способной передвигаться по капиллярам. Упругость пара у тонких слоев воды тоже понижена, что влечет за собой некоторое ослабление и термодиффузионных процессов. В результате, как установлено прямыми опытами, и замерзающем бетоне, содержащем добавку ПЛВ, миграция влаги существенно сокращается. Этому способствует также улучшение удобоукладываемости смесей и, в частности, уменьшение в них седиментационных процессов.

Ослабление передвижения влаги в замерзающих бетонах, достигаемое при использовании добавки ПАВ, очень важно для многих конструкций, например тех частей сооружений, которые находятся в зоне переменного уровня воды. Разность температур — это как бы своеобразный насос, который заставляет капельно жидкую и парообразную воду двигаться от теплых участков массива к холодным, насыщая последние. А ведь в водонасыщенном состоянии особенно вредно замораживание бетона.

Однако только лишь уменьшением миграции влаги в бетоне не объясняется улучшение его морозостойкости. Более общий характер имеет вторая причина: на повышение морозостойкости бетонов, содержащих ПАВ, оказывает значительное влияние образование полузамкнутых пор. Такие поры не заполняются водой при обычном водопоглощении, но могут служить «резервными емкостями» для вмещения расширяющейся при замерзании воды. Если эти поры достаточно малы, то проникающая в них охлажденная вода будет замерзать при более низких температурах, чем обычно.

Затвердевшие цементные материалы характеризуются сложной системой нор, размеры которых различны. Отсюда и разное влияние нор на свойства материала. Ультрамикропоры, в которых вода не замерзает даже при температуре —50° С и ниже, считаются сравнительно безопасными к действию замораживания-оттаивания. Поры, которые заполняются водой, замерзающей при температуре около нуля, наиболее опасны. Представление об этом обосновано в исследованиях Г. И. Горчакова [42]. Верхний диапазон опасных пор (радиусом свыше 1 мкм) доступен для определения достаточно простыми способами. Исследование нижнего диапазона опасной пористости (радиус пор 1—0,01 мкм) труднее. Но именно в этом диапазоне содержится основное количество опасных нор. Для их определения применяют методы электронной микроскопии, рентгенографии, ртутной порометрии и др.

Одним из показателей, по многом определяющих морозостойкость бетона, можно считать площадь поверхности твердого тела, окружающую поры и капилляры. Эту поверхность можно характеризовать, применяя метод сорбции красителей, разработанный в МИСИ им. В. В. Куйбышева, А. П. Меркиным и В. П. Князевой [170]. В наших опытах, проведенных совместно с В. П. Князевой, объектом исследования служила растворная часть бетонных образцов, содержавших КГПД. Сущность примененного при этом метода сводится к следующему. На адсорбцию твердым телом веществ, находящихся в растворе, оказывают влияние природа адсорбента и адсорбтива, а также свойства растворителя. Молекулы последнего, адсорбируясь на поверхности адсорбента, уменьшают адсорбируемость растворенного вещества. Достоверность результатов, получаемых при адсорбционных исследованиях микропористости материалов, в большой степени зависит от особенностей методики эксперимента, которая включает выбор растворителя и адсорбтива, порядок подготовки проб к определению, установление оптимальных параметров проведения адсорбционных измерений. Метод сорбции красителей позволяет определять главным образом опасные микропоры.

Во всех случаях предполагалось, что количество адсорбированного материалом красители при условии соблюдения равновесном мономолекулярной адсорбции прямо пропорционально адсорбирующей поверхности материала. Значение адсорбции, которое служило критерием оценки качества микропористой структуры материала и именовалось степенью развитии внутренней поверхности микропор, %, определяли по формуле

где Do — оптическая плотность исходного (рабочего) раствора красителя; Dp — оптическая плотность равновесного раствора (после пребывания в нем до установления адсорбционного равновесия пробы исследуемого материала).

Были получены данные, показавшие, что степень развития внутренней поверхности опасных микропор у образцов материалов с КГПД на 14—26% ниже, чем у образцов без добавок. С этими данными согласуются результаты дилатометрических исследовании образцов цементного камня с добавкой 0,1% мылонафта (работа Г. И. Горчакова, И. И. Лифанова, Л. Н. Терехина). Эти и контрольные образцы пропаривали по одинаковому режиму, затем определенное время хранили в воде и затем подвергали замораживанию. Дилатометрическая кривая контрольных образцов имела два ярко выраженных максимума: при —10° С (в среднем 12·10-5) и —40° С (10·10-5). Дилатометрическая кривая образцов с добавкой мылонафта практически не имела первого максимума, а второй максимум не превышал 4-10-5. Эти результаты свидетельствуют о существенном влиянии добавки ПАБ на уменьшение опасной (капиллярной) пористости и на улучшение ультрамелкой пористости в цементном камне. В дополнение к сказанному отметим любопытное явление, установленное в МИСИ им. В. В. Куйбышева В. И. Соловьевым: при наличии гидрофобно-пластифицирующих веществ в воде ее объем при замерзании оказался меньшим, чем чистой воды. Возможно, что молекулы этих веществ в некоторой мере препятствуют образованию тригидроля льда.

Наряду с описанными выше существуют еще следующие причины, обусловливающие полезное действие гидрофобно-пластифицирующих добавок на морозостойкость бетона: а) уменьшение В/Ц (благодаря пластифицирующему действию добавок), что приводит к повышению плотности бетона; б) гидрофобизация межпоровых мембран и стенок капилляров; в) сокращение капиллярного всасывания и водопоглощения; г) «самозалечивание» трещин. Последний процесс почти не освещен в литературе, потому разъясним его сущность.

При стандартных испытаниях иногда оказывается, что после 50 или 100 циклов замораживания коэффициент морозостойкости бетонных образцов выше единицы. Особенно часто это бывает, когда бетон содержит добавку ПАВ. Так, в наших опытах с бетонами состава 1:2,74:4,92, изготовленными на портландцементе с повышенным содержанием алюминатов, были получены следующие результаты. Коэффициент морозостойкости бетонов без добавок после 70 циклов замораживания составил 0,32, бетонов с добавкой ПАВ после 125 циклов больше единицы: при введении мылонафта 0,1% массы цемента — 1,27; 0,2% — 1,19; 0,8% — 1,07. В чем же заключается причина указанного роста прочности бетона и процессе замораживания-оттаивания?

В свое время А. П. Меркин и М. Батдалов опытами на акустической электронной установке показали, что уже при первых циклах замораживания бетона в нем образуются микротрещины. При последующих испытаниях микротрещинообразование прогрессирует, затем образуются и макротрещины, т. е. протекает резко выраженный деструктивный процесс. Но, как было установлено в работе, проведенной нами совместно с М. А. Эллерном, наряду с деструктивным идет (особенно заметно в присутствии ПАВ) и конструктивный процесс, в большой мере обусловленный кальматацией трещин. Пользуясь современными методами исследования, в частности микрокиноустановкой, удалось отчетливо представить ход самопроизвольно идущего процесса «залечивания» трещин благодаря наличию активного клинкерного фонда в цементном камне. Разумеется, что в дальнейшем (часто после 100—200 циклов замораживания и оттаивания) деструктивные явления превалируют и бетон начинает разрушаться.

В настоящее время некоторые советские и зарубежные исследователи считают, что повышение морозостойкости бетона с поверхностно-активными добавками связано главным образом с дополнительным воздухововлечением. Так, в одном из основных докладов на шестом Международном конгрессе по химии цемента (в 1974 г.) для повышения морозостойкости бетона рекомендовались в основном воздухововлекающие и газообразующие ПАВ [28]. Однако, как уже указывалось, рекомендуемые нами гидрофобно-пластифицирующие добавки не являются воздухововлекающими. На наш взгляд, гипотеза о решающем влиянии добавочно вовлеченного воздуха на повышение морозостойкости цементных систем является но меньшей мере спорной. Показательны, например, следующие проведенные нами опыты. Были изготовлены растворные смеси с хорошо известной воздухововлекающей добавкой СНВ, которые одновременно дезаэрировались с помощью небольшого количества изоамилового спирта. Оказалось, что образцы с воздухововлекающей добавкой, но лишенные добавочно вовлеченного воздуха, характеризовались такой же повышенной морозостойкостью, как и не дезаэрированные образцы. Следовательно, в данном случае положительное влияние добавки СНВ на морозостойкость было вызвано не воздушными пузырьками, а, вероятно, модифицированием структуры цементного камня под влиянием натриевых солей смоляных кислот, содержащихся в СНВ. К тому же вовлечение воздуха в бетонную смесь — это трудно управляемый процесс, зависящий, в частности, от состава смесей и условий перемешивания. Причем в смесях удерживается далеко не весь захваченный воздух, часть его улетучивается уже при 20—60-мин хранении смеси, а часть удаляется при вибрировании бетона. По этим и другим причинам предпочтительнее применять добавки к бетону, не вызывающие воздухововлечения.

Таким образом, мы провели теоретическое обоснование эффекта повышения морозостойкости бетонов при использовании гидрофобно-пластифицирующих добавок. Многие из указанных выше причин разъясняют также положительное влияние этих добавок на описанные в данной главе свойства материалов в отношении действия воды и агрессивных веществ, а также на ослабление образования солевых выцветов.