На основании производственного опыта можно рекомендовать следующую технологию изготовления конструкций из шлакощелочных бетонов. Процесс изготовления целесообразно разделить на два основных этапа — производство цемента и изготовление конструкций. Шлакощелочной цемент следует изготовлять централизованно в местах, где имеются необходимые сырьевые компоненты.

Конструкции и изделия, для которых пригодны дисперсные заполнители в виде мелких песков, супесей, легких суглинков, лучше всего изготовлять недалеко от места укладки их в сооружение. В этом случае мобильные предприятия или комплексы передвижных агрегатов могли бы быть рентабельными в условиях строительства объектов большей линейной протяженности или населенных пунктов поселкового и сельского типа. Транспортные операции по доставке заполнителей и готовых изделий в этом случае будут сведены до минимума.

При использовании кондиционных заполнителей изготовление конструкций и изделий может быть организовано на тех же предприятиях, на которых производится сборный железобетон на портландцементе.

Производство шлакощелочного цемента

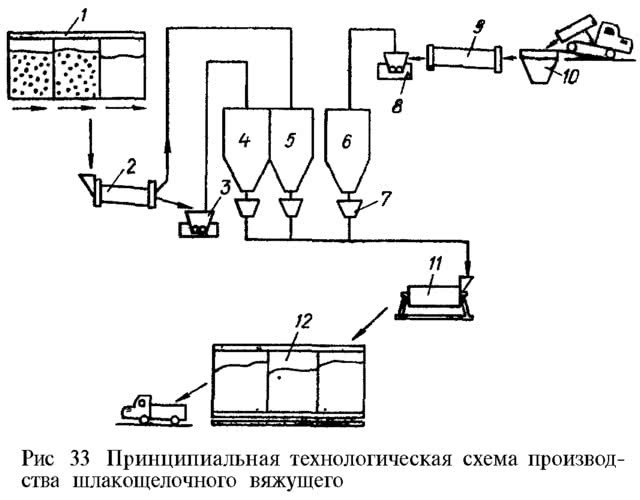

Вяжущее можно приготовлять на оборудовании, используемом в производстве строительных вяжущих, по схеме, приведенной на рис. 33.

Как показано на рис. 33, шлак и активная минеральная добавка — эффузивная горная порода, горелая порода и т. п. — со склада 1 поступает в сушильный барабан 2 Добавка после сушки измельчается на вальцах 3 Подсушенные силикатные компоненты загружают в расходные бункера 4, 5. Щелочной компонент со склада 10 поступает в сушильный барабан 9 и измельчается на вальцах 8, после чего загружается в бункер 6. Из расходных бункеров отдозированные компоненты через дозаторы 7 загружают в мельницу 11, где их измельчают до удельной поверхности 3000—3500 см2/г по ПСХ-2. Изготовленное вяжущее поступает на склад 12.

В случае использования гигроскопического щелочного компонента или растворимого стекла последние вводятся с водой затворения непосредственно в бетономешалку при приготовлении бетонной смеси. Плотность раствора в зависимости от вида щелочного компонента находится в пределах 1,15—1,30 г/см2. Помолу же при этом подвергается только шлак или шлак с алюмосиликатными добавками.

Изготовление конструкций

Бетоны на шлакощелочном вяжущем могут твердеть в естественных условиях, в воде, при пропаривании, автоклавировании и сушке. При этом бетоны при пропаривании приобретают 70—80% марочной прочности.

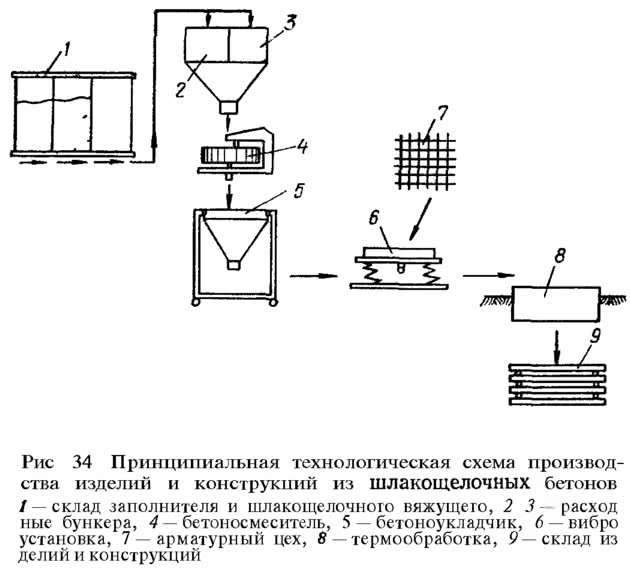

Технология производства изделий (рис. 34) состоит из таких операций, как приготовление бетонной смеси, формовка конструкций и обработка их горячим паром.

При использовании готового шлакощелочного цемента возможны два варианта приготовления бетонной смеси.

- 1) одноступенчатый, при котором все компоненты смеси загружают и перемешивают в смесителе,

- 2) двухступенчатый, при котором с целью улучшения условий растворения щелочного компонента шлакощелочной цемент предварительно затворяют в специальном смесителе горячей водой, перемешивают в течение 5 мин, затем подают в бетономешалку принудительного действия, где он перемешивается с заполнителем.

Процессы подготовки опалубки и оснащение ее арматурой не отличаются от аналогичных операций при производстве армированных изделий на других вяжущих.

Бетонную смесь приготавливают в смесительных агрегатах 4, куда со склада 1 через расходные бункера 2, 3 подают сырьевые компоненты. Увлажненную и перемешанную смесь выгружают в бетоноукладчик 5, с помощью которого транспортируют к месту укладки.