Щелочные компоненты

Промышленность выпускает следующие технические продукты, пригодные для использования в шлакощелочных вяжущих: соду кальцинированную синтетическую (ГОСТ 5100—73); поташ (ГОСТ 10690—73); едкий натр (ГОСТ 2263—71); едкий калий (ГОСТ 9285—69); силикат натрия растворимый (ГОСТ 8263—56, ГОСТ 8264—56) марки А (с модулем не выше 2,3). Наиболее целесообразно для этого наладить выпуск силиката натрия с модулем 1,0—1,5 по специальным техническим условиям. Причем исходным сырьем для этого стекла следует использовать сульфат натрия, запасы которого в СССР неисчерпаемы.

Кроме того, для шлакощелочных вяжущих перспективным следует считать использование побочных продуктов производств и природной соды.

Из побочных продуктов к использованию можно рекомендовать: соду кальцинированную техническую из нефелинового сырья (ГОСТ 10689—70 — побочный продукт производства глинозема из нефелинов и сиенитов); плав соды кальцинированной (ТУ 6-03-294—71) — побочный продукт капролактамового производства, выпускаемый объединениями «Азот» Новокемеровским, Северодонецким и Гродненским; пыль электрофильтров клинкерообжигательных печей, общее количество карбонатов натрия и калия в которой превышает 10%. Такая пыль может быть получена на многих цементных заводах. В частности, только на Воскресенском цементном заводе и заводе «Гигант» можно получать пыль, содержащую 30—50% щелочных карбонатов, в количестве, достаточном для производства почти I млн. м3 шлакощелочного бетона в год; метасиликат натрия — побочный продукт производства двуокиси титана и глинозема, которого только первая очередь строящегося Ярегского обогатительного комбината (Коми АССР) будет выпускать в количестве, достаточном для производства около 2 млн. м3 шлакощелочного бетона. В Армении уже работает опытная установка завода по производству глинозема, которая дает 12 тыс. т метасиликата в год. При пуске завода количество метасиликата значительно возрастает; плавленая смесь щелочей (NaOH+КОН) — продукт, получаемый на Березниковском и других содовых заводах.

Номенклатура щелочных отходов и побочных продуктов далеко не исчерпывается данными, перечисленными выше. Известно, что карбонатные соли щелочных металлов и едкие щелочи широко используются во многих отраслях промышленности — химической, металлургической, целлюлозной — в качестве химически активных веществ, не входящих в состав основного продукта, почти полностью выводимых из технологического процесса в составе отходов производства. Повторное их использование затруднено, так как процесс регенерации и очистки промышленных отходов, содержащих щелочи, всегда более сложен и дорогой, чем само производство технического продукта. В результате налицо за1ряз-нение окружающей среды, так как эти вещества сливаются в водоемы в том виде, в котором они выводятся из технологического процесса, или, в лучшем случае, подвергаются нейтрализации. Для использования же их в производстве шлакощелочных бетонов достаточно путем очистки, не требующей больших затрат, получать их в концентрированном состоянии. Процесс концентрации отходов недорогой. Поэтому отраслям промышленности, где имеются такие отходы, целесообразно организовать их концентрацию и передачу в промышленность строительных материалов для использования в производстве бетонов.

Опыт производства бетонов на шлакощелочных вяжущих при использовании технической соды на Украине, где обеспечение крупным заполнителем как будто и не является острой проблемой, показал, что стоимость 1 м3 такого бетона на 15—40% ниже стоимости цементного бетона на крупном заполнителе. В северных и восточных районах страны, где отсутствуют необходимые заполнители, экономический эффект более значительный (табл. 46). Это говорит о том, что со временем, когда объем производства шлакощелочных вяжущих возрастет до пределов, при которых окажется недостаточно природной соды и щелочных отходов, не исключено производство технической соды и растворимых щелочных силикатов для этих целей.

Гранулированные шлаки

Сырьевая база шлаков может развиваться за счет увеличения объема грануляции, так как в настоящее время только немногим больше половины всех огненножидких шлаков подвергается грануляции.

При этом не все гранулированные шлаки идут на нужды цементной промышленности.

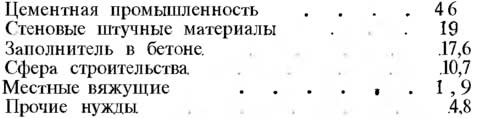

Структура потребления доменных граншлаков в 1975 г. по УССР была такова, проц.:

В 1975 г. доменные гранулированные шлаки использовались следующим образом, млн. т: на производство шлакопортландцемента — 15,4, на различные строительные нужды — 17,7. Примерно на таком же уровне сохранялось соотношение в структуре распределения граншлаков последние десять лет. Следовательно, даже без ущерба для цементной промышленности часть шлака можно выделить для производства шлакощелочных вяжущих. При этом общий объем производства вяжущих в стране возрастет.

Если же учесть, что средняя марка шлакопортландцемента по Союзу составляет 312 кгс/см2, а по УССР — 293 кгс/см2, то решение вопроса более эффективного использования гранулированных шлаков будет на стороне шлакощелочного цемента марок 400—1000.

Для производства шлакощелочных цементов могут использоваться также термофосфорные шлаки, не нашедшие еще широкого применения в цементной промышленности.

Технико-экономические преимущества шлакощелочного бетона определяются прежде всего экономичностью шлакощелочных цементов, которая может быть проиллюстрирована на примере Киевского цементного завода.

Производство шлакощелочного цемента сводится к помолу шлака со щелочным компонентом или без него.

Упомянутый процесс по существу не отличается от помола портланд- или шлакопортландцемента.

Это дает основание экономическую эффективность шлакощелочного вяжущего определять по изменению стоимости этого производства только в части затрат на материалы по формуле:

где Э — годовой ожидаемый экономический эффект; С — снижение себестоимости при сравнении производства шлакощелочного цемента и портландцемента; А — годовой объем выпуска.

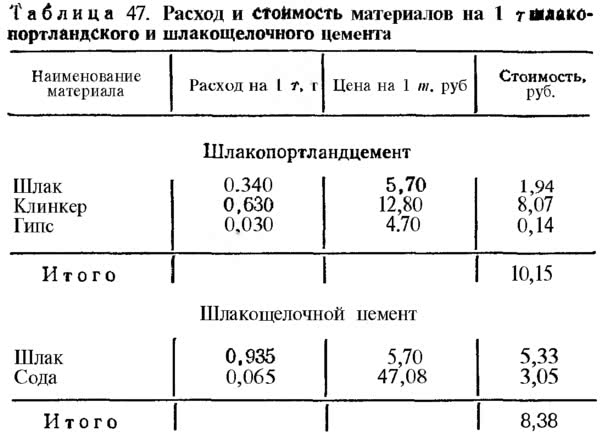

В расчете использованы отчетные данные Киевского цементного завода по расходу и стоимости материалов на 1 и продукции за 1975 год (табл. 47).

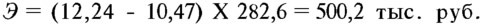

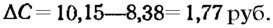

Полная себестоимость шлакопортландцемента по Киевскому цементному заводу составляет 12,24 руб. Себестоимость 1 т шлакощелочного вяжущего составит 10,47 руб. при условии, что все остальные статьи затрат, кроме материалов, не изменяются. Снижение себестоимости при сравнении производства шлакощелочного вяжущего и шлакопортландцемента составляет:

Тогда ожидаемый годовой экономический эффект будет иметь выражение:

Кроме того, при переводе Киевского цементного завода, производящего 282,6 тыс. т шлакопортландцемента, на шлакощелочное вяжущее высвобождается 178,04 тыс. т клинкера. Из него можно дополнительно изготовить 201,18 тыс. т клинкерного портландцемента.

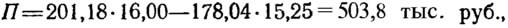

Ориентировочная прибыль от производства портландцемента из освободившегося клинкера составит:

где 16,00 — оптовая цена 1 т портландцемента, руб.; 15,25 — то же, 1 т шлакопортландцемента Киевского цементного завода, руб.

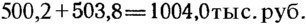

Суммарный экономический эффект от производства 282,6 тыс. т шлакощелочного цемента на Киевском цементном заводе по этим двум мероприятиям находим расчетом:

Расчет произведен при условии, что в стоимости компонентов учтены транспортные издержки. Если производство шлакощелочного цемента максимально приблизить к источникам сырья, то экономический эффект соответственно возрастет.

Таким образом, стоимость шлакощелочного цемента на 14,77% ниже стоимости шлакопортландцемента. Эффект на 1 т шлакощелочного цемента с учетом прибыли от переработки освободившегося клинкера в портландцемент составит 1004,0:282,6=3,55 руб., или 29%.

Кроме того, его применение расширяет сырьевую базу заполнителей, позволяет сократить транспортные расходы и снизить стоимость бетона.

Из приведенных данных можно заключить, что шлакощелочные цементы и бетоны имеют достаточную сырьевую базу и обладают значительными технико-экономическими преимуществами перед шлакопортландцементными.