а) Важнейшие свойства теплых бетонов

Заполнителями в теплых бетонах с ангидритовым цементом служат котельные или доменные гранулированные шлаки, древесные опилки, стружка, одубина, хвоя, а также туф, опока, трепел, пемза и некоторые другие материалы.

Теплобетонные блоки на ангидритовом цементе обладают рядом весьма ценных качеств. Шлаковые теплобетонные блоки морозо- и водостойки, хорошо сцепляются с раствором и штукатуркой, очень пористы, отличаются небольшим объемным весом, малой теплопроводностью, огнестойкостью, погодоустойчивостью, транспортабельны. Кладка из этих блоков ведется быстрее, чем из кирпича, стена получается суше, легче и экономичнее кирпичной.

Опилочные теплобетонные блоки менее прочны и погодоустойчивы, чем шлаковые. Поэтому, как основной стеновой материал их можно применять в одноэтажных стройках, в многоэтажных же стройках — лишь в качестве второстепенного стенового материала.

Основные показатели качества теплобетонных блоков на шлаке и опилках приведены в табл. 32 и 33.

Теплобетонные блоки на органических наполнителях в большинстве случаев изготовляются без пустот. Форма и размеры этих блоков зависят от их назначения. Изготовляют также оштукатуренные (офактуренные) теплоблоки. Фактура их (лицевой или штукатурный слой) может быть художественно оформлена, рельефной или гладкой, окрашенной или неокрашенной. Окраска! может быть ровной или с имитацией под гранит, мрамор, малахит, туф. Такие отделочные теплоблоки должны найти широкое применение в строительстве.

в) Методы изготовления и использования теплобетонных блоков

Опилочный бетон жирных составов (от 1:0,5 до 1:1 по объему) можно также рекомендовать для фундаментов под моторы и станки средней мощности со спокойной нагрузкой. Такие фундаменты нуждаются в окрашивании.

Теплобетонные блоки нельзя применять для кладки стен мокрых и сырых цехов, однако в жилищном строительстве они могут служить под слоем штукатурки даже в таких местах, где периодически появляется влага. При окрашивании штукатурки масляной краской обеспечивается достаточно высокая степень водостойкости элементов стены.

Теплобетонные блоки на ангидритовом цементе можно изготовлять как ручным, так и машинным способом. Формы и станки для этой цели применяются такие же, как при изготовлении теплобетонов на портландцементе. Аналогична и схема технологического процесса.

На заводе в бункерах должен быть некоторый запас ангидритового цемента и наполнителя.

При помощи мерников той или иной конструкции цемент и наполнитель из бункеров в течение 1—2 мин. подают в бетономешалку для тщательного перемешивания.

После того как масса в бетономешалке станет однородной, к ней добавляют расчетное количество воды и снова тщательно перемешивают в течение 2—3 мин. Готовую массу передают порциями в формы, в которых она подвергается штыкованию, легкому или сильному трамбованию (в зависимости от консистенции бетона) или обработке на вибрационных установках. Формы предварительно должны быть протерты изнутри масляной тряпкой. Заполнив форму бетоном, излишек его срезают и отодвигают форму в сторону от бетономешалки. После этого под последнюю подают следующую форму.

Если бетон трамбовали, то распалубку формы можно производить через 8—10 мин., при отливке же формы можно разбирать только после того, как бетон затвердеет (схватится); на это требуется обычно 50—60 минут.

Освобожденные от форм блоки на поддонах относят на стеллажи для завершения процесса твердения. Для нормального течения этого процесса блоки необходимо предохранять от быстрого высыхания: они должны быть защищены от действия солнечного света, сквозняков и т. д.

Для создания оптимальных условий сушки в помещении, где установлены стеллажи, следует поставить несколько наполненных водой открытых бочек.

Температура стеллажных помещений должна быть не ниже +10—12°. В условиях такой температуры блоки должны находиться не менее 12 часов. Только после этого их можно выносить на склад.

На прочности блоков по истечении 12 час. мороз мало отражается. Зимой блоки можно укладывать для хранения в штабели на открытом воздухе. Это дает возможность обойтись без постройки больших утепленных бараков для хранения блоков в зимнее время.

При производстве офактуренных блоков на лицевую стенку формы сначала укладывают слой чистого цементного теста (1:0), раствора с чистым кварцевым песком (1:0,5—1:1) или цементного теста с минеральным красителем. Толщина слоя 1,0—1,5 см.

Если фактура должна быть рельефной, то в лицевой стенке формы изнутри делают соответствующие углубления, насечки и т. п. После укладки слоя фактуры на него осторожно накладывают основную массу теплобетона и слегка трамбуют ее. Излишек бетона срезают стальной линейкой, и форму отодвигают для твердения бетона. По истечении 2—3 час. форму можно распалубить и офактуренный блок установить на стеллаж для дальнейшего твердения.

Подбирать теплобетонные блоки необходимо в соответствии с расчетными требованиями проекта. Так, согласно ОСТ 6339, нормы прочности на сжатие, в зависимости от нагрузки блоков в сооружении, должны приниматься следующие:

- а) от 6 до 12 кг/см2 — при использовании блоков в качестве заполнителей каркасов;

- б) от 13 до 25 кг/см2 — при использовании блоков для сооружения одноэтажных зданий и отсутствии значительных сосредоточенных нагрузок;

- в) от 25 до 70 кг/см2 — при использовании блоков для сооружения двух- и трехэтажных зданий;

- г) свыше 70 кг/см2 — при использовании блоков в конструкциях, несущих в многоэтажных зданиях значительную нагрузку.

Цоколь должен быть выложен из кирпича, естественного камня или бетона на портландцементе с обязательной прокладкой между цоколем и низом стены из теплобетонных блоков водоизоляционного слоя.

Перед оштукатуриванием поле стены следует сильно смачивать, чтобы обеспечить лучшее сцепление слоя штукатурки с блоком.

При кладке офактуренных блоков шов раствора должен быть не толще 1 см; после окончания кладки швы надо расшить раствором из чистого цемента или из цемента с мелким песком состава 1:0,5—1:1 по объему.

Для разгрузки сосредоточенных усилий, действующих на с гену по концам балок, необходимо укладывать под эти концы прокладные доски.

Чтобы вода с крыши не затекала на стену, карниз здания следует выносить как можно дальше от поля стены.

Отливы подоконников и цоколей надо делать на цементной штукатурке или на оцинкованном железе.

В бытовых помещениях с повышенным содержанием влаги (кухни, ванные и т. п.) штукатурку необходимо два раза покрывать масляной или эмалевой краской.

При проектировании фасада следует избегать горизонтальных выступов поясков, рустиков и т. п., во избежание оседания на них снега.

г) Требования к теплобетонным блокам

Как и при изготовлении растворов, ангидритовый цемент, заполнители и готовый теплобетон подвергают испытаниям.

К котельным шлакам, используемым для производства теплобетона на ангидритовом цементе, предъявляются следующие требования:

- 1) шлак должен быть чистым, без примеси кирпича, земли, камней, обтирочных концов;

- 2) несгоревших частиц может содержаться в шлаке не более 30% от общего веса материала;

- 3) тяжелых остеклявшихся, плохо сцепляющихся с раствором фракций может быть не более 10% от веса материала;

- 4) содержание серы в виде SO3 не должно превышать 5—6%;

- 5) объемный вес шлака в сухом состоянии не должен быть больше 800 кг/м3;

- 6) размер фракций шлака следует подбирать в зависимости от размеров блока. Для крупных блоков допускается примене ние шлака с размерами кусков от 5 до 8—10 см, для сплошных двуручных — от 4 до 5 см и для пустотелых с тонкими стенками — не более 0,5—1 см в поперечнике.

Перед использованием отвалов котельных шлаков в лаборатории должен быть проведен химический и механический анализы средней их пробы.

Что касается опилок (как и других органических заполнителей), то к ним предъявляются следующие требования:

- 1) наполнители должны быть без всяких следов загнивания, наличия грибка, плесени, дурного запаха, различных включений (кусков кирпича, земли, железа и т. п.);

- 2) перед использованием наполнители должны быть подвергнуты соответствующей обработке (сушке, дроблению слежавшихся комков, просеиванию через сито с отверстиями в 5 мм в поперечнике и, если требуется, антисептической обработке в 3-процентном растворе железного купороса в течение 8—12 час. с последующей сушкой для удаления излишков влаги);

- 3) объемный вес наполнителей может колебаться в пределах от 150 до 500 кг/м3, в зависимости от рода материала.

В офактуренных блоках не допускается отбитых кромок, углов и повреждений поверхности штукатурки.

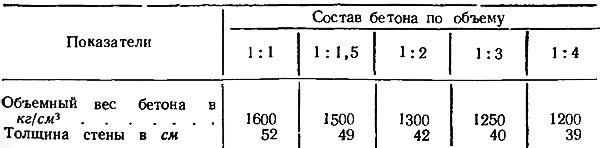

По размерам блоки должны быть модульными. Основной размер их устанавливается по расчетной толщине стены. Толщина стены зависит от климатической зоны, объемного веса бетона. Так, в зависимости от объемного состава бетона, изготовленного на ангидритовом цементе со шлаком, толщина стены будет ориентировочно такой:

Толщину стены из теплобетонных блоков можно точно определить расчетным путем, предварительно установив величину коэффициента теплопроводности.

Водостойкость ангидритового теплобетона должна быть такой, чтобы при полном насыщении водой прочность на сжатие за 24 часа снижалась не более чем на 50% по сравнению с прочностью его в естественном состоянии.

На морозостойкость теплобетон испытывают, если он предназначается для кладки наружных стен без штукатурки. Тепло-бетонные блоки в насыщенном водой состоянии должны выдерживать без всяких видимых повреждений шестикратное замораживание при температуре до —12° с последующим оттаиванием в воде комнатной температуры.