Влияние гидрофобно-пластифицирующих добавок на цементные системы изучалось, как обычно, на растворах, а затем уже на бетонах. Такой путь экспериментирования целесообразен не только потому, что добавки ПАВ важны для строительных растворов самих но себе, но еще и по той причине, что изменение ряда свойств рас шорной составляющей под влиянием ПАВ почти аналогичным образом сказывается и на самом бетоне.

Уже указывалось, что однокомпонентные гидрофобно-пластифицирующие добавки, независимо от того, находятся ли они в составе гидрофобного цемента или вводятся с водою затворения, хорошо пластифицируют растворные и бетонные смеси лишь при сравнительно невысоком удельном расходе цемента. В этих случаях, как пока тала практика, уменьшение водопотребности составляет в среднем 8—10%. В жирных бетонах, когда расход цемента превышает 320—350 кг на 1 м3 бетона, пластифицирующий эффект от применения упомянутых добавок сказывается в меньшей степени, и снижение водопотребности обычно находится в пределах 2—6%. В очень жирных строительных растворах, например состава Ц:11=1:2, почти нет снижения водопотребности. Указанная особенность однокомпонентных ГПД объясняется тем, что пластифицирующая способность не является явным их свойством, это своеобразное скрытое их свойство, способное проявляться лишь в определенных условиях. Для цементного теста с однокомпонентными ГПД таким условием является его работа в качестве не гидродинамической, а граничной смазки. Смазка такого рода возникает в тощих системах, когда цементное тесто распределено тонким слоем между поверхностями твердых частиц, находящихся при перемешивании или укладке смеси в движении но отношению к пастообразному вяжущему веществу и друг к другу. Вместе с тем известно, что другого вида добавки — гидрофилизующие, содержащие лигносульфонаты (ССБ, СДБ), служат хорошим пластификатором для смесей, насыщенных цементным тестом, и менее эффективны в тощих системах. Это происходит вследствие диспергирующего действия лигносульфонатов на частицы цемента и разжижения вяжущего теста, т. е. прямого влияния на него.

Какой же эффект пластифицирования растворных смесей разного состава вызывает добавка, содержащая в своем составе как гидрофобизующие, так и гидрофилизующие функциональные группы? Изучалось прежде всего влияние комплексной ГПД на значение водоцементного отношения растворных смесей при одинаковой их подвижности. Эти смеси изготовляли на портландцементе и шлакопортлаидцемснтс шести заводов. Цементы были различны по минералогическому составу клинкеров, а также по виду и содержанию активных минеральных добавок. Клинкеры портландцементов с условным обозначением 1П, 2П, 3П, 4П содержали, %, соответственно: C3S — 46, 58,6; 60; 57; C2S — 31; 19; 17; 16; C3A — 3; 5; 8; 5; C4AF — 15; 14; 11; 16. Шлакопортландцемент 1Ш был изготовлен с 40%, а 2Ш с 45% доменного гранулированного шлака. Дозировка мылонафта составляла 0,1% массы цемента, а комплексной ГПД и СДБ самой по себе — 0,2%. Результаты опытов представлены в табл. 4.

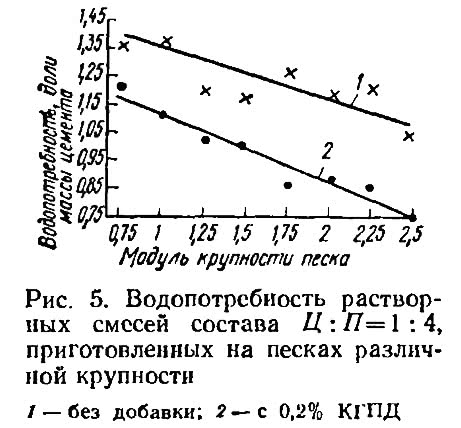

Представляло интерес проверить пластифицирующее действие КГПД на растворные смеси, изготовляемые на заводе. Это было осуществлено на растворном узле объединения Мосстройконструкцня. Смеси имели практически одинаковую подвижность, которую оценивали по погружению стандартного конуса. Полученные данные приведены на рис. 5 и в табл. 5.

Липкость Лм характеризовали в основном удельной силой прилипания поверхности металлической пластины к растворной смеси. Удельную силу прилипания определяли по уравнению:

где F — сила, необходимая для отрыва поверхности металлической пластины от поверхности растворной смеси; S — площадь отрыва; Р0 — удельная сила прилипания.

В опытах сравнивали влияние комплексной ГПД, сульфитно-дрожжевой бражки и мылонафта на удобоукладываемость, жизнеспособность смесей и их липкость к металлу. Дозировка первых двух добавок составляла 0.2%, а последней 0,1% массы цемента. Контрольные образцы не содержали добавок. Результаты, полученные при испытании свежеприготовленных и лежалых (в течение 4 ч) смесей, приведены в табл. 6.

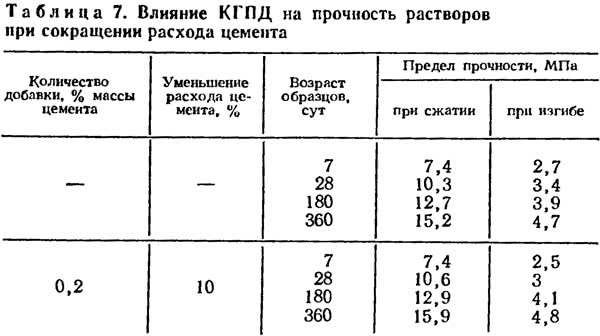

Важным следствием снижения водопотребности растворных и бетонных смесей является возможность уменьшать удельный расход цемента (при одновременном улучшении пластично-вязких свойств этих смесей). В табл. 7 приведены результаты определения прочности растворов состава Ц:П=1:3 ч. (по массе), когда при введении комплексной ГПД дозировка цемента была снижена на 10%.

Из данных табл. 7 видно, что, несмотря на снижение расхода цемента, при введении добавки получились растворы практически равнопрочные с обычными.

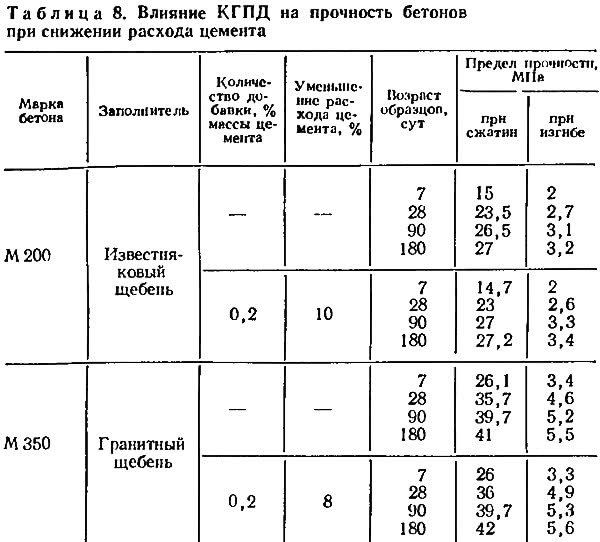

В табл. 8 приведены результаты испытания образцов бетона на известняковом и гранитном щебне, когда при введении комплексной ГПД расход цемента был уменьшен. Из таблицы явствует, что в бетонах ГПД позволяет сокращать расход цемента на 8—10% без ухудшения прочностных показателей.

Следует отметить, что в первые сутки прочность растворов и бетонов с добавкой может быть несколько ниже, чем обычных [169]. Такой недобор прочности отмечался главным образом в тех случаях, когда смеси, содержавшие добавку, готовили без уменьшения водоцементного отношения, что было необходимо для получения смесей очень высокой подвижности.