Основные положения механизации

В основу организации монтажа конструкций главного корпуса положены следующие принципы:

- монтаж строительных конструкций крупными блоками, сборка которых выполняется параллельно с монтажом;

- коэффициент блочности по строительным конструкциям не ниже 70%. Масса блоков должна быть возможно более близкой к грузоподъемности крана на данной стоянке и при данном вылете стрелы:

- совмещение укрупнительных и складских площадок согласно стройгенплану, что создает единую линию монтажа (склад — укрупнительная площадка — зона монтажа или РПКБ — зона монтажа);

- обеспечение производства работ поточно-совмещенным методом согласно технологии монтажа строительных конструкций;

- постоянная равномерная поставка конструкций в соответствии с графиком монтажа. На складе строительства должен быть комплектный запас конструкций не менее чем на два пролета главного корпуса. Это позволяет вести монтаж стабильными специализированными бригадами;

- устройство сети железнодорожных путей и автомобильных дорог для подачи в зону монтажа крупных блоков с укрупнительной площадки или со складов;

- выбор грузоподъемности кранов укрупнительных площадок в соответствии с максимальным укрупнением элементов до грузоподъемности кранов, устанавливаемых для монтажа конструкций главного корпуса.

Основной задачей при выборе схемы механизации является обеспечение заданных темпов монтажа при минимальной стоимости механизации. Порядок выбора схемы механизации следующий:

- намечается по размерам поперечника главного корпуса и массовым характеристикам монтажных элементов по каждому ряду колонн несколько вариантов схем механизации;

- производится выбор кранов, монтажных приспособлений, оснастки и методов монтажа исходя из количества, габаритов и массы монтируемых конструкций, конфигурации и размеров возводимых зданий, температурно-климатических условий района строительства, а также обеспечения устойчивости:

- производится распределение объемов работ между кранами и решается вопрос об укрупнении элементов в блоки до грузоподъемности крана;

- определяется для каждого варианта по наиболее загруженному крану продолжительность строительства;

- производится технико-экономическое сопоставление и выбор оптимального варианта схемы механизации.

Основные положения организации монтажа строительных конструкций и оборудования мощных ТЭС с блоками 100, 200, 300, 500 и 800 МВт предусматривают:

- строительство и монтаж оборудования поточно-скоростным методом по единому графику, обязательному для всех участников сооружения ТЭС, включая заводы-поставщики металлоконструкций, сборного железобетона и тепломеханического оборудования; финансирование и материально-техническое обеспечение строительства должны быть согласованы с указанным графиком;

- планирование производства строительных работ по сооружению ТЭС, полностью подчиненное требованиям технологии монтажа оборудования, так как эта стадия является конечной в процессе сооружения ТЭС и определяет сроки и темпы ввода мощностей;

- разделение производства строительных и монтажных работ по энергетическому блоку по месту и времени, что является основным условием для обеспечения требуемого темпа ввода мощностей, сокращения продолжительности и трудоемкости монтажных работ.

Расстановка основных грузоподъемных кранов, используемых для монтажа строительных конструкций главного корпуса, существенно влияет на организацию подачи оборудования в монтаж. Узкий фронт подачи при больших объемах монтируемого оборудования, конструктивное решение и габаритные размеры опорных порталов новых стреловых кранов на рельсовом ходу СКР-2200 и СКР-3500 с базой 15 м выдвигают определенные требования к расстановке кранов.

При раздельном производстве строительных и монтажных работ в пределах главного корпуса или его части строительные краны к началу монтажа оборудования должны быть выведены из монтажной зоны. Поэтому выбор их положения на период сооружения главного корпуса или его захватки не следует увязывать с организацией подачи монтируемого оборудования в главный корпус. При совмещении строительных и монтажных работ в пределах главного корпуса строительные краны необходимо размещать вне котельного отделения, т. е. в пролетах главного корпуса, менее напряженных по грузопотоку. Установка строительных кранов в котельной приводит к увеличению шага потока.

При выборе схем механизации монтажа строительных конструкций надземной части главных корпусов с блоками 500 и 800 МВт прежде всего необходимо учесть следующие основные особенности:

- значительная единичная масса монтируемых конструкций (35—80 т);

- большая высота котельных отделений (до 75 и 120 м);

- высокая парусность монтажных блоков каркаса и покрытий (площадь блока достигает 230 м2);

- значительные пролеты машинного зала (до 54 м), габаритные размеры и масса ферм и блоков покрытия (до 80 т):

- небольшие пролеты котельного отделения (33—39 м);

- значительные площади зоны возможного падения грузов при монтаже конструкций, а также большое количество грузов, подаваемых в монтажную зону;

- наличие замкнутых связевых дисков жесткости в пределах каждого энергоблока в главных корпусах для энергоблоков с подвесными котлами мощностью 800 МВт;

- комплектация и сборка блоков строительных конструкций и узлов на РПКБ.

Схемы механизации монтажа главных корпусов с блоками до 300 МВт

Монтаж надземной части одним краном. Схема применяется для ТЭС малой мощности, работающих на газомазутном топливе, с небольшими поперечными размерами главного корпуса (например, Архангельская ТЭЦ). При этом применяются тяжелые башенные краны БК-1000. Обычно такой кран устанавливается по оси деаэраторного отделения, охватывая весь поперечник главного корпуса.

Применение кранов БК-1425, снятых с производства, но имеющихся в наличии, оправдывается при монтаже полуоткрытой котельной, когда монтируются одновременно котел и строительная часть главного корпуса, т. е. при большом объеме работ, но и при этом следует предварительно произвести техникоэкономическое сравнение с другими схемами механизации монтажа.

Монтаж надземной части двумя кранами. В связи с большими поперечными размерами главного корпуса современных ТЭС один башенный кран не может охватить поперечник здания, поэтому применяются два крана, при этом второй кран устанавливается у крайних рядов. Вместо башенного крана может применяться гусеничный.

Монтаж надземной части тремя кранами. Мощные электростанции с блоками 300 МВт имеют главные корпуса с большими габаритами и высотой. Два мощных крана не могут обеспечить охвата всего поперечника здания и необходимые темпы монтажа, поэтому применяется схема с тремя кранами в следующих комбинациях: два башенных крана и один гусеничный, один башенный кран и два гусеничных и три гусеничных крана.

Следует отметить, что почти во всех случаях краны используются не на всю грузоподъемность, т. е. недостаточно эффективно, так как грузоподъемность кранов выбирается по максимальной массе поднимаемой строительной конструкции, в то время как большинство монтажных блоков и элементов имеют меньшую массу. Поэтому может оказаться целесообразным с увеличением количества кранов разделить между ними функции.

Схемы монтажа надземных конструкций главного корпуса гусеничными кранами по сравнению со схемами монтажа башенными кранами БК-1000 имеют ряд технических преимуществ:

- универсальность схемы механизации для любого типа главного корпуса;

- возможность подачи блоков тепломеханического оборудования в котельную пролетом 33 м при монтаже конструкций краном МКГ-100, что исключено при установке в котельной башенного крана;

- охват зон монтажа в котельной пылеугольной КЭС, в то время как при варианте с краном БК-1000 монтаж кровельных плит у ряда Г и стеновых панелей по ряду Г при определенных условиях может быть затруднен;

- возможность использования крана для монтажа строительных конструкций и оборудования электрофильтров;

- независимость выполнения работ по надземной части от готовности подземной части;

- возможность использования гусеничных кранов на монтаже тяжелых конструкций подземной части до начала монтажа конструкций надземной части;

- более высокую эффективность схемы механизации, обусловленную мобильностью крана МКГ-100, особенно при монтаже колонн первых 10—12 осей здания, необходимых для открытия фронта работ для монтажа оборудования;

- отсутствие железнодорожного пути на кабельном туннеле в котельной в начальный период монтажа конструкций надземной части;

- отсутствие жесткой зависимости выполнения одних работ от других, благодаря чему расширяется фронт работ и появляется возможность сокращения сроков строительства объектов;

- использование гусеничных кранов грузоподъемностью 50—100 т, что позволяет сократить сроки и снизить стоимость и трудоемкость монтажа тепловых электростанций.

Недостатки башенных кранов общеизвестны: большие сроки монтажа и демонтажа, потребность в тяжелых и трудоемких подкрановых путях, невозможность переброски крана с одного объекта на другой и сравнительно высокая стоимость машино-смены. Кроме того, краны БК-1000 при монтаже конструкций мощных пылеугольных КЭС работают на предельных параметрах из-за большой высоты котельной. Поэтому предпочтение следует отдать схемам механизации с гусеничными кранами МКГ-100 и рельсовыми кранами СКР.

Применение на КЭС мощностью 2400 МВт схемы механизации с гусеничными кранами позволяет сократить трудозатраты на 3 тыс. чел-дней только за счет того, что не требуется сооружать и содержать подкрановые пути, монтировать и демонтировать кран, а также позволяет снизить стоимость механизации работ за счет уменьшения стоимости крана.

При выборе монтажных схем следует ориентироваться на применение мобильных гусеничных кранов, не только по зонам охвата, но и по типу н массе монтируемых блоков. Такое разделение не вызовет увеличения стоимости машино-смен даже при увеличении грузоподъемности кранов. Это объясняется тем, что основные тяжелые краны вытесняются легкими вспомогательными, стоимость машино-смен которых значительно ниже. Так, стоимость машино-смены башенного крана (90— 100 руб.) в 3,5—4 раза больше, чем пятитонного мобильного крана. При подъеме легких элементов таким краном затраты на механизацию можно снизить в 3—4 раза, а общую стоимость смонтированных конструкций — на 8—10%. Кроме того, от такой замены увеличиваются темпы монтажа конструкций и как следствие быстрее освобождаются краны. При невозможности замены основных тяжелых кранов более легкими следует производить укрупнение мелких элементов с расчетом увеличения средней массы элемента, что снизит стоимость механизации подъема 1 т груза.

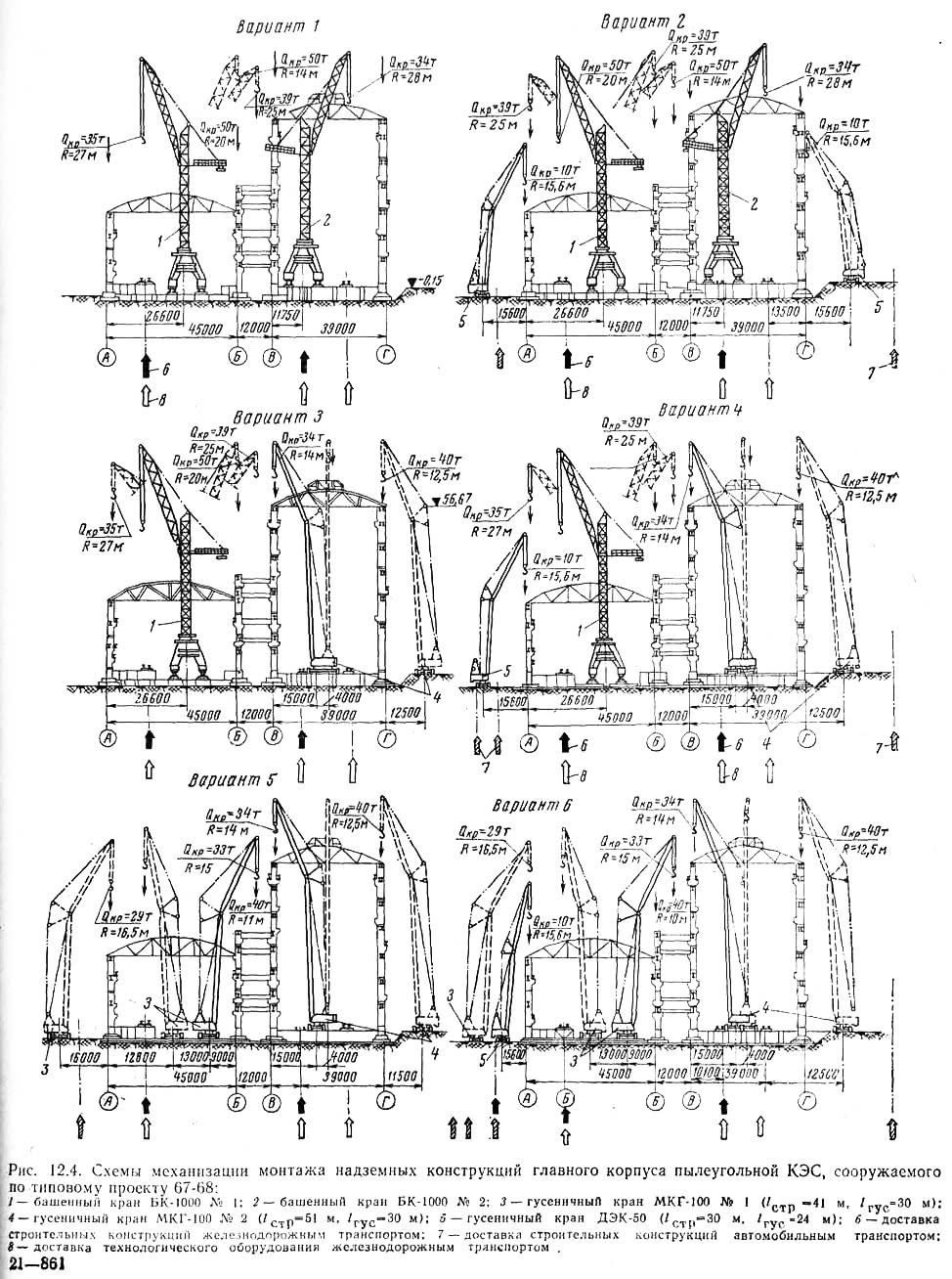

- вариант 1 — с двумя башенными кранами БК-1000;

- вариант 2 — с двумя башенными кранами БК-1000 н одним гусеничным краном ДЭК-50;

- вариант 3 — с одним башенным краном БК-1000 и одним гусеничным краном МКГ-100;

- вариант 4 — с одним башенным краном БК-1000, одним гусеничным краном МКГ-100 и одним гусеничным краном ДЭК-50;

- вариант 5 — с двумя гусеничными кранами МКГ-100:

- вариант 6 — с двумя гусеничными кранами МКГ-100 и одним гусеничным краном ДЭК-50.

Схемы механизации монтажа главных корпусов с блоками 500 МВт

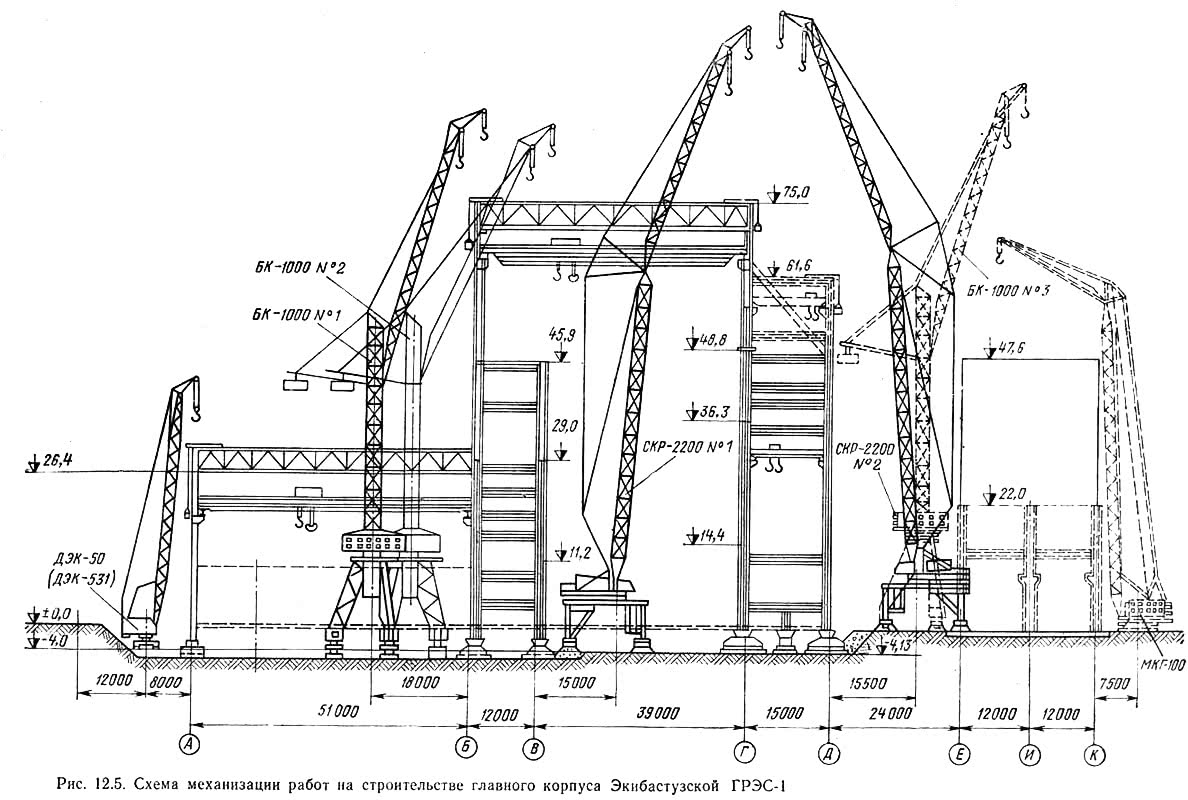

Институтом Оргэнергострой на основе опыта строительства Рефтинской и Троицкой ГРЭС разработана схема механизации, предусматривающая следующий монтаж конструкций главного корпуса:

- машинного отделения — краном БК-1000 (№1), установленным на силовой плите; ряда А — краном ДЭК-50 (ДЭК-531);

- котельного отделения — краном СКР-2200 (№1), установленным на нулевой отметке; помещения ТВП — краном СКР-2200 (№2);

- отделения электрофильтров — краном БК-1000 (№2), которым монтируется и оборудование электрофильтров;

- постоянного торца и помещения скрубберов — краном БК-1000 (№3).

- каркаса по ряду А—на плоские продольные рамы из двух колонн и распорок в два яруса;

- деаэраторного отделения по рядам Б—В и этажерки ТВП но рядам Г—Д — на поперечные рамы в три яруса (конструкции четвертого яруса по рядам Б, Г, Д, а также конструкции рядов Е, И, К монтируют отдельными элементами);

- покрытие машинного отделения — на пространственные блоки ферм с панелями;

- покрытие котельного отделения — на пространственные блоки с готовой кровлей.

Решение о первоочередном монтаже надземной части здания приводит к необходимости сооружения временных транспортных эстакад и железнодорожных путей, увеличению трудоемкости и продолжительности работ по сооружению подземной части здания. Учитывая опыт строительства Экибастузской ГРЭС-1, при разработке основных принципов организации строительства главного корпуса Экибастузской ГРЭС-2 предусмотрены опережающее выполнение подземной части здания и установка кранов для монтажа надземной части на нулевой отметке (кроме машинного зала, где они устанавливаются на силовую плиту).

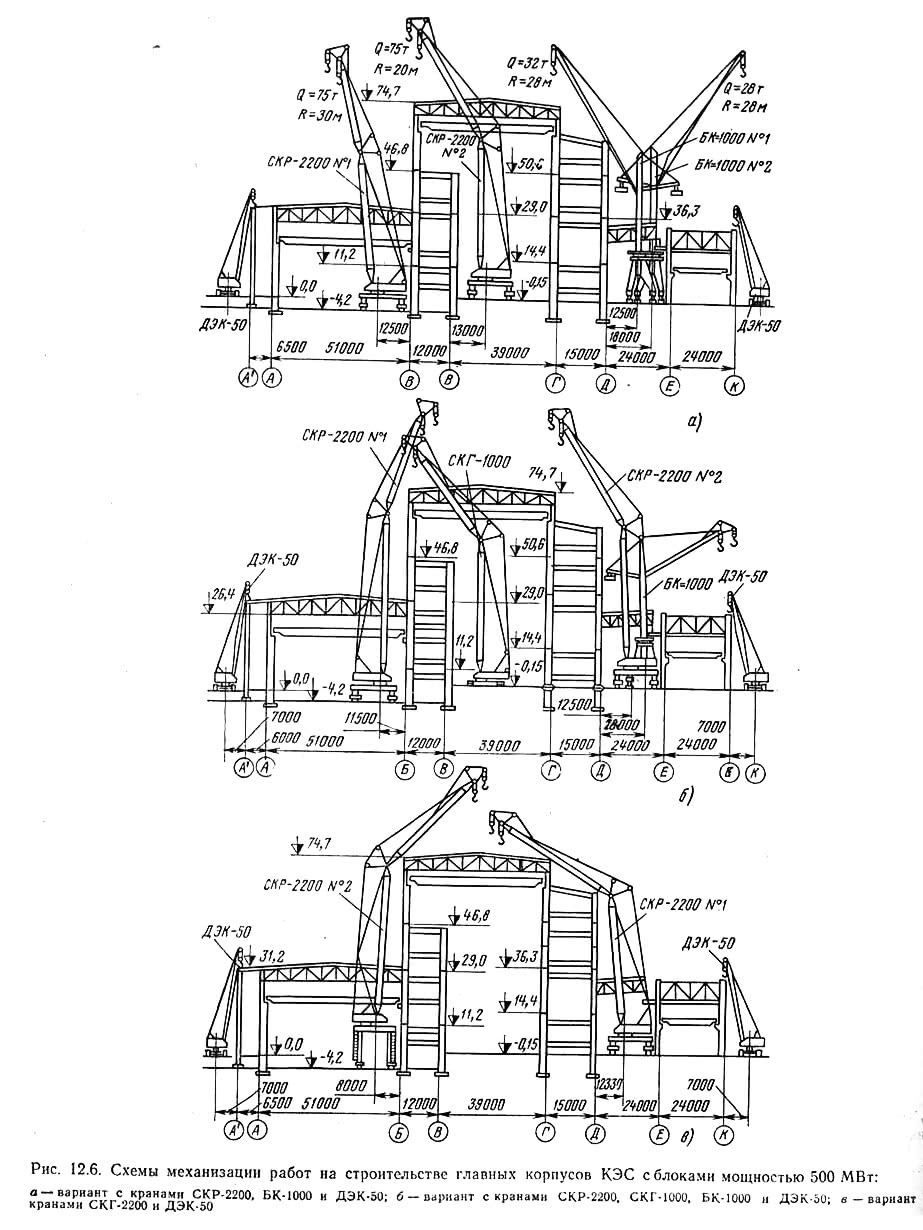

Вариант 1 (рис. 12.6, а) предусматривает монтаж:

- машинного отделения — краном СКР-2200 (№1), установленным на силовой плите, а ряда А — краном ДЭК-50;

- котельного отделения — краном СКР-2200 (№2), установленным на нулевой отметке, и краном БК-1000 (№ 1);

- отделения электрофильтров — кранами БК-1000 (№2) и кранами ДЭК-50.

Вариант 2 (рис. 12.6, б) отличается от первого использованием в котельном отделении мобильного гусеничного крана СКГ-1000, что позволяет частично освободить пролет этого отделения. Однако в связи с тем, что в настоящее время кран СКГ-1000 серийно не выпускается, этот вариант не рекомендуется.

Вариант 3 (рис. 12.6, в) предусматривает освобождение котельного отделения от грузоподъемных механизмов и установку крана СКР-2200 в машинном зале на портал, унифицированный с порталом крана СКР-3500. Основной недостаток варианта — неравномерность загрузки кранов, кран СКР-2200 (№2) загружен в 1,5 раза больше крана СКР-2200 (№1). Вследствие этого для обеспечения требуемого темпа монтажа надземной части необходимо вдвое увеличивать количество основных кранов. Кроме того, при такой схеме блок ферм котельного отделения монтируется без плит покрытия.

В настоящее время предпочтительным считается первый вариант. Однако с освоением промышленностью выпуска гусеничного крана СКГ-1000 станет возможной замена им крана СКР-2200 в котельном отделении.

Монтаж надземной части здания предусмотрено выполнять специализированными потоками:

- по монтажу конструкций этажерки вдоль рядов Б—В и блоков покрытия котельного отделения;

- по монтажу этажерки вдоль рядов Г—Д; по монтажу колонн ряда А, блоков покрытия машинного зала и плит стенового ограждения по ряду Б;

- по монтажу конструкций отделения ТДМ, скрубберного отделения и стенового ограждения по ряду Д.

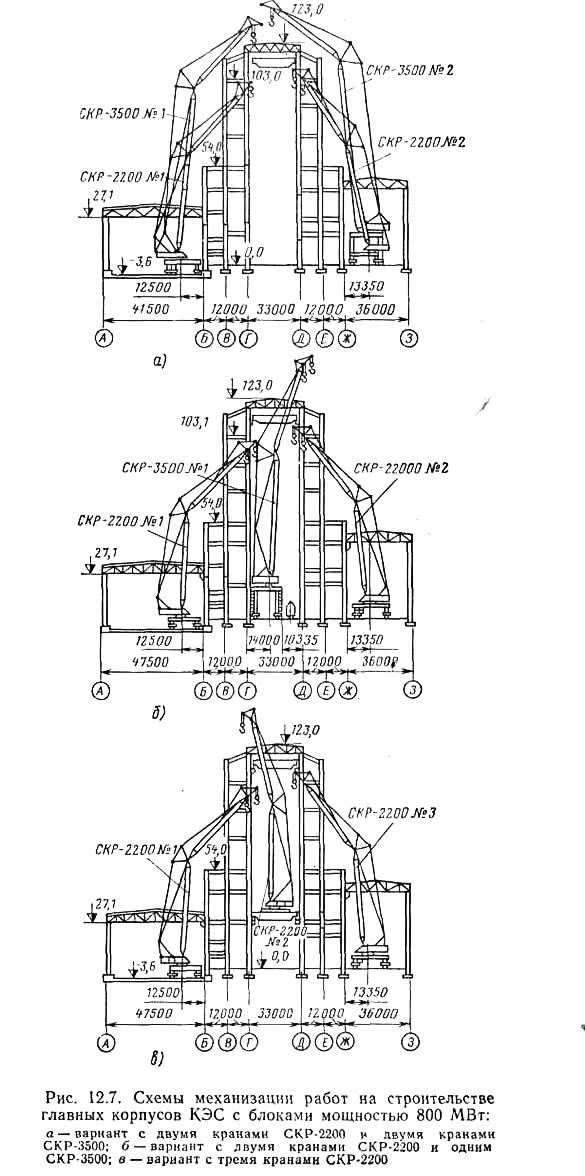

Схемы механизации монтажа главных корпусов с блоками 800 МВт

Рассмотрены три варианта схем механизации строительно-монтажных работ (рис. 12.7). Во всех схемах в качестве основных приняты рельсовые краны СКР-2200 и СКР-3500. При этом предполагалось, что заданный темп монтажа строительных конструкций надземной части достигается за счет использования комплекта кранов и максимально возможного укрупнения поставочных элементов в монтажные блоки. Так, конструкции бункерных этажерок предусмотрено монтировать плоскими поперечными рамами массой по 50—60 т; покрытие машинного зала и помещения ТВП — готовыми блоками с кровлей; фермы котельного отделения — блоками с плитами и кровлей, либо блоками ферм с последующим монтажом кровельных панелей укрупненными картами с готовой кровлей (в зависимости от схемы механизации); колонны, ригели и подхребтовые балки котельного отделения — отдельными элементами массой по 35—50 т; конструкции мостовых кранов и подкрановые балки — элементами до 50 т каждый; диски жесткости — блоками по 10—25 т; теплоэнергетическое оборудование, монтируемое одновременно с каркасом здания, — блоками единичной массой до 60 т.

При разработке схем механизации приняты следующие основные положения:

- монтаж конструкций надземной части предусматривается вести двумя последовательными потоками с помощью монтажных кранов, установленных двумя эшелонами;

- минимальное расстояние между осями кранов первого и второго эшелонов составляет (по условиям техники безопасности) 54 м;

- максимальное приближение основных кранов к рядам Г и Д определяется необходимостью осуществления опережающего монтажа бункерно-деаэраторных этажерок, максимальным укрупнением элементов в монтажные блоки, возможностью возврата кранов при некомплектной поставке конструкций, а приближение кранов к рядам Б и Ж — из расчета полного поворота кранов и их перемещения;

- конструкции постоянного торца в рядах В—Е предусматривается монтировать с помощью приставного крана КБ-573, а в рядах А—Б и Е—И — с помощью гусеничных кранов ДЭК-50 и МКГ-100.

Первым потоком предусматривается монтировать конструкции бункерно-деаэраторных этажерок и котельного отделения в рядах Б—Г и Д—Ж до отметки 54,0 м кранами СКР-2200, а конструкции рядов А и 3 — соответственно кранами ДЭК-50 (ДЭК-631) и МКГ-100.

Вторым потоком предполагается вести монтаж конструкций котельного отделения выше отметки 54,0 м, мостовых кранов, блоков покрытия машинного зала с панелями и полностью готовой кровлей краном СКР-3500 (№1), блоков ферм котельного отделения без кровельных панелей и блока ферм помещения ТВП с панелями и готовой кровлей — краном СКР-3500 ( №2). Кровельные панели котельного отделения намечено монтировать укрупненными картами с готовой кровлей.

Такая схема механизации позволяет обеспечить дополнительный путь для подачи технологического оборудования из-за освобождения котельного отделения от монтажных кранов; минимальное совмещение транспортных потоков при традиционной транспортной схеме — подаче грузов со стороны временного торца по продольным путям; приступить к монтажу надземной части котельного отделения до окончания работ по его подземной части.

К недостаткам схемы относится то, что монтаж всех конструкций котельного отделения осуществляется вне зоны видимости машиниста крана; краны первого и второго потоков загружены неравномерно; монтаж конструкций машинного зала и помещения ТВП выполняется после монтажа конструкций котельного отделения; блоки ферм котельного отделения монтируются без плит покрытия; возникает необходимость ограничивать зону работы кранов и выполнять разовые подъемы двумя кранами СКР-3500 при монтаже конструкций мостовых кранов котельного отделения.

Вариант 2 (рис. 12.7,6) предусматривает использование трех основных кранов с установкой крана СКР-3500 на высоком портале внутри котельного отделения. Так же как и в первом варианте, конструкции предполагается монтировать двумя потоками: первый поток (двумя кранами СКР-2200) — монтаж конструкций бункерно-деаэраторных этажерок до отметки 54,0 м, покрытия машинного зала и помещения ТВП; второй поток (краном СКР-3500) — монтаж верхней части и покрытия котельного отделения, конструкций мостовых кранов.

В этом варианте возможно использование крана СКР-3500 со стрелой длиной 74 м, маневровым гуськом 56,74 м и клювом 14,95 м, что позволит упростить его монтаж по сравнению с краном, имеющим стрелу длиной 92,5 м (используемым в первом варианте).

К преимуществам схемы помимо более простой технологии монтажа крана СКР-3500 относятся независимость монтажа конструкций машинного зала и помещений ТВП от степени готовности котельного отделения, отсутствие зон ограничения действия кранов, возможность вести монтаж конструкций только одним краном, повысить темп монтажа благодаря установке дополнительного крана СКР-2200 в машинном зале, снизить стоимость средств механизации примерно на 300 тыс. руб., монтировать элементы в зоне видимости машиниста крана.

Недостатками схемы являются частичное загромождение котельного отделения краном СКР-3500 на портале, что мешает создать два пути для подачи негабаритных грузов; совмещение транспортных потоков при традиционной транспортной схеме — подаче строительных конструкций и технологического оборудования со стороны временного торца.

Вариант 3. При отсутствии крана СКР-3500 на высоком портале предусмотрена возможность его замены краном СКР-2200 (рис. 12.7, в), установленным на мосту (отметка 27,0 м). Возможность установки крана на мост и его основные параметры согласованы с заводом Сибтяжмаш, выпускающим мостовые краны.

Кран СКР-2200ЭМ предусмотрено смонтировать внизу, а затем поднять вместе с мостом такелажными средствами, используя конструкции этажерок в рядах Б—Ж. смонтированных до отметки 54,0 м.

Рассмотренный вариант расстановки кранов позволяет прокладывать в котельном отделении необходимое количество транспортных коммуникаций для подачи строительных конструкций и оборудования. Однако реализация этой схемы механизации требует дополнительных материальных затрат и изготовления моста (~400 т), подкрановых путей и осуществления монтажа ферм последних двух осей россыпью кранами КБ-573.

В целях улучшения использования монтажных кранов и увеличения темпов монтажа во всех вариантах стеновые панели целесообразно монтировать специальными крышевыми кранами или электротельферами.

В утвержденном проекте предусмотрено, что все строительные конструкции (за исключением ячейки первого энергоблока) должны подаваться в зону монтажа автотранспортом со стороны временного торца по семи транспортным путям. Для организации такой транспортной схемы к началу монтажа второго энергоблока необходимо почти полностью закончить работы по строительству подземной части здания (на восемь энергоблоков) либо предусмотреть временные транспортные эстакады, что вызовет необходимость интенсифицировать работы по сооружению подземной части здания и в определенной мере будет препятствовать выполнению строительных и монтажных работ раздельным методом.

В связи с этим проработаны варианты подачи грузов в зону монтажа железнодорожным и автомобильным транспортом, в частности автотранспортом по поперечным заездам. Применение такой транспортной схемы для доставки грузов позволяет обеспечить максимальное совмещение строительных и монтажных работ, выполняемых раздельным методом.