Струенаправляющие дамбы

Струенаправляющие дамбы отводящего и подводящего каналов предназначены для удлинения пути циркуляционной воды. Струеиа-правляющие дамбы сооружаются различными способами, например гидронамывом при помощи земснаряда с последующей облицовкой откосов монолитным бетоном, каменной и щебеночной наброской, или из сборных железобетонных конструкций, или из сборных железобетонных колец В К.

До начала укрупнительной сборки труб из колец ВК выполнены работы по устройству части отводящего канала в подпорных стенах. В дальнейшем эта часть канала использовалась в качестве «сухого дока» для монтажа труб.

Укрупнительная сборка труб из колец производилась краном ДЭК-25, который передвигался по дну канала. Подача колец в монтажную зону осуществлялась спец-транспортом. Всего собрано 10 труб длиной по 40 м, масса каждой из них после заделки всех стыков между кольцами и герметизации торцов составила 384,2 т. Параллельно со сборкой труб выполнялись работы по подготовке намывом основания струенаправляющей дамбы отводящего канала. Разработка грунта при подготовке основания производилась земснарядом УП-М2. При планировке подводного песчаного основания использован подводный нож, закрепленный на понтоне, буксируемом катером. Применение ножа позволило снизить трудоемкость работ.

Затопление «сухого дока» осуществлялось специальным сифоном из стальной трубы ?530 мм, проложенным через временную грунтовую перемычку, отделявшую док от водохранилища.

После заполнения сухого дока водой до расчетной отметки все собранные из железобетонных колец трубы всплыли. Зазор между их днищем и дном канала составил не менее 20 см. К буксировке всплывших труб приступили после проверки герметичности заделки их стыков и торцов. В пределах отводящего канала трубы буксировались по одной бульдозерами к временной перемычке, где их пришвартовывали одну к другой и к береговым якорям.

Дальнейшую буксировку труб к месту установки выполняли по пять штук в два этапа, что обусловлено габаритами отводящего канала. После окончательного выравнивания уровней воды в канале и в водохранилище временную перемычку разобрали с помощью земснаряда. Буксировка укрупненных труб к месту их установки в проектное положение производилась с помощью двух катеров КС-100А с мотонасосами производительностью не менее 24 м3/ч для откачки воды в случае появления течи в буксируемых трубах. Затем временная перемычка восстанавливалась и цикл повторялся.

Трубы погружались путем заполнения их водой насосами и через отверстия в нижней части торцов. Контроль равномерности погружения производился по нанесенным на трубах рискам, а контроль положения их в створе и плотность прилегания к основанию — водолазами. После осадки производилась заделка зазоров между трубами и обстройка их парапетными плитами. После погружения всех укрупненных труб верх песчаного основания струенаправляющей дамбы отводящего канала закреплялся отсыпкой щебня и камня.

Такой способ позволил снизить трудозатраты по сравнению с возведением дамб гидронамывом на 6419 чел-дней и сократить сроки сооружения на 36 дней. По сравнению с гидронамывом сэкономлено 320,99 тыс. руб. При этом конструкция струенаправляющей дамбы, собранной из железобетонных колец ВК, надежнее грунтовой из-за большей устойчивости к воздействию течения и волн. Описанный метод сооружения струенаправляющих дамб рекомендуется для электростанций, располагаемых рядом с водохранилищами.

Градирни

Применение оборотной системы с прудом-охладителем приводит к затоплению плодородных пойменных земель вдоль малых рек, поэтому в настоящее время все шире применяются градирни, несмотря на их большую стоимость по капитальным затратам и эксплуатационным расходам. В районах с умеренным климатом в основном сооружаются градирни с башнями из монолитного железобетона, в северных районах предпочтение отдается градирням с башнями из стального каркаса, обшитого асбестоцементными, деревянными или алюминиевыми щитами. Применение такой конструкции объясняется трудностями, возникающими при создании оболочек из монолитного железобетона, способных работать в суровых зимних условиях.

Проекты градирен с площадью орошения 1600, 2100, 2600, 3200 и 4000 м2 выполнены Ленинградским отделением института Атомтеплоэлектропроект. В настоящее время сооружаются градирни площадью орошения 6400 и 9400 м2. Разработанная технология строительства обеспечивает их сооружение в течение 1—1,5 лет.

Вытяжные башни этих градирен выполняются или из монолитного железобетона, или с металлическим каркасом и обшивкой волнистым шифером усиленного типа (ВУ) или гофрированными алюминиевыми листами. Объемы основных работ по градирням с гиперболическими башнями из монолитного железобетона с разными площадями орошения приведены в табл. 13.5. Объемы работ по сооружению оросителя для градирен с башнями из каркаса с обшивкой такие же, что и для градирен с башнями из монолитного железобетона.

Укладка бетонной смеси осуществляется горизонтальными слоями толщиной 0,4 м. Уплотнение производится глубинными вибраторами.

Арматура на подмости подается краном в пучках и раскладывается равномерно на рабочих подмостях по периметру оболочки вытяжной башни градирни.

Демонтаж подмостей и подъемно-переставной опалубки производится краном КГ-160.4 после окончания бетонирования верхнего кольца жесткости.

Работы по монтажу лестниц, светофорных площадок, грозозащиты и светомаркировочная окраска производятся одновременно с бетонированием оболочки вытяжной башни.

Объем сборных железобетонных элементов наклонной колоннады 660 м3; объем железобетона для возведения монолитной оболочки вытяжной башни градирни 10040 м3. Срок возведения вытяжной башни, включая наклонную колоннаду, составляет 17 мес.

На одной из электростанций поточным методом сооружались три башенные градирни площадью орошения по 6400 м2 и высотой 120 м каждая. Создан строительный участок численностью 140 чел. Участок выполнял все работы по возведению фундаментов, днища, водосборного бассейна, наклонной колоннады, оболочки и оросительного и водоуловительного устройств (за исключением земляных работ — выемки котлованов под градирни, вертикальной планировки и др.). Приготовление и подачу бетонной смеси осуществлял также строительный участок: в 1-ю смену — 110 чел., включая администрацию и обслуживающий персонал, во 2-ю — 30 чел. Этот же участок сооружал циркуляционные каналы из монолитного железобетона, входящие в комплекс сооружений технического водоснабжения.

На возведении оболочки одной градирни в среднем занято 35—40 чел. в смену, в том числе: 5 бетонщиков, 11—14 опалубщиков, 4 рабочих, осуществляющих подъем направляющих кондукторов и подмостей, 8 арматурщиков, 2 рабочих-отделочннка, 1 крановщик, 1 геодезист, 2 лифтера, 2 рабочих, занятых на приготовлении бетонной смеси, 1 техник (лаборант), осуществляющий контроль качества бетона, 1 электрик, 1 мастер (инженер). При бетонировании нижней части оболочки численность рабочих увеличивалась до 45—50 чел. Остальные рабочие (90—95 чел.) заняты в это время на сооружении подземной части и монтаже оросительного и водосборного устройств других градирен.

Для обеспечения строительства бетонной смесью на объекте установлены два бетонных узла, одни из которых резервный. Каждый бетонный узел оборудован бетоносмесителем принудительного типа (объемом 0,5 м3) и четырьмя силосными емкостями, из которых две используются для цемента и по одной — для песка и крупного заполнителя.

Несмотря на некоторые недостатки организация своего бетонного узла оказалась эффективной, так как позволила:

- обеспечить строительство оболочек бетонной смесью в установленные сроки и в требуемом объеме;

- обеспечить сохранность свойств бетонной смеси к моменту укладки ее в сооружение;

- сократить время транспортировки бетонной смеси и исключить простой бетоновозов.

Монолитная железобетонная оболочка и нижнее опорное кольцо возводились с помощью подъемно-переставной опалубки. Подъемно-переставная опалубка состояла из 50 направляющих кондукторов, прикрепляемых по мере возведения башни к затвердевшему бетону оболочки, телескопических подмостей, а также инвентарных наружных и внутренних щитов опалубки. Установка и перемещение инвентарных щитов размером 50X120 см осуществлялись независимо от направляющих кондукторов и телескопических подмостей.

Щиты опалубки изготовлены из фанеры толщиной 20 мм и облицованы с двух сторон стеклопластиком. Наружные и внутренние щиты скрепляются с помощью крепежных стержней, фиксаторов н полимерных трубок. Диаметр трубок 18—20 мм, длина равна толщине стенки оболочки. При распалубке щитов снимаются крепежные стержни и фиксаторы, которые используются при установке щитов следующего яруса. После распалубки в теле оболочки остаются полимерные трубки, заделываемые с внутренней стороны градирни конусными резиновыми пробками.

Для фиксации толщины защитного слоя бетона оболочки между щитами и арматурным каркасом устанавливаются бетонные прокладки размером 7X7X2,5 см (2,5 см — толщина защитного слоя).

Подъемно-переставная опалубка поднимается по направляющим кондукторам с помощью гидродомкратов, причем одновременно перемещаются, а затем закрепляются к затвердевшему бетону оболочки один-два кондуктора. На подъем 50 направляющих кондукторов с подмостями на высоту 1,2 м четверо рабочих тратят всего около 2 ч, в то время как скорость возведения монолитной железобетонной оболочки при двухсменной работе 1,2 м/сут.

Арматура и бетонная смесь подаются к месту укладки краном. Кран установлен в центре башенной градирни и обеспечивает подъем материалов на высоту 160 м. К месту производства работ поднимает строителей грузопассажирский лифт, перемещающийся по внутренней гиперболической поверхности оболочки.

Первая опытная оболочка градирни высотой 120 м сооружена за 6 мес при двухсменной работе по 8 ч. Трудозатраты на возведение оболочки — не более 4 тыс. чел-дней.

Осмотр железобетонных башенных градирен свидетельствует о высоком качестве уложенного в оболочку бетона, особенно в зоне рабочих швов бетонирования (в оболочке практически невозможно выделить рабочие швы).

Строительство одновременно трех башенных градирен площадью орошения по 6400 м2 создает условия для организации поточного метода возведения и обеспечивает возможность широко маневрировать механизмами, людскими и материальными ресурсами.

Целесообразно возведение подземной части градирни, вытяжной башни и монтаж оросительного и водоуловительного устройств одним специализированным подразделением.

Конструкция подъемно-переставной опалубки с направляющими кондукторами и принятая на строительстве технология возведения вытяжной башни позволяют возводить оболочки гиперболической формы, с углом наклона стенки от вертикали более 18° без увеличения ее толщины.

Подъемно-переставная опалубка, примененная на строительстве башенных градирен площадью орошения 6400 м2, может быть использована также для градирен площадью орошения 1600, 3200 и 9400 м2.

Основной предпосылкой долговечности железобетонных оболочек градирен является обеспечение водонепроницаемости бетона (для предотвращения проникания конденсата на наружную поверхность, особенно через рабочие швы) и его морозостойкости. Поэтому к бетону предъявляются высокие требования по морозостойкости (Мрз-300) и водонепроницаемости (В8).

До недавнего времени оболочки градирен возводились с применением стальной разборно-переставной опалубки, что приводило к образованию большого количества рабочих швов (40 и 60 при высоте градирен соответственно 55 и 82 м). В связи с тем что морозостойкость и водонепроницаемость бетона в зоне рабочих швов в большинстве случаев не соответствуют проектным требованиям, бетон оболочек градирен, возводимых в разборно-переставной опалубке, имеет неоднородную структуру и пониженные плотность, морозостойкость и коррозионную стойкость. Поэтому после относительно непродолжительной эксплуатации бетон, в основном в зоне рабочих швов, нередко разрушается. Следует отметить, что наличие рабочих швов бетонирования оказывает влияние и на долговечность железобетонных дымовых труб.

Оболочки железобетонных дымовых труб сооружаются в основном с применением подъемно-перестановочной опалубки, что также приводит к образованию многочисленных рабочих швов (при сооружении, например, дымовой трубы высотой 330 м количество рабочих швов достигает 150).

Наиболее прогрессивным методом возведения высотных железобетонных сооружений является строительство в скользящей опалубке. Применение скользящей опалубки (вместо подъемно-переставной) для бетонирования оболочек градирен и дымовых труб позволяет:

- исключить образование рабочих швов, в зоне которых бетон имеет пониженные плотность, прочность и морозостойкость, а также обеспечить высокую непроницаемость для газов и конденсата;

- обеспечить возможность организации непрерывного, полностью механизированного производства бетонных работ со скоростью бетонирования 3—8 м/сут.

Возведение железобетонной оболочки вытяжной башни градирни при применении скользящей опалубки начинается с монтажа наклонной колоннады. Наклонная колоннада монтируется из сборных железобетонных стоек, предварительно укрупненных попарно в монтажные блоки.

Нижнее опорное кольцо собирается из сборных железобетонных ригелей с последующим замоноличиванием стыков.

Монтаж наклонной колоннады и нижнего опорного кольца ведется пневмоколесным краном КС-5363 в следующей очередности:

- укрупнение сборных железобетонных стоек в монтажные блоки;

- установка металлических стоек-опор;

- монтаж блоков с выверкой и раскреплением металлическими стойками;

- замоноличивание штраб в стенке кольцевого фундамента;

- установка сборных железобетонных ригелей;

- замоноличивание стыков;

- демонтаж металлических стоек (после достижения бетоном проектной прочности).

Изменение диаметра опалубки производится кольцевыми шпинделями с помощью гидравлического привода.

Скользящая опалубка монтируется в два этапа: ук-рулнительный монтаж на сборочной площадке и монтаж готовых блоков опалубки на нижнем опорном кольце с помощью консольных подмостей.

Скорость скольжения опалубки достигает 3,5 м/сут.

Бетонная смесь, доставляемая автосамосвалом, разгружалась в вибробункер и по направляющим лоткам подавалась в приемные бункера бетононасосов. Вертикальное транспортирование бетонной смеси на рабочую площадку скользящей опалубки до отметки 40,0 м осуществлялось двумя бетононасосами ВР/ВРА-250 фирмы «Швинг» (ФРГ), а выше — одним. Производительность каждого из этих бетононасосов 24 м3/ч, дальность транспортирования смеси — до 250 м, высота 80 м.

Бетоновод бетононасосов имеет два участка: горизонтальный, располагаемый на днище градирни, и вертикальный, закрепляемый на оболочке хомутами. По мере возведения оболочки бетоновод наращивался. Бетонная смесь подавалась бетононасосом в раздаточный бункер вместимостью 250 л, установленный на наружной рабочей площадке, с которой вели бетонирование. Из бункера смесь перегружалась в установленные на тележках бункера вместимостью по 125 л. На места укладки бетонная смесь выгружалась из бункеров в лотки, расположенные по периметру сооружения, и с них подавалась в опалубку.

Бетонная смесь укладывалась слоями толщиной по 15—20 см. Очередной слон смеси в ярусе укладывался по периметру оболочки во встречном направлении. Уплотнение осуществлялось глубинными вибраторами ИВ-67. Затирка поверхности выходившего из-под опалубки бетона при наличии дефектов производилась раствором. Уход за бетоном осуществлялся путем непрерывного полива с нижнего яруса подмостей.

Арматура и домкратные стержни подаются краном и раскладываются на кронштейнах ограждения скользящей опалубки равномерно по периметру.

Процесс непрерывного бетонирования не допускает перерыва более чем на 2 ч во избежание схватывания бетона в бетоноводах и образования рабочих швов.

Демонтаж опалубки производится краном после окончания бетонирования верхнего опорного кольца, после чего производится демонтаж самого крана.

В процессе возведения оболочки необходим четкий и организованный геодезический контроль за геометрическими размерами оболочки.

Существующие в настоящее время методы бетонирования в скользящей опалубке не используют всех возможностей. Применение современных бетононасосов, позволяющих подавать бетонные смеси на высоту 180—200 м, и суперпластификаторов позволяет полностью механизировать работы по горизонтальному и вертикальному транспортированию бетонных смесей в пределах строительной площадки.

В то же время повышение подвижности бетонной смеси ограничено высокой маркой бетона: при применении цемента марки 500 для монолитного бетона марки 400 подвижность бетонной смеси можно назначать не более 5—7 см по осадке стандартного конуса.

Удобство работы вибратором зависит от расстояния между поверхностью ранее уложенного слоя бетонной смеси и отметкой верха опалубки. Для скользящей опалубки это расстояние составляет 15—20 см, для переставной колеблется в зависимости от высоты щитов. Уменьшение высоты щитов до 0,5 м облегчает виброуплотнение, но влечет за собой повышение количества швов и ухудшение качества бетонной поверхности.

Результаты технико-экономического сопоставления вариантов бетонирования оболочки в скользящей и переставной щитовой опалубках, проведенного по действующим ЕНиР, приведены в табл. 13.7.

Продолжительность бетонирования оболочки градирни площадью орошения 3200 м2 в скользящей опалубке составляет 2,5 мес, а в переставной — 5 мес.

Организация бетонных работ при возведении оболочек градирен и стволов дымовых труб требует определенной подготовки производства, что и предусматривается техническими условиями для каждого объекта.

Градирни с каркасно-обшивной башней

Применение башен с металлическим каркасом объясняется тем, что они наиболее освоены в изготовлении и монтаже. Башни имеют большую металлоемкость: так, на каркасно-обшивную башню градирни площадью орошения 1610 м2 расходуется 240—250 т металла, а на монолитную оболочку градирни площадью орошения 1520 м2 — 99 т. Но трудозатраты на возведение каркасно-обшивных башен в настоящее время в 1,7—2 раза меньше, чем на сооружение монолитных оболочек, сроки строительства меньше в 2—3 раза и стоимость ниже на 18—20%. Например, срок сооружения градирни площадью орошения 1610 м2 с каркасно-обшивной башней составляет 3—4 мес, а градирни площадью орошения 1520 м2 с монолитной железобетонной башней 8—10 мес.

Монтаж каркасно-обшивных башен начинается после возведения и приемки фундамента градирни, сооружение которого производится теми же способами, что и для градирен с железобетонными башнями. Каркасно-обшивные башни монтируют плоскими укрупненными блоками вместе с обшивкой.

Монтаж металлического каркаса башни градирни площадью орошения 6400 м2 производится специальным мачтовым краном. В первых четырех ярусах градирни до отметки 50.00 м каркас башни монтируют гусеничным краном СКГ-100. Перед монтажом каркаса производят укрупнительную сборку. Укрупнение производят двумя кранами Э-304 грузоподъемностью 0,75 т и двумя кранами Э-1252 грузоподъемностью 14 т. До начала монтажа каркаса башни должны быть собраны 24 укрупненные марки I яруса. Укрупненная марка после подъема и установки в проектное положение крепится на монтажных болтах и удерживается тросами от падения внутрь градирни. Удерживающий трос с талрепом натягивают в две нитки через блок. В верхней части трос пропускают через оголовок шпренгель-стойки, а нижние концы крепят в низу смонтированного нижнего яруса. Трос натягивают талрепами.

С внутренней стороны укрупненная марка крепится четырьмя монтажными болтами и двумя тросовыми растяжками. Монтаж укрупненных марок с отметки 50.00 м производят специальным мачтовым краном, устанавливаемым в центре градирни.

Укрупненные металлические марки, собранные на стендах вокруг градирни, подвозят по рельсовым путям внутрь градирни и мачтовым краном устанавливают в проектное положение. Закрепление укрупненных марок производят при помощи шпренгель-стоек, тросов и талрепов. Возможно крепление и при помощи монтажных ферм.

Монтажные фермы крепят на болтах к угловым стойкам укрупненной марки до ее подъема, по две фермы на марку. Укрупненная марка после подъема и установки в проектное положение крепится на монтажных болтах к кольцу жесткости. Консоли монтажных ферм крепят на болтах к угловым стойкам ранее установленной марки нижнего яруса.

Каркас оросителя градирен с каркасно-обшивной башней монтируют либо основным монтажным краном, либо подвижным стреловым краном, заходящим внутрь градирни.

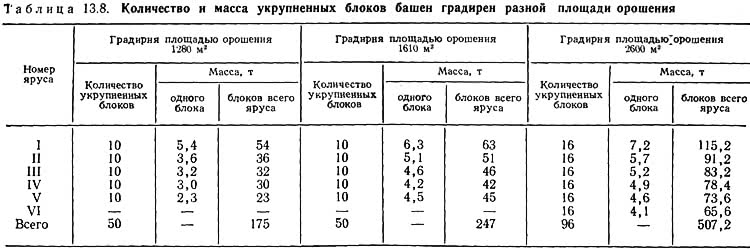

Каркасно-обшивная многогранная башня градирни разбивается на пространственные блоки по числу граней башни. Количество и масса укрупненных блоков в зависимости от площади орошения градирни приведены в табл. 13.8. Эти блоки в свою очередь разбиваются на монтажные карты. Монтаж элементов башни градирни производится по всему периметру поярусно. Вышележащий ярус разрешается монтировать после выверки и окончательного закрепления нижележащего яруса.

Монтаж яруса начинают с блока, на который будет устанавливаться лестница градирни. Работы по монтажу обшивки в местах соединения блоков производят с люльки,закрепленной на металлоконструкции башни. По длине блока на время производства работ приваривается с внешней стороны комплект перил, а на выступе кольца жесткости настилается помост из инвентарных щитов. Установленные монтажные карты каждого яруса закрепляют расчалками, которые не снимают до полного замыкания всех панелей яруса верхним кольцом жесткости. Каждая карта крепится на время монтажа тремя расчалками — две внутрь и одна наружу градирни. Наружные расчалки крепят к якорям, внутренние — к фундаменту градирни.

Для производства сварки на карту перед подъемом навешивают составные монтажные лестницы. Настил и перила устанавливают после установки карты в проектное положение. Блоки, металлоконструкции и асбестоцементные листы перед монтажом покрывают антикоррозийной краской. Окрашенные асбестоце-местные листы раскладывают по укрупненному блоку внахлестку и крепят к каркасу и между собой стальными оцинкованными клямерами и болтами с асбокартонными пли резиновыми прокладками. Вертикальные и горизонтальные стыки асбестоцементных листов заливают холодной битумной мастикой и после этого окрашивают с двух сторон. Самой трудоемкой операцией, занимающей 75% всех трудозатрат, является крепление листов.

Применяемые асбестоцементные волнистые листы усиленного профиля при больших перепадах температур наружной и внутренней поверхности разрушаются в связи с водонасы-щением асбестоцементных листов. На юге страны такая обшивка выходит из строя через 5—6 лет, а в условиях Сибири разрушение начинается через 2 года. Для увеличения долговечности обшивки листы пропитывают каменноугольным пеком или петролатумом. Листы градирни Челябинской ТЭЦ-2, пропитанные каменноугольным пеком, после 2,5 лет не имеют признаков разрушения; на Челябинском металлургическом заводе листы градирни пропитаны петролатумом, после 3 лет эксплуатации также разрушений не имеют. Таким образом, целесообразно организовать пропитку асбестоцементных листов, применяемых для обшивки градирен.

Транспортировку и монтаж блоков производят монтажными элементами, обеспечивающими жесткость блоков. В связи с негабаритностью блоков вдоль железнодорожных путей должна быть подготовлена и расчищена площадка шириной 6 м в каждую сторону от оси пути.

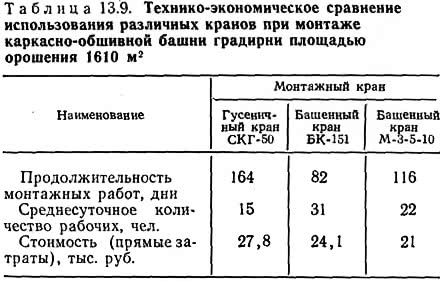

Сопоставление показателей монтажа башни градирни укрупненными блоками с обшивкой отдельными асбестоцементными листами по смонтированному стальному каркасу вытяжной башни для градирен Минской ТЭЦ-3 площадью орошения 1610 м2 приводится в табл. 13.9.

При обшивке асбестоцементными листами по смонтированному металлическому каркасу башни трудозатраты на 1 м2 обшивки составили 1,05 чел-ч при высоте до 10 м (на каждые последующие 10 м высоты трудозатраты увеличиваются на 10%); при изготовлении укрупнительных блоков с обшивкой асбестоцементными листами на укрупнительной площадке — 0,17 чел-ч, т. е. в 6 раз меньше. Примерно то же соотношение наблюдалось при монтаже других башен градирен. Кроме трудозатрат увеличивается и расход металла (на 12 т) для изготовления люлек, кронштейнов, лестниц, контейнеров и других приспособлений, а для оснастки лебедки требуется дополнительно 1500 м троса.

Укрупнительная сборка монтажных блоков производится с помощью тех же кранов, которые используются и при монтаже градирен, или специальными кранами. Монтаж башен градирен производится с помощью гусеничных или башенных кранов.

Монтаж вытяжной башни градирен башенными кранами, передвигающимися по наружным кольцевым путям, является более рациональным.

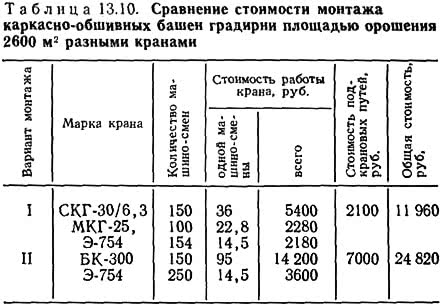

Сравнение стоимости монтажа градирни площадью орошения 2600 м2 краном БК-300 и краном СКГ-30/6,6 приведено в табл. 13.10.

С точки зрения долговечности представляет интерес обшивка алюминиевыми листами. Например, алюминиевых листов толщиной 1,2—1,5 мм из сплава АМг6-М на обшивку каркаса башни необходимо 114 т, при этом масса металлического каркаса составляет 1640 т.

В настоящее время разработана градирня площадью орошения 4000 м2 с обшивкой башен алюминиевыми гофрированными листами (на обшивку башни площадью орошения 4000 м2 необходимо 100 т алюминиевых листов) и принято решение о выполнении градирни площадью орошения 2600 м2 и больше с обшивкой алюминиевыми листами.

Поиски долговечных материалов для обшивки градирен привели к использованию волнистого стеклопластика на полиэфирных смолах. Высокая стоимость обшивок из пластмасс и недостаточный опыт эксплуатации не дают возможности пока широкого их применения. Эти обшивки проходят опытную проверку.