Сооружение монолитных конструкций

Индустриализация строительства ТЭС за счет широкого внедрения металлических и сборных железобетонных конструкций заводского изготовления определяет значительное сокращение объемов монолитных бетонных и железобетонных конструкций. Однако дымовые трубы, частично фундаменты под оборудование, цементно-бетонные дороги, крепления дна и откосов каналов и другие сооружения технического водоснабжения, а также некоторые другие конструкции ТЭС, как правило, выполняются монолитными. Достаточно велик объем монолитного бетона и железобетона и по главному корпусу — более 20% общего объема бетона и железобетона (см. гл. 3).

Несмотря на высокий уровень механизации бетонных работ, достигающий 99,0%, этими работами вручную в Минэнерго СССР занято около 28 тыс. чел.

Ниже рассматриваются некоторые прогрессивные методы технологии бетонных работ.

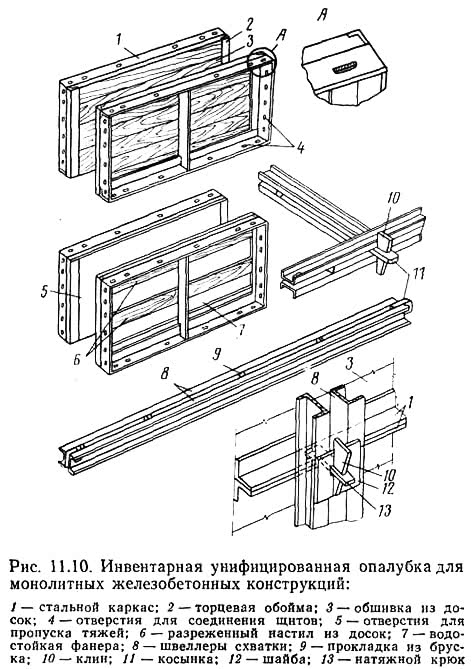

Такая технология сокращает трудовые затраты на стройплощадке при монтаже панелями в 3—5 раз, а при монтаже пространственными блоками за счет исключения поддерживающих лесов — В 5—6 раз (по сравнению с установкой вручную). Стоимость опалубочных работ сокращается в 1,5 раза.

Технико-экономические показатели комбинированной опалубки системы ЦНИИОМТП приведены в табл. 11.7.

Одним из рациональных способов подачи бетона является трубопроводный транспорт. Имеются следующие бетононасосы для подачи бетона: с электромеханическим приводом, пневматические с нагнетателями и гидравлические.

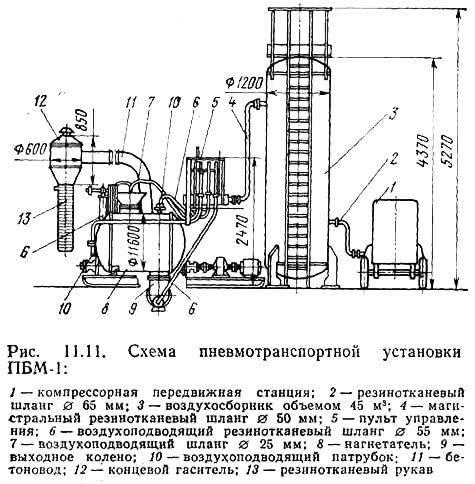

Пневматический нагнетатель (рис. 11.11) выгодно отличается от электромеханического бетононасоса. При его применении трудоемкость подачи в 1,4 раза меньше, чем при подаче электромеханическим бетононасосом, и в 1,5 раза меньше, чем при бетонировании с помощью крана и бадьи.

Техническая характеристика пневмотранспортной установки для подачи бетона ПБМ-1:

Производительность, м3/ч — 20

Производительность компрессора, м3/мин — 6—9

Внутренний диаметр бетоновода, мм — 205

Рабочее давление воздуха в сети, Па — 2—4·105

Дальность транспортировки бетона, м:

по горизонтали — 250

по вертикали — 35

Масса установки (без компрессорной станции), кг — 9000

В том числе бетоновода и гасителя — 6300

Обслуживающий персонал, чел — 1

Техническая характеристика автобетононасоса БН-80-20:

Базовый автомобиль КрАЗ-257

Максимальная производительность, м3/ч — 60

Максимальная подача по вертикали, м — 80

Максимальная подача по горизонтали, м — До 400

Наибольшая крупность заполнителя, мм — 40

Максимальное давление, создаваемое бетононапорным поршнем, Па — 60·105

Максимальное давление в гидроцилиндрах бетононасоса, Па — 300·105

Емкость загрузочного бункера, л — 400

Высота загрузочного бункера, мм — 1400

Полная масса, т — 19,8

Максимальная скорость движения, км/ч — 40

Полное оснащение энергетических строек автобетононасосами и автобетоносмесителями позволяет почти вдвое сократить затраты ручного труда на бетонных работах.

Трубопроводы бетоноводов выполняются стальными, сборно-разборными из стандартных секций длиной 3 м. Сопротивление 1 м подъема бетоновода равно 8 м его длины по горизонтали, поворот на 90° эквивалентен 12 м длины по горизонтали. При укладке бетоновода по горизонтали рекомендуется иметь небольшой обратный уклон для обеспечения возможности промывки трубопроводов водой.

Максимально допустимый перерыв в работе бетононасосов не должен превышать 20—25 мин, в противном случае приходится производить промывку бетоновода водой. Так как кирпичный и шлаковый щебни плохо прокачиваются бетононасосом, их применения следует избегать.

Применение передвижной бетононасосной уставом ни позволяет производить бетонирование подземных конструкций в пределах 100 м приведенной длины бетоновода. Обычно через каждые 60—70 м установка перемещается.

В приемку законченных монолитных бетонных и железобетонных конструкций включаются освидетельствование конструкций с контрольными замерами, при необходимости включаются и контрольные испытания; проверка всей документации, связанной с приемкой и испытанием материалов, полуфабрикатов и изделий, которые применяют при возведении, а также проверка актов промежуточной приемки работ.

Приемка законченных конструкций или частей сооружений должна оформляться в установленном порядке актом освидетельствования скрытых работ или актом на приемку ответственных конструкций.

Допускаемые отклонения в размерах и положении при возведении монолитных бетонных и железобетонных конструкций приведены в табл. 11.9.

Монтаж сборных конструкций

Ниже рассмотрены некоторые вопросы, общие для монтажа сборных конструкций всех сооружений ТЭС. Методы монтажа конструкций отдельных зданий и сооружений тепловой электростанции изложены в гл. 12 и 13.

До начала монтажа выполняются работы по наладке и приемке монтажных механизмов и оборудования, устройству подмостей, кружал, стеллажей,-опор, путей, грузозахватных приспособлений и пр. Монтаж, как правило, производится непосредственно с транспортных средств после предварительной раскладки конструкций в зоне действия монтажного механизма. Подача конструкций должна обеспечивать предусмотренную проектом последовательность монтажа. Устройство приобъектных складов допускается только при соответствующем технико-экономическом обосновании.

Для обеспечения правильного монтажа и требуемого качества сопряжения при изготовлении сборных железобетонных конструкций допустимые отклонения от проектных размеров изделий, условий их изготовления, монтажа и эксплуатации не должны превышать величин, указанных в табл. 11.10.

При поступлении конструкций на складскую или укрупнительную площадку строительства все элементы подвергаются контролю для выявления отклонений их размеров от проектных. На основе обмеров составляется дефектная ведомость; при отклонениях, превышающих допускаемые, в каждом отдельном случае решается вопрос об исправлении или отбраковке изделия.

При производстве монтажных работ подлежат проверке и приемке скрытые работы по армированию стыков и узлов, сварке выпусков арматуры и закладных деталей, защите стальных деталей от коррозии, а также другие работы в порядке, установленном СНиП по организации строительного производства.

Монтаж конструкций производится только после приемки фундаментов и других опорных элементов. При приемке производится геодезическая проверка соответствия их расположения в плане и высотного положения проектному с составлением исполнительной схемы. Опирание вышележащих конструкций на установленные не допускается до окончания выверки и полного их закрепления. Возможно только опирание, предусмотренное ППР.

Монтаж конструкций нужно начинать, как правило, с пространственно-устойчивой их части; ядра жесткости, связевой панели и т.д. При наличии «мокрых» стыков нельзя снимать кондукторы, расчалки или другие приспособления, временно закрепляющие конструкции первого яруса, до достижения бетоном замоноличенных стыков прочности, указанной в ППР.

Перед подъемом конструкции следует:

- очистить поднимаемые, а также установленные ранее смежные конструкции от грязи, мусора, снега, наледи, а металлические детали — от наплывов бетона и ржавчины. При этом не разрешается удалять наледь горячей водой, паром, раствором поваренной соли. Запрещается удаление наледи огневым способом с поверхности панелей, имеющих теплоизоляционные вкладыши и содержащих сгораемые материалы. Рекомендуется удалять наледь с помощью горячего воздуха, скребков, проволочных щеток и т. п.;

- проверить соответствие маркировки конструкций проектной;

- проверить положение и наличие закладных деталей и установочных рисок;

- оснастить конструкции монтажными подмостями и лестницами в соответствии с требованиями проекта производства работ и подготовить рабочее место к приему конструкций, проверив наличие на рабочем месте соединительных деталей и необходимых вспомогательных материалов;

- проверить правильность и надежность закрепления грузозахватных устройств.

Монтаж фундаментов

Все сборные фундаменты и плиты, укладываемые непосредственно на грунт или на гидроизоляцию, должны иметь под основанием песчаную подсыпку толщиной 50—100 мм. Важным при монтаже сборных фундаментов и плит является обеспечение равномерной передачи давления на песчаную подушку под всей площадью основания. При укладке сборных плит на песчаную подсыпку, уложенную по гидроизоляции, одним из методов уплотнения с одновременным обеспечением должного контакта с фундаментными плитами является виброуплотнение. Уплотнение песчаной подсыпки с одновременной укладкой плит состоит из следующих операций: разравнивания песчаной подсыпки по направляющим маячным рейкам; укладки сборных железобетонных плит на выровненную песчаную подсыпку; «проутюживания» уложенных плит электровибратором с пригрузкой железобетонной плитой. Время вибрирования, обеспечивающее полный контакт плит с основанием, — не менее 1 мин; оптимальный режим — вибрирование при резонансной частоте. Наилучшие результаты получают при влажности песка около 10%. Примерное уплотнение (осадка песчаного слоя толщиной 5 см) — около 1 см.

В связи с необходимостью предварительного определения качества уплотнения песка и контакта с ним плит следует производить пробные испытания вибропосадки плит, приподнимая плиты после 20, 40, 60 и 90 с вибрирования и определяя площадь контакта. Эти испытания проводятся с пригрузочными плитами разных масс и размеров для отбора пригрузочных плит, обеспечивающих лучший результат.

Для пригрузки плиты в настоящее время используется электровибратор, установленный на специальной пригрузочной раме. Наиболее подходящим для вибропосадки плит площадью до 20 м2 является электровибратор Д-491 (ВНИИСтройдормаш) с возмущающей силой до 16·104 Н.

При монтаже фундаментных плит, учитывая строительные допуски при изготовлении конструкций, рекомендуется опускать их на 5—7 см по сравнению с проектными отметками. Фундаменты следует монтировать с особой тщательностью, так как от правильного их положения зависит точность установки колонн и всех последующих элементов. Допуски на монтаж приведены в табл. 11.11.

Монтаж колонн

До начала монтажа колонны подвергают специальной подготовке. Заводские элементы выкладывают на полную высоту колонны, производят замеры длин элементов, положения консолей, выпусков и закладных частей. При разметке колонны вводят поправки на отклонение фактических высотных отметок фундаментов от проектных (по данным нивелировки). Обнаруженные в колоннах отклонения положений консолей, выпусков и пр. против проектных могут быть частично ликвидированы. Перед монтажом на колонну прикрепляют кронштейны и столики, оснащают ее инвентарными лестницами и площадками. После этих операций колонну доставляют к месту установки, где ее монтируют при помощи грузоподъемных средств. Временное закрепление колонны, а также незначительное смещение ее в плане или по вертикали осуществляется в ряде случаев кондуктором. При монтаже колонн высотой более 12 м для закрепления применяют расчалки. После установки и закрепления колонны при помощи кондуктора, клиньев или расчалок производят развязку ее балками и ригелями.

В процессе монтажа колонны производится проверка ее вертикальности. Эту операцию осуществляют двумя теодолитами, установленными под прямым углом (по буквенной и цифровой осям). Крест нитей в обоих теодолитах наводят на риски осей на фундаменте, а затем поднимают трубу теодолита до верхней риски колонны. Отклонение осей может быть исправлено зажимными винтами кондуктора или тяжением расчалок.

Предварительная приемка смонтированных колонн или каркасов производится с помощью геодезических инструментов. При этом проверяют высотные отметки башмаков, колонн и подкрановых балок, отклонения колонн от вертикали, смещение осей колонн от осей фундаментов, разворот колонн в плане и прогибы колонн по отношению к вертикали. Результаты выверки фиксируют актом, составленным с участием представителей технического надзора.

Следует отметить, что при нанесении на колонне отметок для разбивочных работ внутри здания необходимо корректировать их в связи с возможной осадкой сооружения.

Монтаж ригелей, балок, панелей перекрытий и стен

Установку ригелей и балок (распорок), сопрягаемых с колоннами, следует производить одновременно с монтажом колонн, так как все эти элементы образуют пространственный каркас здания, а только после установки всех элементов каркаса могут быть сняты с колонн временные расчалки.

Проектное положение балок, ригелей и ферм должно обеспечиваться совмещением рисок, нанесенных на монтируемые и опорные конструкции. Подкрановые балки устанавливают с временным креплением, но в достаточной степени обеспечивающим их последующую выверку в пределах отдельных пролетов здания. Выверку и закрепление стропильных ферм и балок к опорным конструкциям следует производить до их расстроповки. Необходимо тщательно проверить наличие и размеры площадок опирания перед укладкой плит перекрытия и покрытия. После установки каждой плиты покрытия необходимо ее крепление к стропильным конструкциям.

Особое внимание следует уделять монтажу стеновых панелей, имеющих значительные размеры и небольшую толщину. Такие панели необходимо устанавливать строго вертикально по разбивочным осям. Монтажу каждого последующего яруса должна предшествовать проверка положения верха ранее установленных панелей. Кроме того, должно быть обеспечено строгое совпадение горизонтальных рядов панелей смежных пролетов.

Монтаж стенового заполнения, а также элементов перекрытий часто совмещают с монтажом конструкций каркаса здания и производят при помощи тех же механизмов. Так как масса стеновых панелей и элементов перекрытий значительно меньше грузоподъемности крана, то в этом случае необходимо в максимальной степени обеспечить укрупнение этих элементов. Стеновое заполнение, в частности, можно монтировать блоками из нескольких панелей. Для этой цели следует предусматривать специальные рамы-кондукторы. Панели перекрытий целесообразно поднимать пакетами и устанавливать на место с помощью специального приспособления.

Особенно тщательно должны быть установлены в проектное положение подкрановые балки и пути. Допустимые отклонения при монтаже балок, ригелей, панелей перекрытий и стен, а также подкрановых балок и путей приведены в табл. 11.11.