Производственная база для обеспечения строительно-монтажных работ по возведению тепловой электростанции состоит из: складского хозяйства строительства (генподрядчика); складского хозяйства заказчика (дирекции); бетонорастворного хозяйства для основного периода строительства; бетонорастворного хозяйства для подготовительного периода; объединенной механической мастерской с годовой программой 500 тыс. руб.; мастерских и расходных складов для сантехнических, отделочных и других специальных видов работ; установки для приготовления битумной пасты и холодной асфальтовой мастики; мастерских участка строймеханизации; базы участка монтажа строительных конструкций с площадками складирования и укрупнения строительных конструкций главного корпуса и топливоподачи; газового хозяйства с установкой для газификации жидкого кислорода, подземным хранилищем пропан-бутана, складами карбида, баллонов аргона и ацетиленовой станцией; базы участка тепломонтажных работ с укрупнительно-сборочнымн площадками, тепломонтажной мастерской, закрытым складом оборудования, сблокированным с материальным складом участка, инструментальной и сварочной лабораториями, тепляками для сварки трубопроводов и панелей радиационных поверхностей нагрева котлов, навесами и конторами; обмуровочиой мастерской с бетоносмесительной установкой и складами обмуровочных материалов; мастерской вентиляционных работ и теплоизоляционной мастерской со складом теплоизоляционных материалов и площадками для домонтажной изоляции блоков; мастерских химзащиты со складами противокоррозионных и легковоспламеняющихся веществ и складом растворителей (подземный); базы участка электромонтажных работ с мастерской и теплохолодным складом участка, помещением для ревизии и укрупнительной сборки электрооборудования на территории ОРУ, открытым складом, кабельным полем, площадкой укрупнительной сборки оборудования и конструкций, складом специальных ГСМ на 20 т; хозяйства главного механика, в которое входят паровые котельные, насосные станции, установки пожаротушения, водоснабжения, перекачки хозфекальных и производственных отходов, мастерские, установки электроснабжения.

Ниже рассмотрены основные здания и производственные установки этих хозяйств.

Бетонорастворное хозяйство

Следует отметить, что несмотря на относительно небольшую стоимость строительной базы сроки строительства, особенно в первый период, во многом определяются бетонорастворными хозяйствами. Бетонные хозяйства зачастую комплектовались и строились 1—1,5 года. Фактические затраты на их создание были очень велики. Для того чтобы бетонные хозяйства вводились в действие за несколько дней, а крупные — через несколько недель после доставки их на площадку для энергетического строительства созданы унифицированные автоматизированные бетонные заводы контейнерного типа производительностью 24 и 60 м3/ч бетона, склады цемента и растворные узлы контейнерного типа. Технико-экономические показатели бетоносмесительных установок приведены в табл. 9.11.

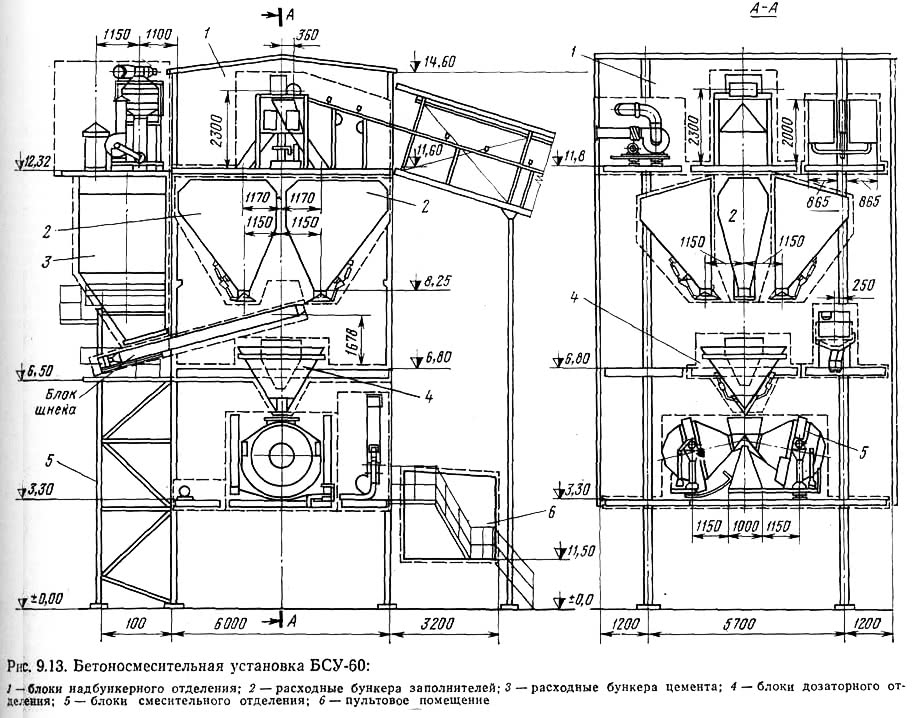

Установка двух бетоносмесителей емкостью по 750 л обеспечивает при двухсменной работе производительность 240 м3 в сутки и по расчетам полностью удовлетворяет потребность строительства ТЭЦ. Для КЭС с блоками 500 и 800 МВт устанавливается бетоносмесительная установка на два смесителя емкостью 1200 л (рис. 9.13), но в самый напряженный год строительства (пиковый) мощность завода увеличивается установкой БСУ-24 производительностью 24 м3/ч на два смесителя емкостью по 750 л.

Бетоносмесительную и растворосмесительную установки сооружают раздельно, но на одной площадке, что позволяет для всех установок использовать один склад цемента и инертных.

Бетоносмесительные установки изготовляются в виде отдельных блоков, укомплектованных всеми строительными конструкциями, технологическим, сантехническим и электротехническим оборудованием. В случае необходимости бетонный завод может быть расширен путем установки необходимого количества дополнительных блоков. В отдельных случаях бетоносмесители могут быть использованы для приготовления раствора или сухой смеси для штукатурных агрегатов, устанавливаемых в местах производства работ. Тип выбираемой бетоносмесительной установки зависит от конкретных условий площадки и поставки оборудования.

Известегасительная установка выполнена как инвентарное сборно-разборное сооружение и состоит из склада комовой извести, известегасительного отделения и ям для выдержки и выдачи готового известкового молока или теста (рис. 9.14).

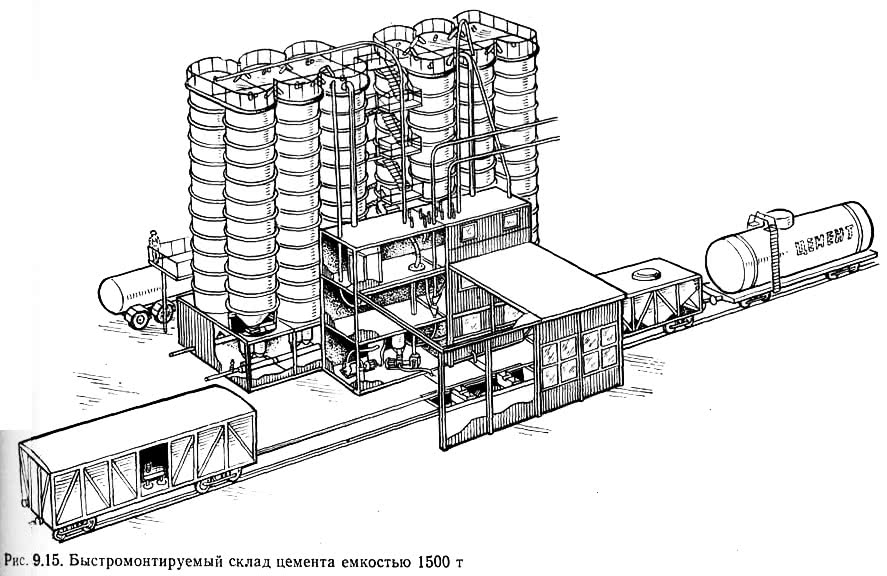

Силосный склад цемента выполняется комплектно с приемным устройством, позволяющим осуществлять механизированную разгрузку цемента из всех видов подвижного состава.

Блочный бетонный завод БСУ-60 представляет собой многоэтажное здание каркасной конструкции. Колонны стальные, сварные, кровельные панели — из сборного железобетона, стеновые — керамзитобетонные. При его разработке обеспечена крупноблочность по функциональному признаку, т. е. раздельное проектирование и изготовление блоков технологического оборудования, блоков (марок) несущих металлоконструкций, объемных блоков пультового помещения и галереи; достигнуто уменьшение количества блоков, их габаритных размеров, высоты завода в целом, что упростило транспортирование, монтаж и обслуживание, сокращен объем расходных бункеров при полной автоматизации подачи заполнителей и увеличении мощности подающего конвейера; обеспечены групповое дозирование, механическая подача цемента в дозатор, вынесение расходных бункеров цемента за пределы этажерки завода, увеличение объема замеса смесителей СБ-11 до 1,5 м3, централизованное автоматическое управление всеми операциями, включая закачку, с вынесенного за пределы этажерки завода пульта.

Основное технологическое оборудование БСУ-60 скомпоновано в 17 блоков и размещено в трех отделениях: надбункерном, дозаторном и смесительном (см. рис. 9.13).

Блоки надбункерного отделения, расположенные на отметке 11,6 м, включают: раздаточное устройство для пяти расходных бункеров-заполнителей, приводную станцию наклонного конвейера, баки для воды и добавок, электрораспределительный пункт и вытяжную вентиляционную установку.

Поворотная воронка имеет пять фиксированных положений и приводится в движение электродвигателем через редуктор и фрикционную передачу. Управление работой раздаточного устройства и ленточного конвейера осуществляется автоматически по сигналам тензоуровнемеров.

Общая емкость пяти расходных бункеров 45 м3; для крупного заполнителя предназначены два бункера емкостью по 7 м3 и один 13 м3; для мелкого заполнителя — два бункера емкостью по 9 м3. Емкость бункеров подобрана так, что обеспечивает непрерывную работу двух смесителей в течение не менее 30 мин. Каждый бункер снабжен лотковым затвором с запорным устройством, препятствующим самооткрываиию. Расходные бункера цемента емкостью по 8 т находятся вне этажерки завода. Цемент подается в них пневмотранспортом со склада или из автоцементовозов.

Технико-экономические показатели блочного завода БСУ-60:

| Марка бетоносмесителя | С-302 |

| Количество бетоносмесителей | 2 |

| Емкость бетоносмесителей по выходу, м3 | 1,2—1,5 |

| Производительность, м3/ч | 48—60 |

| Количество фракций заполнителя | 5 |

| Емкость расходных бункеров, м3 | 43 |

| Количество марок цемента | 2 |

| Емкость силосов цемента, т | 30 |

| Количество единиц основного технологнческого оборудования | 13 |

| Установленная мощность электродвигателей, кВт | 108,6 |

| Высота здания, м | 14,4 |

| Общая масса металлоконструкций, т | 81,8 |

| В том числе технологического оборудования | 48,5 |

| Количество монтажных марок металлоконструкций с оборудованием, шт | 35 |

| Численность производственных рабочих, чел. | 3 |

| Время строительства, мес. | 1,5 |

| Капитальные вложения, тыс. руб | 86 |

Потребность хозяйства в сжатом воздухе обеспечивается компрессорной станцией производительностью на строительстве ТЭЦ 60 м3/мин (3 компрессора по 20 м3/мин) и КЭС — 80 м3/ мин (4 компрессора по 20 м3/мин). Производительность станции принята из расчета следующей потребности: бетоносмесительный цех — 1,5 м3/мин; растворосмесительный цех — 1,0 м3/мин; склад цемента — 26 м3/мин; известегасительная установка — 1,5 м3/мин.

Остальные сооружения бетонорастворного узла: строительная лаборатория, контора, помещение для обогрева рабочих и пр. — размещается в передвижных контейнерных зданиях или домиках СПД.

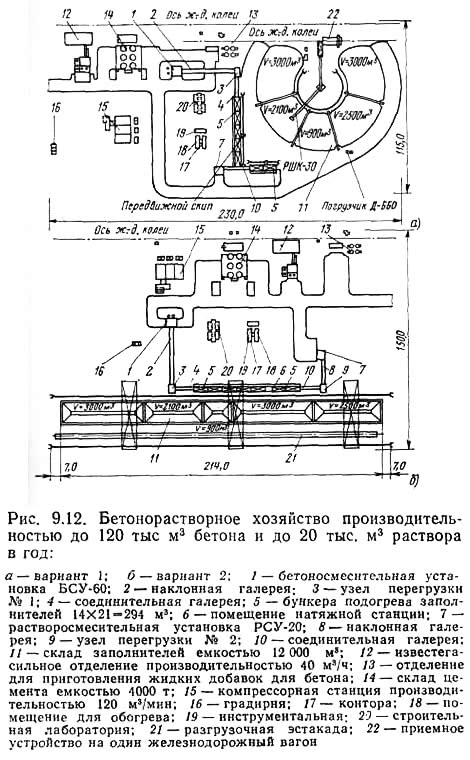

Примерные схемы расположения основных сооружений бетонорастворного хозяйства показаны на рис. 9.12. Как видно из схем, склады цемента и инертных материалов размещают вдоль железнодорожного пути. Склад цемента расположен между бетоно- и растворосмесительными установками.

Хозяйство главного механика

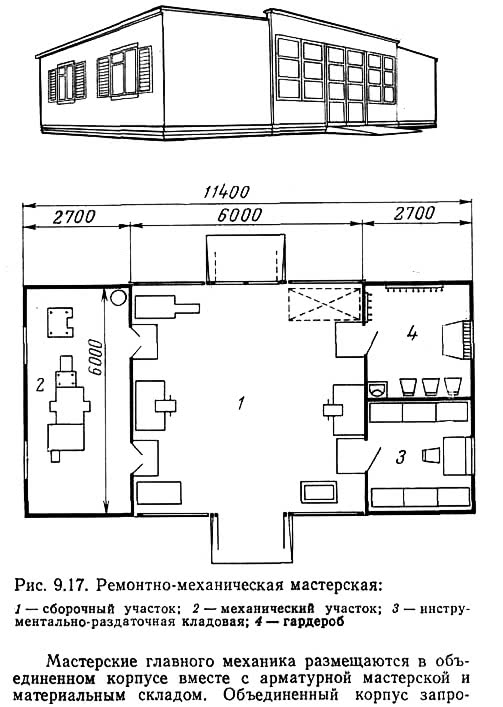

Хозяйство главного механика состоит из ремонтномеханической мастерской, слесарно-сборочной мастерской, сварочного цеха, электромеханической мастерской, навеса для ремонта строительных механизмов, платформы для их разгрузки и ремонтного двора.

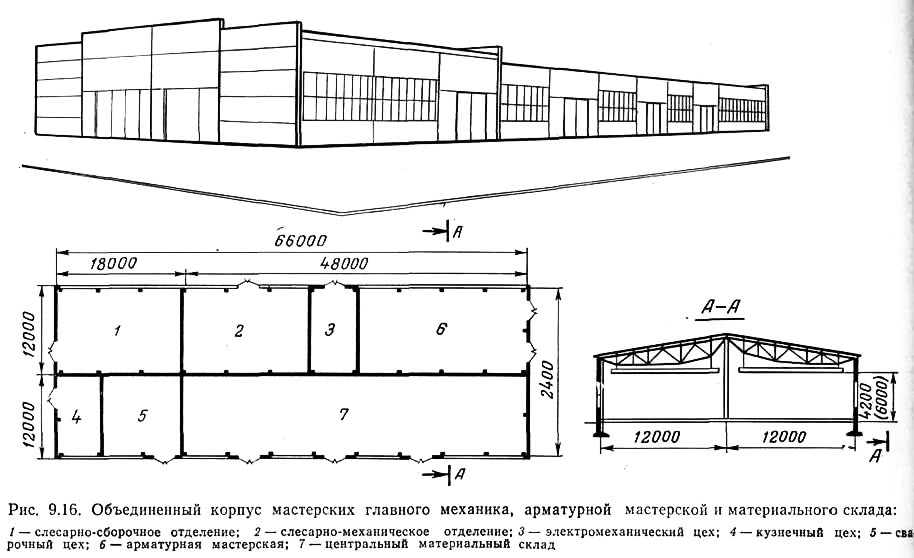

Мастерские главного механика размещаются в объединенном корпусе вместе с арматурной мастерской и материальным складом. Объединенный корпус запроектирован в УТС сборпо-разборного тина серии 420-06 (рис. 9.16). В арматурной мастерской возможна заготовка в год до 3000 т арматуры диаметром до 40 мм.

Автохозяйство

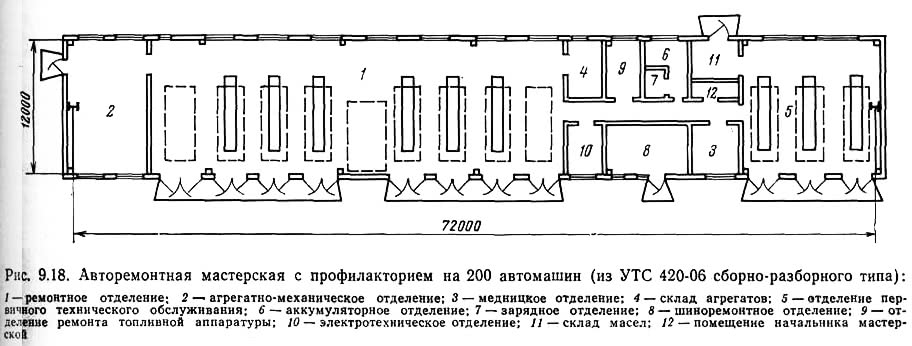

Как правило, на автобазах строительства наряду со стоянкой и обслуживанием автомашин производится также их текущий ремонт. Капитальный и средний ремонт автомашин осуществляется на специальных ремонтных заводах. Поэтому авторемонтные мастерские и другие сооружения автохозяйства стройплощадки имеют сугубо временный характер и их число должно соответствовать номенклатуре и количеству зданий и сооружений, указанных в Табеле.

Для определения размеров автобазы необходимо знать общее число автомашин в максимальный по грузообороту год и примерное распределение автомашин по отдельным участкам строительства. Для строительства ТЭС мощностью до 2400 МВт число автомашин колеблется обычно от 100 до 200, а для КЭС мощностью 4000—6400 МВт увеличивается до 400.

Автобаза строительства тепловой электростанции состоит из открытой стоянки автомашин, находящихся в эксплуатации; площадки для стоянки автомашин, находящихся в ожидании ремонта; открытой мойки; авторемонтной мастерской с профилакторием, жестяно-кузовной мастерской. Складские помещения автобазы включают материальную кладовую, склад резины, склады горючих, смазочных и лакокрасочных. В состав автобазы входят также административные здания — контора, диспетчерская, проходная и пр.

Ниже рассмотрены отдельные здания и сооружения автобазы на 200 автомашин.

Площадки для открытой стоянки и обслуживания выбираются в зависимости от возможных схем расстановки автомашин. Площадь, занимаемая одной автомашиной, составляет 16 м2, трактором — 10 м2, расстояния между автомашинами, а также между ними и другими сооружениями принимаются не более 1 м и не менее 0,7 м.

Подогрев двигателей в зимнее время осуществляется паром низкого давления, горячей водой или электронагревательными элементами. Необходимая поверхность нагрева котлов приведена в табл. 9.12.

Механизированный заправочный агрегат смонтирован на шасси автомобиля ГАЗ-51 или ГАЗ-63 и предназначен для обслуживания строительных машин и механизмов в полевых условиях. Агрегат обеспечивает механизированную заправку машин, а также механизированную смазку дорожно-стронтельных механизмов консистентными смазочными материалами. Оборудование агрегата позволяет выполнить также перекачку топлива из одного резервуара в другой, минуя собственные емкости, подачу сжатого воздуха для накачки шин. Агрегат приспособлен для тушения пожаров.

Склад горючих и смазочных материалов для автотранспорта, тяжелых механизмов, а также лакокрасочных материалов строится единым, инвентарного типа. Склад снабжается раздаточными колонками.

При выборе участка для автобазы следует учитывать возможность сокращения холостых пробегов, а также необходимость разрывов между автобазой и другими сооружениями. Минимальные санитарные разрывы приведены в табл. 9.13. Автобаза на 200 машин и более должна быть расположена от жилых зданий на расстоянии не менее 100 м. При компоновке зданий на территории автобазы должен быть обеспечен удобный подъезд к базе, к местам открытой стоянки и ремонтным боксам; ширина проездов при встречном движении должна быть не менее 6,0 м, а при одностороннем движении — 4,5 м; расстояние от ворот автобазы до противостоящего ограждения должно быть не менее 15,5 м; между строениями должны быть соблюдены пожарные разрывы; число ворот в ограждении автобазы должно быть не менее двух.

В качестве подъемно-транспортного оборудования в объединенном корпусе приняты подвесные кран-балки грузоподъемностью 3,0 т и автокары 2,0 т.

Бытовое обслуживание работающих предусмотрено в центральном бытовом корпусе на стройплощадке.

Лаборатория для испытаний сварных соединений и металлов предназначена для текущего контроля качества сварочных работ и оснащается оборудованием, аппаратурой и приборами для механических испытаний, микро- и макрообработки образцов, фоторабот и пр. Лаборатория расположена в фургоне, который может транспортироваться на железнодорожной платформе, на трейлере или с помощью тягача. Масса установки 9,0 т. На площадке к фургону пристраивается деревянный тамбур, в котором размещают электрозаточный станок, тиски и шкаф для одежды.

Кроме указанных зданий участок тепломонтажных работ имеет укрупннтельные площадки со всеми необходимыми механизмами и железнодорожными платформами, а также открытые площадки для хранения оборудования.

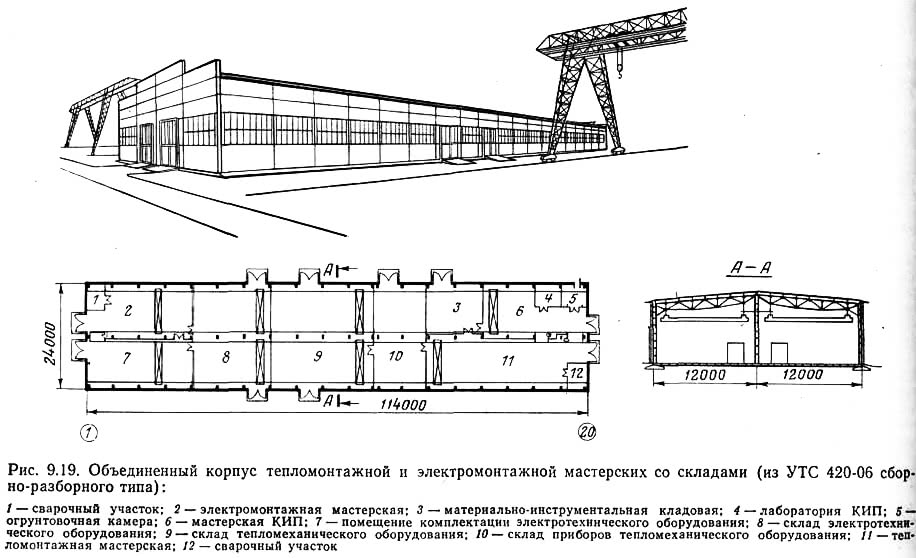

База электромонтажного участка

База электромонтажного участка на строительстве ТЭС включает в себя электромеханическую мастерскую помещением для укрупнительной сборки, инструментальную и материальную кладовые, помещения для наладчиков, прорабскую, маслохозяйство и высоковольтную лабораторию. В электромеханической мастерской, расположенной совместно с тепломонтажной в объединенном корпусе, производят ревизию электрооборудования, не допускающего вскрытия, разборки и сборки на открытом воздухе, а также укрупнительную сборку деталей в блоки, позволяющую ускорить монтаж.

Маслохозяйство с центрифугой производительностью 5000 л/ч расположено в автофургоне.

Высоковольтная лаборатория с выпрямительной установкой на 90 кВ расположена в фургоне на автомашине ГАЗ-51. Лаборатория предназначена для испытания кабелей и проверки изоляции обмоток электрических машин и другого электрооборудования, работающего на напряжении до 35 кВ. Около электромонтажной мастерской предусматривается площадка для хранения монтажных механизмов и некоторых материалов, а также сборочно-укрупнительных работ. В зависимости от мощности электростанции и характера оборудования эта площадка должна быть не менее 150—250 м2.

Для хранения кабельной продукции предусматривается так называемое «кабельное поле» — открытая планированная площадка с проволочной оградой площадью 400—600 м2 для хранения 100—150 кабельных Иарабанов. Крупное оборудование — генераторы, двигатели, трансформаторы — хранят обычно на площадках, расположенных вблизи места их установки (главный корпус, фундаменты трансформаторов, ОРУ).