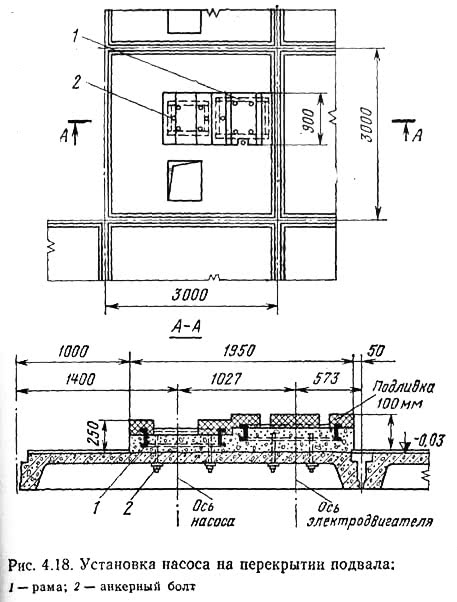

Конструкции фундаментов под вспомогательное оборудование зависят от назначения и мощности агрегатов, а также места их установки — на грунте или на перекрытии. В машинном отделении при наличии подвала оборудование устанавливается на перекрытии подвала на отметке 0,0 м или на днище подвала. Оборудование в бункерном, котельном, дымососном отделениях, на площадке золоуловителей, а также в машинном отделении при отсутствии в нем подвала устанавливается на фундаментах, заглубленных до общей отметки заложения фундаментов под здание.

Фундаменты под мощные электро- и турбонасосы выполняются в виде железобетонной рамной конструкции с верхней и нижней плитами, подобной фундаментам под турбоагрегат.

Фундаменты под насосы, вентиляторы и дымососы имеют, как правило, воздушные каналы для охлаждения электродвигателя, каналы для подвода трубопроводов к насосам, а также колодцы для фундаментных болтов агрегата. В связи со сложной конфигурацией верхняя часть фундамента обычно выполняется из монолитного железобетона. Нижняя же часть фундаментов, которая передает нагрузку на основание, проектируется из монолитного бетона или бетонных блоков.

Фундаменты под шаровые мельницы расположены обычно в бункерном отделении и выполняются из монолитного железобетона. При монолитных фундаментах под здание целесообразно в пределах бункерного отделения выполнять плитный фундамент под колонны здания и использовать его для установки шаровых мельниц. В этом случае фундамент мельницы выполняется в виде отдельных железобетонных опор под ее подшипники, редуктор и электродвигатель. Эти опоры при помощи выпусков связываются с плитным фундаментом здания.

При сборных или монолитных ленточных фундаментах под здание верхняя часть фундамента под шаровую мельницу выполняется в виде железобетонного массива, а нижняя — в виде подбетонки из тощего бетона.

Фундаменты под мелкое оборудование, например насосы с электродвигателями мощностью до 100 кВт, проектируются в виде сборного бетонного блока, заложенного на глубину 1 м. Крепление оборудования выполняется к металлической раме, закладываемой при бетонировании фундамента. Такие рамы должны быть строго выверены и прочно закреплены для предотвращения возможного сдвига при их установке и бетонировании. Армирование фундаментов выполняется по контуру массива противоусадочиой арматурой 10—12 мм. В отдельных случаях при наличии консолей и тонких стенок армирование назначается по расчету.

В рассмотренных выше конструкциях фундаментов достаточно сложной конфигурации в значительной степени преобладает монолитный железобетон.

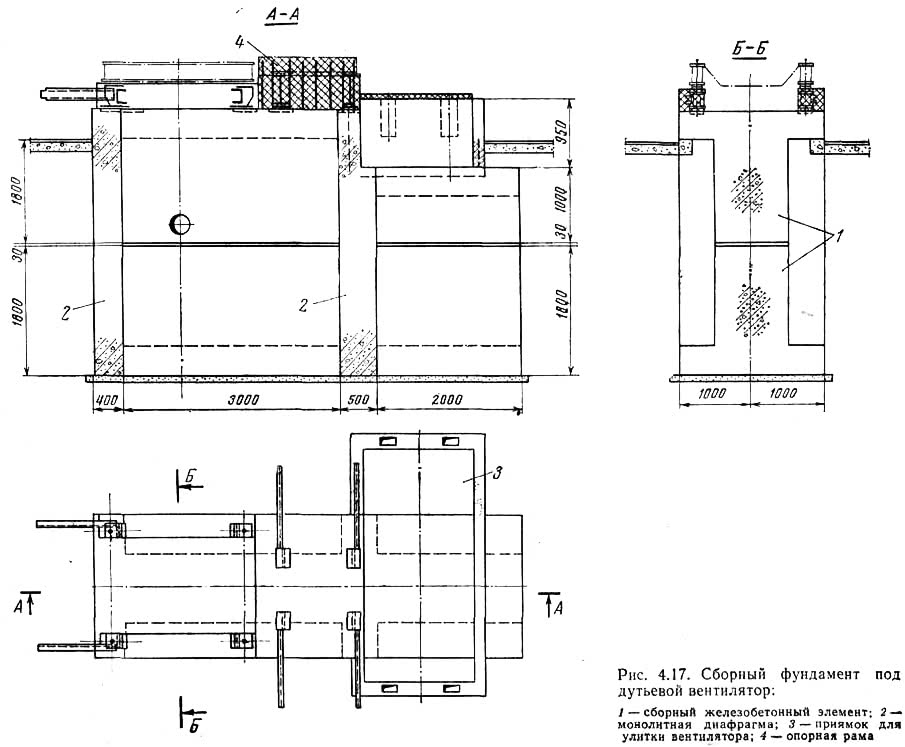

Для повышения сборности всего подземного хозяйства, в частности фундаментов под вспомогательное оборудование, разработаны конструкции фундаментов в сборном железобетоне. При этом приходится учитывать, что небольшое число однотипных фундаментов в пределах главного корпуса делает изготовление их на заводах мало рациональным. Поэтому представляется целесообразным сборные фундаменты вспомогательного оборудования для большого числа разнообразных машин выполнять из однотипных элементов. Для этого могут быть использованы элементы фундаментов под турбоагрегаты, представляющие собой изделия с прямоугольными или тавровыми сечениями унифицированных размеров.

Представляется возможным изготовлять эти элементы произвольной длины, используя опалубочные формы, применяемые для фундаментов турбоагрегатов. Учитывая малые усилия в фундаментах под вспомогательное оборудование, армирование железобетонных элементов выполняется конструктивным с содержанием арматуры 30—50 кг/м3.

Фундаменты под подогреватели высокого давления, несущие большую нагрузку и требующие больших отверстий в перекрытиях, выполняются в виде металлических рам, опирающихся непосредственно на стойки подвала. При наличии подвала фундаменты под оборудование, не требующее подвода коммуникаций снизу, могут сооружаться в виде сборного бетонного массива и устанавливаться на днище подвала.