Монолитные фундаменты

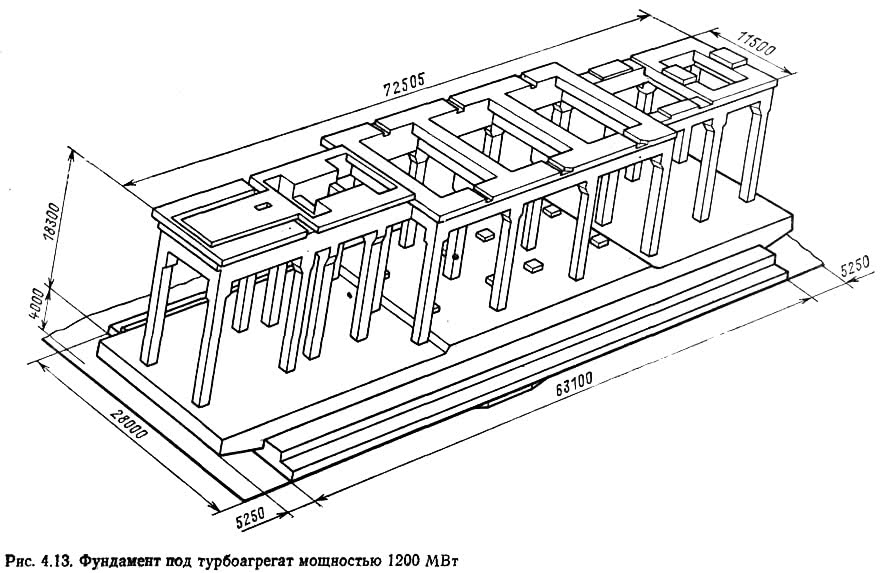

Монолитные фундаменты под турбоагрегаты выполняют в виде рамной конструкции с верхней плитой, на которую устанавливают турбоагрегат. Колонны рам заделывают в мощную нижнюю железобетонную плиту. При наличии сборной плиты под подвалом машинного отделения фундамент сооружается на ней. Наземная часть фундамента армируется несущими арматурными каркасами, которые предварительно оснащаются опалубкой, а затем монтируются в виде арматурно-опалубочных блоков. Нижняя плита фундамента армируется сварными сетками и пространственными каркасами. Наземная часть фундамента под турбоагрегат мощностью 200 МВт, например, собирается из 42 несущих арматурных блоков от 550 до 5130 кг и длиной до 10 м.

Фундамент несет динамические нагрузки, и в связи с этим существует опасность расслоения бетона, бетонирование фундамента необходимо производить непрерывно горизонтальными слоями. Перерыв в бетонировании может быть допущен только при выполнении работ на уровне верха фундаментной плиты и под верхним ростверком. Фундаментная плита и наземная часть выполняются из бетона марки 150—200. Применение несущих арматурных каркасов вместо штучной арматуры позволило отказаться от несущих лесов, механизировать арматурные и опалубочные работы, резко сократить трудоемкость и сроки сооружения монолитных фундаментов турбоагрегатов.

Сборные фундаменты

Дальнейшим этапом в совершенствовании конструкций фундаментов явился переход на сборные фундаменты. Впервые сборные фундаменты сооружены на Али-Байрамлинской и Березовской ГРЭС. В настоящее время сборные фундаменты распространены повсеместно. При разработке и внедрении сборных конструкций фундаментов проведена большая работа по облегчению фундаментов, упрощению их конфигурации, а также унификации элементов. Исследования показали возможность уменьшения сечений ряда элементов, размеры которых назначались ранее не по расчету, а по конструктивным соображениям.

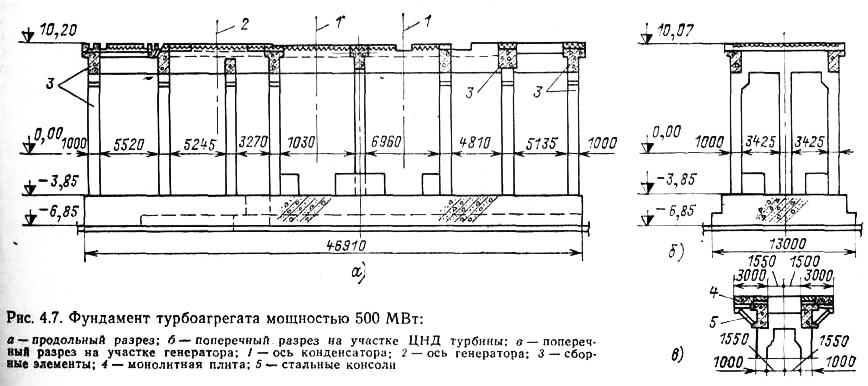

Для фундаментов турбоагрегатов мощностью 50—300 МВт приняты унифицированные сечения сборных железобетонных элементов: колонн — 700x700 и 1000X1000 мм, ригелей и балок — 700X700, 700X1500, 1000X1000. 1000X1500, 1000X1800 и 1000X2100 мм (при тавровом сечении ширина полки — до 2000 мм при разном вылете полок или их исключении с одной или обеих сторон). Для фундаментов турбоагрегатов 500 МВт и более принимается дополнительное сечение балок 1000X2400 мм, а также увеличивается ширина отдельных ригелей с 1000 до 1500 мм.

Предельная масса железобетонных элементов принимается 55 т при изготовлении на полигонах или в закрытых цехах, оборудованных двумя кранами грузоподъемностью по 30 т. Этой массе соответствуют сборные элементы сечением до 1000x2400 мм, при больших сечениях балок и ригелей они выполняются составного сечения из сборного ребра и монолитного пояса. Для увеличения жесткости ригелей поперечных рам и уменьшения их сечения и массы в ряде случаев в пределах более широкой части фундамента (зона ЦНД) вводятся средние стойки и таким образо’м образуются двухпролетные рамы.

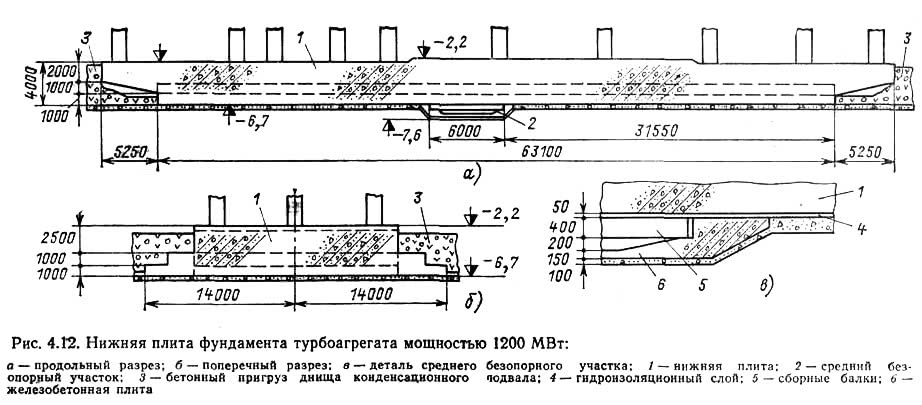

В проектах сборных фундаментов, выполненных до 1970 г., нижняя конструкция разработана в виде сборного балочного ростверка. Однако это решение оказалось приемлемым для турбоагрегатов мощностью не более 200 МВт. При большей мощности резко возросли возмущающие силы, которые при неблагоприятных грунтовых условиях, в частности при водонасыщенных мелкозернистых песках, приводили к их виброуплотнению и деформациям балочного ростверка. В дальнейшем сборные ростверки всех фундаментов заменены монолитными железобетонными плитами.

Сборные элементы верхней части фундамента выполняются из бетона марок 300—400, а в отдельных случаях — марки 500 и армируются объемными вязаными блоками. Нижняя плита выполняется из бетона марки 200—400, армирование производится сварными сетками и пространственными блоками.

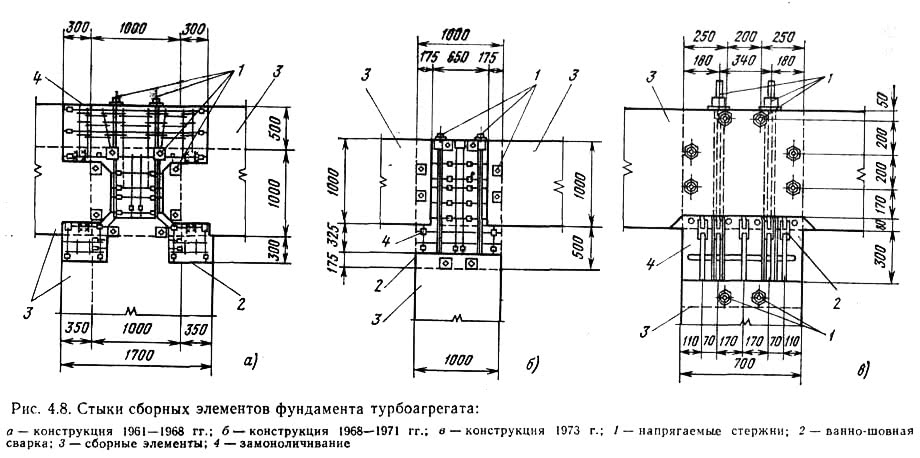

Большое внимание уделяется конструкции и выполнению стыков сборных элементов фундамента. Необходима полная монолитность стыков, которая обеспечивает динамическую жесткость всего фундамента. Для обеспечения трещиностойкости стыки выполняют с последующим обжатием, которое после приобретения бетоном прочности в узлах не ниже 70 % проектной производят натяжением арматуры, пропущенной через трубки из кровельного железа и установленной при бетонировании узлов. В узле сопряжения ригеля, балки и колонны напрягаемые стержни располагают как горизонтально, так и вертикально. Для лучшего сцепления сборных элементов с монолитным бетоном в узлах торцы примыкающих элементов выполняют с рифленой поверхностью. Перед бетонированием узлов элементы необходимо увлажнять.

В последующем для упрощения стыков фундамента применялись колонны с консолями (рис. 4.8,6). В дальнейшем, с учетом увеличения массы сборных элементов, принимались двухпролетные продольные балки с упрощенным стыком (рис. 4.8, а). Такое решение позволило уменьшить количество узлов с примыканием трех элементов.

Технико-экономическое сравнение различных типов стыков фундаментов турбоагрегатов показывает преимущество упрощенного стыка.

| Тип стыка | Объем бетона для замоноличивания, м3 | Трудоемкость, чел-ч |

| Рис. 4.8, а | 1,1 | 111 |

| Рис. 4.8, б | 1,7 | 89 |

| Рис. 4.8, в | 0,6 | 61 |

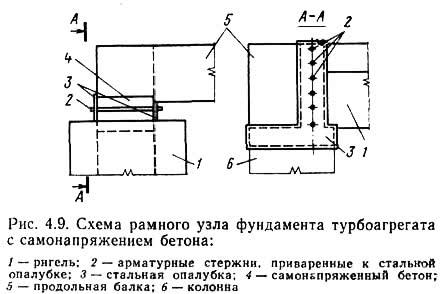

Существенного упрощения стыков можно достигнуть применением самонапряженной конструкции с объемным предварительным напряжением. В соответствии с ТУ 21-20-18-74 освоено изготовление напрягающего цемента (НЦ); в зависимости от энергии самонапряжения НЦ выпускается двух марок: НЦ-20 и НЦ-40 со сроком схватывания 30—40 мин.

Технико-экономическое сопоставление фундаментов турбоагрегатов мощностью 50, 100, 200 и 300 МВт в сборном и монолитном исполнении приведено в табл. 4.3, из которой следует, что сборные фундаменты турбоагрегатов по сравнению с монолитными позволяют снизить расход железобетона на 37—59%, стали — на 25—44% и уменьшить трудовые затраты на 50—70%.

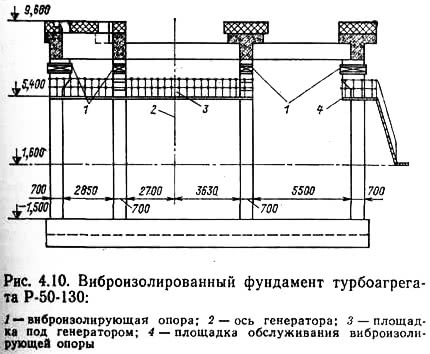

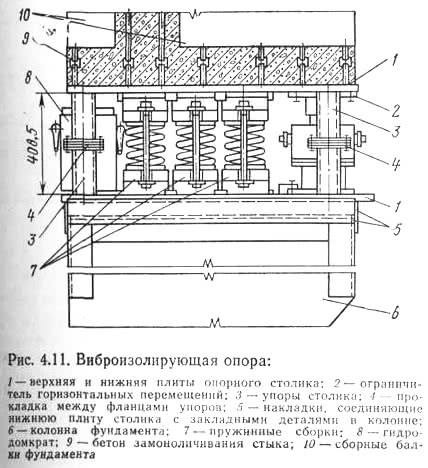

Конструкция фундаментов отличается от обычной типовой наличием виброизолирующих опор между нижней частью балок верхнего ростверка и верхней частью укороченных колонн (рис. 4.10).

Сборно-монолитный фундамент под турбоагрегат мощностью 1200 МВт, установленный на Костромской ГРЭС, имеет увеличенные габаритные размеры и массу оборудования по сравнению с турбоагрегатом 800 МВт, а также продольное расположение конденсаторов. В турбоагрегате 800 МВт общая масса оборудования составляет 3400 т, в том числе роторов 214 т; в турбоагрегате мощностью 1200 МВт — соответственно 5300 и 436 т.

Расход материалов на фундамент под турбоагрегат мощностью 1200 МВт составляет:

| Нижняя плита: | |

| объем железобетона, м3 | 6450 |

| масса стали, т | 516 |

| Верхнее строение: | |

| объем железобетона, м3 | 1784 |

| масса стали, т | 172 |

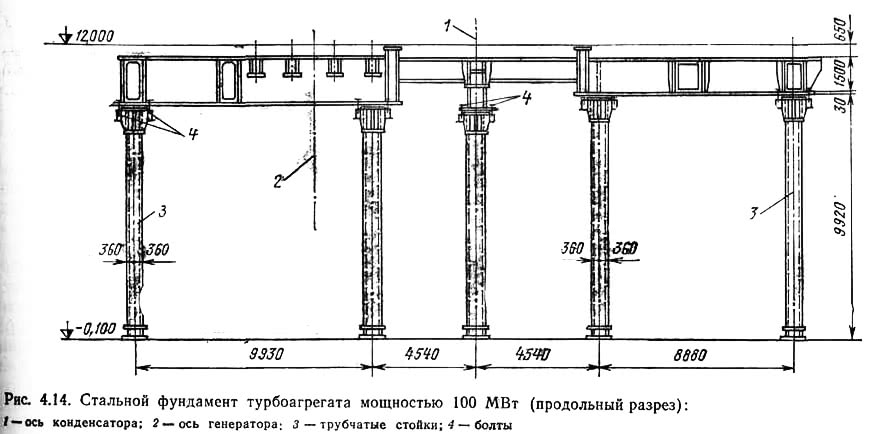

Стальные фундаменты

В послевоенные годы сооружено несколько стальных фундаментов под турбоагрегаты мощностью менее 25 МВт. В 1969—1973 гг. запроектирован и сооружен опытный стальной фундамент под турбоагрегат мощностью 60 МВт на Бобруйской ТЭЦ-2.

Технико-экономическое сопоставление стального и сборного железобетонного фундамента турбоагрегата Бобруйской ТЭЦ-2 приведено в табл. 4.4.

Неблагоприятные для стальных фундаментов результаты сравнения с железобетонными по стоимости и расходу стали могут быть улучшены при накоплении опыта проектирования и строительства.