По мере увеличения мощности агрегатов и электростанций высота дымовых труб из условий допустимого загрязнения воздушного бассейна увеличивается. На современных ТЭС высота труб достигает 330—420 м и принимается из условий унификации кратной 30 м. Оболочка железобетонной монолитной трубы проектируется в форме усеченного конуса, цилиндра или в виде их сочетания. Отношение высоты оболочки или ее участка к нижнему диаметру участка должно быть не более 20. Наклон образующей наружной поверхности следует принимать, как правило, не более 0,1. Минимальная толщина стенок оболочки 180—200 мм.

Фундамент под трубу состоит из сплошной круглой или кольцевой плиты, переходящей в конический стакан. При слабых грунтах применяются забивные или буронабивные сваи.

Для защиты оболочки ствола от температурных воздействий и вредного действия дымовых газов внутри трубы предусматривается кирпичная футеровка толщиной 120 мм, на уровне газоходов — 250 мм. Футеровка выполняется из обыкновенного или лекального глиняного кирпича на сложном растворе. При высокой степени агрессивности газов футеровка устраивается из кислотоупорного кирпича на андезитовой замазке. Между футеровкой и оболочкой обычно предусматривается дополнительная теплоизоляция из минераловатных плит или матов на синтетической или фенольной связке или вентилируемый воздушный зазор.

Для опирания футеровки и теплоизоляции в стволе трубы через 10—12 м предусматриваются консоли. В местах консолей в футеровке выполняются температурные швы, перекрываемые слизниковыми кирпичами, обеспечивающими отвод конденсата.

В зависимости от агрессивности дымовых газов внутренняя поверхность железобетонной оболочки защищается антикоррозийными покрытиями на основе эпоксидных смол или би-туминолем с последующей наклейкой стеклоткани. Наружная поверхность ствола в пределах зоны омывания дымовыми газами (10—15 м ниже оголовка) защищается несколькими слоями лакокрасочных покрытий, устье трубы — колпаком из чугунных плит. Выше кровли котельной на трубе выполняется кольцевая маркировочная окраска и устраиваются светофорные площадки с сигнальными огнями.

Исследованиями установлено, что в высоких конических трубах дымовые газы при движении с большими скоростями вызывают повышение давления в верхней части газоотводящего ствола, что усиливает фильтрацию через кирпичную футеровку. Проходя через швы, неплотности и поры кирпича, газы разрушают как оболочку, так и футеровку.

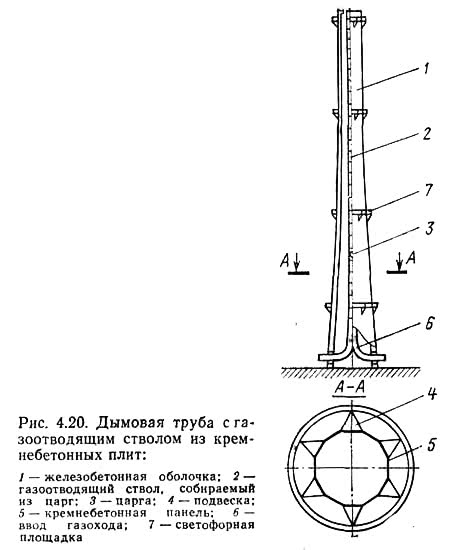

Труба с противодавлением имеет существенный недостаток, так как при любом ремонте требуется остановка всех агрегатов. Более совершенной является конструкция одноствольной трубы с проходным зазором. В этом случае целесообразно устройство цилиндрического стального газоотводящего ствола с утеплителем из полужестких минераловатных плит на синтетическом связующем. Для обслуживания температура в зазоре не должна превышать 30°С.

В новой конструкции дымовые трубы выполняются двухслойными в виде железобетонной оболочки и монолитной кислотостойкой футеровки толщиной 150—200 мм, бетонируемой параллельно с оболочкой. Толщина кислотостойкой футеровки, являющейся одновременно и теплоизоляцией, зависит от сернистости топлива и температуры отходящих газов.

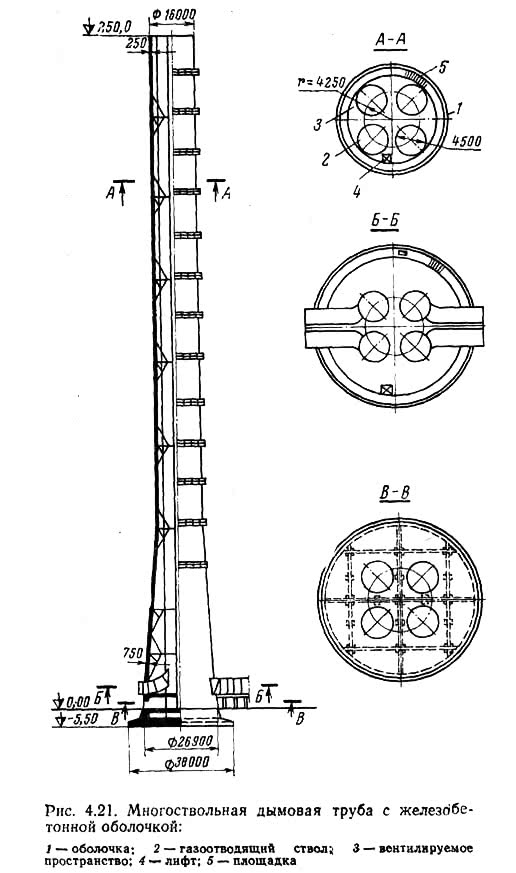

Для уменьшения числа труб на мощных ТЭС целесообразно присоединение к одной трубе нескольких котлов. Однако в этом случае при одноствольной трубе для осмотра и ремонта трубы требуется отключать значительную мощность, что является нерациональным.

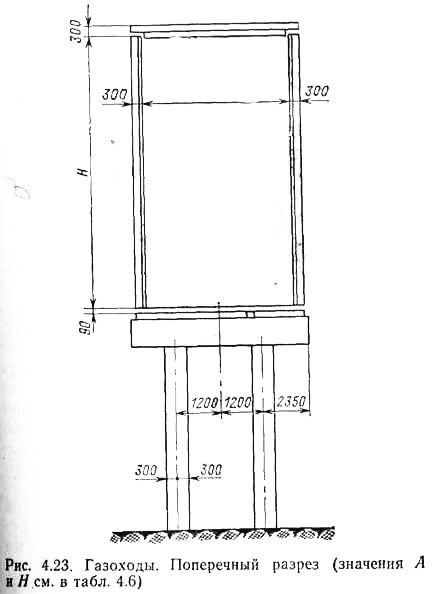

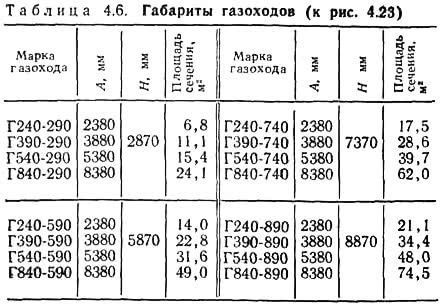

Из ограниченного набора плоских плит можно создать короба 16 сечений площадью от 6,8 до 74,5 м2 (рис. 4.23 и табл. 4.6). Повороты газоходов обеспечиваются применением трапецеидальных плит для перекрытий и покрытий. Каждая такая плита обеспечивает поворот на 15°. Подъем газоходов от дымососов на эстакаду и примыкание к дымовой трубе выполняются в металлических конструкциях. Двухъярусные эстакады предусматривают дополнительную П-образную раму, на которую устанавливаются короба верхнего яруса. Выбор материалов для короба газохода и необходимость его облицовки силикатполимербетоном зависят от конкретных условий: коэффициента агрессивности топлива (отношения кислотности золы к щелочности), температуры внутренней поверхности стенок, температур водяной и кислотной точек росы.

Внутренняя поверхность стеновых и кровельных плит при необходимости их антикоррозионной защиты облицовывается слоем силикатполимербетона толщиной 50 мм. Пол защищается кислотоупорным кирпичом толщиной 65 мм. Желательно для увеличения долговечности газоходов защиту наружных поверхностей плит выполнять пропиточной гидроизоляцией на основе петролатума и жирных кислот в процессе изготовления панелей. Швы между плитами уплотняются минераловатным жгутом ?65 мм в стеклотканевой оплетке и фторопластовой оболочке. В местах устройства подливки (из кислотостойкого раствора марки 150) жгут не прокладывается. Температурные швы газоходов выполняются через 12 м. В местах стыковки плит устанавливаются соединительные планки, привариваемые к обрамлению. В температурных швах выполняются компенсаторы из коррозионностойкой стали толщиной 3 мм, и соединительные планки не устанавливаются.

Соединение плоских плит в короб осуществляется при помощи накладок, привариваемых снаружи к обрамляющим плиту уголкам. Поперечное сечение короба рассчитано из условия, что соединение плоских плит обеспечивает восприятие горизонтальных ветровых нагрузок прямоугольной рамкой с двумя жесткими и двумя шарнирными узлами. В коробе принято разрежение газов 1 кПа и избыточное давление 0,5 кПа. Кроме климатологических нагрузок учитывается нагрузка от золы на днище 5 кПа. Номенклатура сборных элементов для прямых коробов и эстакад газоходов приведена в табл. 4.7.