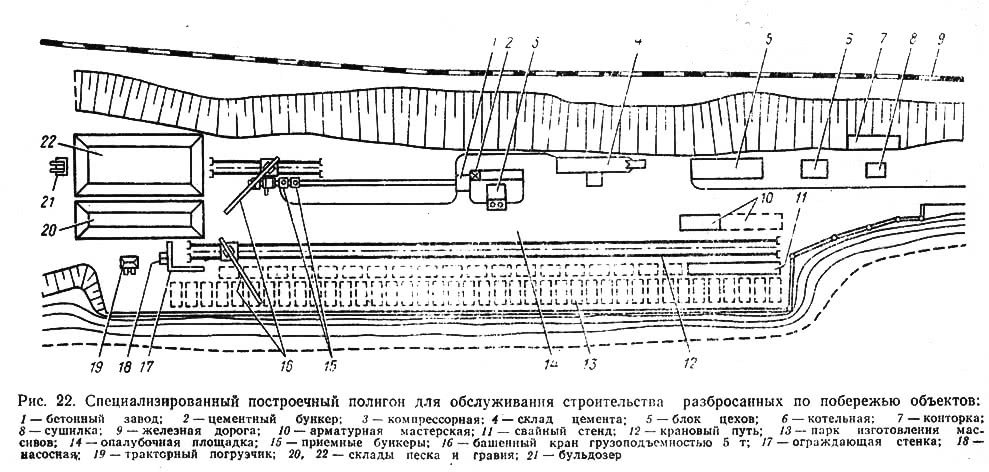

Способы получения сборных бетонных и железобетонных изделий, а также бетонной смеси для сооружения причалов следует выбирать исходя прежде всего из экономической целесообразности их изготовления, а также в зависимости от географического расположения рассматриваемого участка строительства причалов на побережье; района, обслуживаемого бетонным производством, и срока продолжительности действия производства; производительности и планового расположения бетоносмесительной установки, полигонов и цехов, их ориентации но отношению к морю или реке; принятой технологии изготовления конструкций. Основные типы организации производства по выпуску сборных бетонных и железобетонных конструкций, деталей и бетонной смеси для нужд портового гидротехнического строительства автором предложено подразделять на временные построечные полигоны разового действия; специализированные построечные полигоны, плавучие бетонные заводы; базовые и бассейновые заводы железобетонных конструкций.

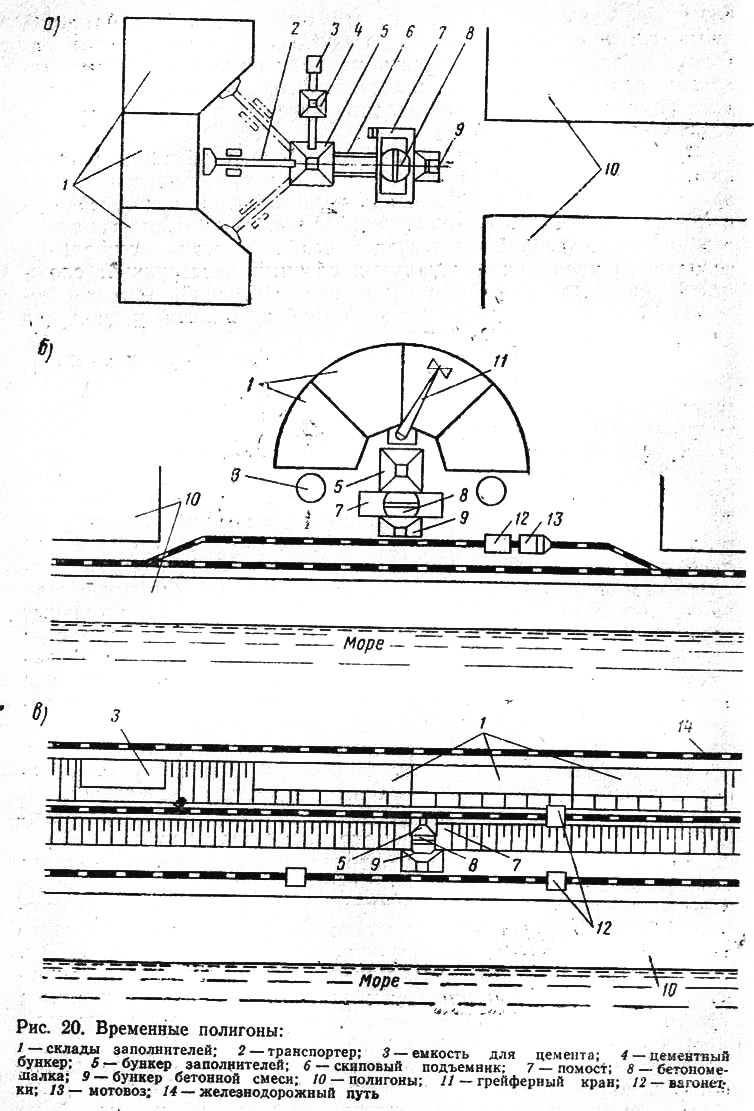

Полигон с общим объемом выпуска сборных изделий не более 1 тыс. м3 в год при строительстве причальных пирсов портпунктов показан на рис. 20. а. Здесь заполнители подаются транспортерами. Бетонное хозяйство для обслуживания протяженного строительства причальных набережных с развозкой бетонной смеси мотовозом на вагонетках изображено на рис. 20, б. Полигон на морском побережье с крутыми берегами показан на рис-20, в. Бетономешалка установлена на террасе прибрежного косогора.

В стесненных условиях действующих портов при реконструкции и строительстве причалов иногда используют для устройства временных полигонов площади верхнего строения оградительных сооружений, защищающих акватории портов. С такого полигона удобно убирать готовые изделия при помощи плавкранов. Функционирование подобных полигонов возможно только в хорошую погоду. При штормах всплесками разбивающихся о мол волн изделия могут быть сброшены в акваторию порта.

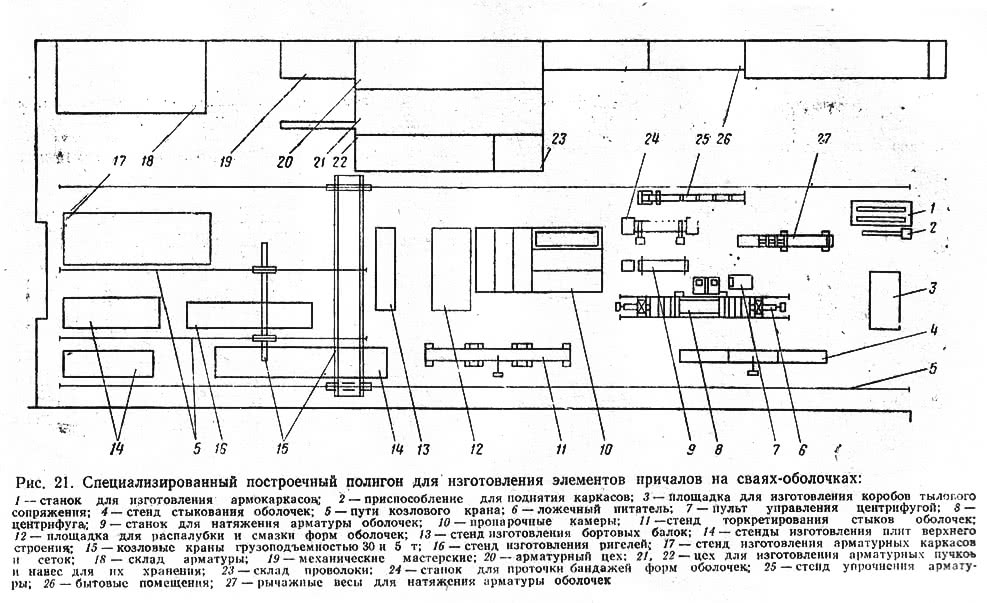

На рис. 21 показан специализированный построечный полигон для комплексного изготовления сборных железобетонных эл&г ментов причалов эстакадного типа на сваях-оболочках диаметром 1,6 м. Бетонная смесь подается с центрального бетонного завода, оснащенного двумя бетономешалками емкостью по 1200 л.

При отрицательных температурах наружного воздуха производительность открытых полигонов резко падает. Поэтому рекомендуется интенсивное изготовление конструкций и деталей на открытых полигонах в теплое время года путем организации их круглосуточного действия при многосменной работе.

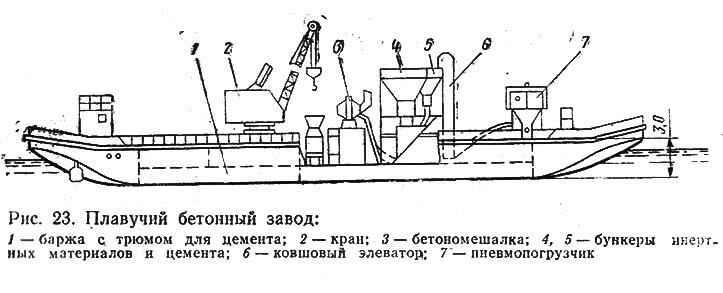

Плавучие бетонные заводы применяют для изготовления бетонной смеси и укладки ее в конструкции строящихся причалов, не связанных с берегом или связанных сооружениями, которые невозможно использовать в качестве путей транспортирования бетона (см. п. 21).

Базовые заводы железобетонных конструкций служат для обеспечения строек сборным железобетоном по номенклатуре, не поставляемой бассейновым заводом железобетонных изделий. Завод должен располагаться в центре района строительства но возможности ближе к объектам потребления продукции. В то же время нужно учитывать дальность поступления производственного сырья, топлива, подачи электроэнергии и др.

Базовый завод треста «Новороссийскморстрой» сооружен за пределами акватории порта. Это вызвало необходимость в строительстве оградительного мола из правильной массивовой кладки для защиты территории базы от волнения южных румбов. Акваторию за молом используют для отстоя технического флота строителей.

Бассейновые заводы железобетонных конструкций должны обеспечивать сборными изделиями портовое гидротехническое строительство в пределах данного морского бассейна.

Создание бассейновых заводов необходимо вследствие: резко возросших потребностей гидротехнического строительства в современных индустриальных железобетонных конструкциях; специфических особенностей этих конструкций, исключающих кооперацию по их изготовлению на действующих промышленных предприятиях; намечавшегося широкого распространения унифицированных железобетонных элементов для сооружения причалов; возросших требований к качеству сборных изделий; существовавшей тенденции полного перехода на сборные конструкции с доведением до минимума объемов монолитного железобетона.

Бассейновые заводы должны были заменить действующие в пределах определенного морского бассейна маломощные, слабо механизированные, оснащенные малопроизводительным технологическим оборудованием предприятия строительных организаций по выпуску железобетонных изделий.

Экономическая эффективность строительства бассейновых заводов не была достаточно обоснована и базировалась только на той идее, что выпуск конструкций для строительства, производящегося непосредственно у воды, и их перевозка по воде от завода к потребителям значительно дешевле перевозки на других видах транспорта и, кроме того, исключает двойные перегрузки. В дальнейшем оказалось, что: экономическая целесообразность привела к широкому применению монолитных гидротехнических конструкций, унифицированные конструкции требовали дальнейшего совершенствования; необходимость строительства глубоководных причалов вызвала применение конструкций, не выпускавшихся заводом; переместились центры сосредоточения портового гидротехнического строительства; перевозка железобетонных конструкций требовала значительных затрат и, кроме того, не был для этого создан специализированный флот. Все эти факторы привели к тому, что например, за годы девятой пятилетки и за 1976—1977 гг. на Ильичевском заводе железобетонных конструкций из всей выпущенной продукции 90% конструкций предназначались для промышленного и гражданского строительства и только 10% — для морского гидротехнического строительства и мостостроения.

Все это говорит о большей целесообразности создания достаточной сети базовых заводов по выпуску железобетонных конструкций для гидротехнического строительства взамен бассейновых заводов, превратившихся в заводы по выпуску конструкций для берегового строительства.

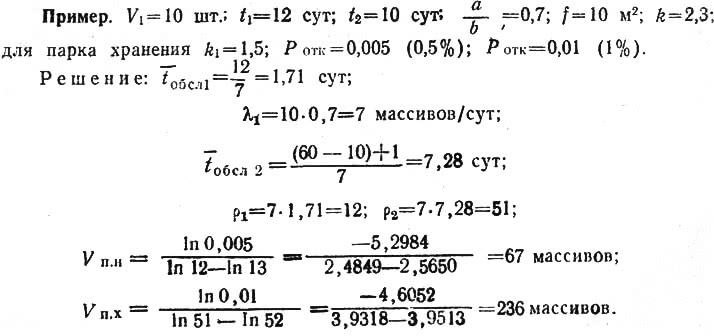

Степень точности расчетов площадей, необходимых для организации бетонного производства, зависит от типа этого производства. Рассмотрим пример расчета парков изготовления и хранения бетонных массивов, принципиальные положения которого пригодны при расчете полигонов для изготовления любых бетонных и железобетонных морских гидротехнических конструкций (с соответствующими коррективами).

Выбор временных парков и их компоновка зависят от необходимой производительности и емкости парков, возможных для использования свободных территорий, причальных фронтов и наличных грузоподъемных средств, а также местных метеорологических условий. Для ориентировочного определения потребной площади для парка изготовления массивов принимается 0,75 м2 на 1 м3 изготовляемых массивов. Для парка хранения массивов расчетная площадь склада на единицу измерения хранимой продукции в 1 м3 с учетом проходов и проездов применяется 0,3 м2.

Для специализированных и постоянных производств расчетная суточная производительность парка изготовления массивов (шт.) для наиболее интенсивного периода его работы может быть определена по формуле

где V1 — укладываемые в сооружение массивы за сутки расчетного периода, шт.; а, b — рабочее время за расчетный период соответственно на море и в парке, сут.

Отношение определяется по многолетним данным метеорологических наблюдений с учетом прогноза по расчетному периоду.

Необходимая площадь парка (м2) для изготовления массивов определяется по формуле

где V1 — суточная производительность парка изготовления массивов в расчетный период, шт; t1 — время нахождения массивов в парке изготовления, сут; t2 — время, необходимое для уборки изготовленного массива, очистки места, сборки опалубки и бетонирования последующего массива, сут; f — площадь основания опалубки, м2; k — коэффициент, учитывающий отношение площади парка, необходимой для изготовления одного массива, к площади, занимаемой самим массивом.

Площадь парка хранения массивов в один ряд по высоте (м2)

где m — необходимое время выдерживания массивов в парке хранения сут; ? — необходимый резерв массивов в парке хранения, шт; f1 — площадь основания массива, м2.

При хранении массивов в два ряда по высоте площадь парка

Действующие расчетные формулы для определения вместимостей парков изготовления и хранения массивов не учитывают случайного характера некоторых явлений и разработаны в предположении организации четкой поточной системы. Для анализа реальной работы системы автором использован метод теории массового обслуживания применительно к системам с накопителями, учитывающий возможность вероятностной оценки. При использовании этого метода на основе логических выводов и статистических данных назначают вероятность отказа из-за недостаточно точного определения гидрометеорологических факторов на установку- массивов в сооружение в вероятностных пределах 0,1—10%.

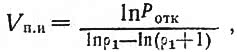

Тогда вместимость парка изготовления массивов (шт.) определяется по формуле

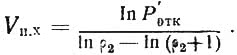

а вместимость парка хранения массивов (шт.)

В этих формулах:

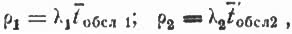

Ротк, 'Ротк — вероятность отказа соответственно в изготовлении и хранении массивов, %; ?1, ?2 — коэффициенты использования соответственно первой обслуживающей системы — парка изготовления массивов и второй — парка хранения и укладки массивов в сооружение.

В свою очередь,

где ?1, ?2 — плотность изготовления и поступления партии массивов в парк хранения (?1=?2), массивов/сут; tобсл1, tобсл2 — среднее время обслуживания одного массива соответственно в парке изготовления и в парке хранения и при укладке в сооружение, сут.

где tоб — длительность оборота одного поста формирования массивов, сут; tн.п — нормативная продолжительность хранения массивов, сут; t2 — время пребывания готового массива в парке изготовления до момента перемещения в парк хранения, сут.

При вводе в расчет вероятности отказа в системе, правомерной при учете реальных возможностей производства, необходимые вместимости парков изготовления и хранения массивов и, соответственно, их площади могут быть значительно уменьшены.

Отсюда следует, что площадь парка изготовления массивов равна Sпн = 67 · 10 · 2,3 = 1541 м2, а площадь парка хранения массивов

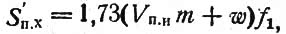

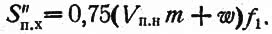

По действующим формулам, не учитывающим отказ, площадь парка изготовления S'п.и= 10·0,7 · (12+10) · 10 · 2,3 = 3542 м2, а площадь парка хранения Sп.к = 1,73 · (10 · 0,7 · 60+30) · 10 = 7785 м2.

Таким образом, за счет введения отказа расчетные необходимые производственные площади парков сокращаются наполовину.

Основой бетонного производства является непосредственно бетонное хозяйство, в состав которого входят склады заполнителей, цемента и бетоносмесительная установка.

Склады для хранения цемента насыпыо применяют амбарного, бункерного и силосного типов, а для тарированного цемента в бумажных мешках — амбарного типа. Конструкция склада должна обеспечивать хранение цемента с минимальными потерями и не допускать его увлажнения и засорения.

Амбарные склады представляют собой сараи с закромами для раздельного хранения различных сортов и марок цемента- Бункерные склады отличаются от амбарных наличием отсеков с расположенными в их нижней части коническими течками, образующие которых располагаются под углом не менее 55° к горизонту. Типовые силосные склады состоят из цилиндрических металлических банок-силосов диаметром 3 или 6 м. Хранение цемента предусматривается обычно в четырех или шести силосах общей емкостью 240—4000 т.

Необходимая вместимость склада (т) определяется по формуле

где Qc — суточный расход цемента, т; nхр — нормативный запас хранения, сут.

На складах бассейновых, базовых и специализированных заводов создается 7—10-суточный запас цемента, а на построечных полигонах 2—3-суточный. При расположении бетонных установок вблизи цементных заводов (в радиусе 40—50 км) запасы цемента могут быть снижены до 5- и 1-суточных соответственно.

Цемент навалом поступает на склады в крытых железнодорожных вагонах, вагонах-цементовозах, автоцементовозах, контейнерах и судах-цементовозах. Цемент в бумажных мешках перевозят в крытых вагонах, на автомобилях и плавучими средствами. Цемент, получаемый по железной дороге, подают под разгрузку партиями из трех крытых вагонов (или шести вагонов-цементовозов). По уставу железных дорог норма времени для выгрузки партии цемента составляет 2 ч, поэтому на складах цемента должен быть обеспечен соответствующий фронт, обеспечивающий разгрузку вагонов без простоев.

Склады заполнителей в зависимости от видов применяемого внешнего транспорта разделяются на: приморские с доставкой заполнителей морем; прирельсовые с подачей заполнителей железной дорогой; с завозом заполнителей на автосамосвалах; комбинированные с подачей заполнителей несколькими видами транспорта.

По способу хранения заполнителей склады делятся на открытые, закрытые и частично закрытые. По типу емкостей хранения их делят на: штабельные, со складированием материалов на открытых площадках; эстакадно-штабельные, которые заполняются сверху при помощи ленточного конвейера, идущего вдоль склада по эстакаде; полубункерные, ограниченные с двух продольных сторон стенками; силосные; траншейные, у которых забор материалов происходит по конвейеру, проходящему в подштабельной подземной галерее.

При работе в зимнее время, в суровых климатических условиях на складах производят размораживание и подогрев заполнителей при помощи паровых или водяных регистров, размещаемых в штабелях или в специальных бункерах, продувкой через материалы горячего воздуха или дымовых газов и в сушильных барабанах.

Рекомендуется принимать запасы местного заполнителя: доставляемого морским путем на расстояние до 10—12 миль — на 5—6 сут, на расстояние свыше 40 миль — на 15 сут; перевозимого автосамосвалами на расстояние до 30 км — на 3—4 сут; свыше 40 км — на 4—6 сут; поступающего железнодорожным транспортом по магистральным сетям — на 7—10 сут.

Кроме того, нужно учитывать, что при доставке материалов только морским путем необходимо создавать запас заполнителей на период осенне-зимних штормов, а при доставке водным путем речного песка запас устанавливается па весь межнавигационный период.

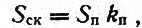

Общую площадь склада заполнителей (м2) рассчитывают по формуле

где Sп — полезная площадь склада, равная суммарной площади всех штабелей, м2; kп — коэффициент увеличения площади склада для устройства проездов, проходов и т. п. (обычно k = 1,4—1,5).