Формование — это укладка с уплотнением бетонной смеси в опалубку (при изготовлении бетонных изделий) или в опалубку с арматурным каркасом (при изготовлении железобетонных изделий). Доставленную с бетоносмесительной установки смесь распределяют в формах. Деревянную опалубку поливают водой для разбухания древесины и закрытия щелей между досками. Для обеспечения заданной толщины защитного слоя бетона под арматурные стержни устанавливают бетонные прокладки («сухарики»). За рубежом для этой цели применяют пластмассовые диски различных диаметров с центральными отверстиями. Диски через боковые секторы в их теле надевают на арматурные стержни.

В зависимости от вида конструкции и способа уплотнения бетонную смесь можно укладывать по высоте опалубки горизонтальными слоями толщиной 25—50 см (при бетонировании массивов) или на полное сечение наклонными слоями (при бетонировании длинных и высоких конструкций балочного типа, свай, шпунта и т. п.).

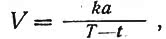

Необходимую скорость (м/ч) бетонирования или уровень повышения слоя бетонной смеси в опалубке на наибольшей площади конструкции определяют по формуле

где k — коэффициент неравномерности подачи бетонной смеси (k=1,25); а — толщина укладываемых слоев бетонной смеси, м; Т — срок начала схватывания цемента, ч; t — продолжительность транспортирования бетонной смеси, ч.

Длительность допускаемых перерывов не должна превышать сроков начала схватывания цемента. При вынужденных перерывах продолжать бетонировать элемент можно при достижении его бетоном кубиковой прочности не менее 1,2 МПа и с устройством соответственно обработанного рабочего шва по месту прекращения бетонирования. При возобновлении бетонирования рабочий шов тщательно очищают и на ранее забетонированные поверхности наносят слой раствора толщиной 1,5—2 см.

Для приобретения бетоном необходимых свойств его выдерживают в естественных условиях при положительной температуре воздуха не ниже 10°С в течение 45 сут (или 15 сут, если изделие прошло тепловую обработку). При этом изделия должны быть укрыты и должным образом увлажнены.

Тепловую обработку железобетонных изделий производят в безнапорных пропарочных камерах, в стационарных ямных камерах со съемными крышками или под переносными термоколпаками, снабженными приборами для контроля и регулирования в них тепловлажностного режима. Режим пропаривания бетона состоит из выдержки, нагрева, изотермического прогрева и остывания.

Пропаривание продолжают до достижения бетоном прочности не менее 70% проектной. При выгрузке изделия из камеры разница между температурами его поверхности и окружающей среды не должна быть более 25—30°С. Принимается ориентировочно, что продолжительность прогрева изделия на портландцементе должна быть такой, чтобы сумма среднечасовых температур была не менее 1440°С.

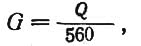

Схема теплотехнического расчета камер пропаривания состоит в определении потребности в расходе G (кг/ч) пара

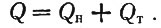

где Q — расход тепла, Вт.

Здесь Qн — расход тепла на нагрев изделия, камеры и оборудования, Вт; Qт — расход тепла на компенсацию теплопотерь через ограждения камеры, Вт.

Пользуясь полученным значением G, подбирают производительность и число паровых котлов, а также схему разводки паропроводов (подобранных диаметров) к пропарочным камерам.