Свыше трех лет назад научно-техническое совещание инженерной, архитектурной и научной общественности Москвы, созванное по инициативе МК ВКП(б), указало на прогрессивное значение крупнопанельных конструкций и отметило, что в настоящее время разработана и проверена на практике каркасно-панельная конструкция. Совещание рекомендовало широко внедрить в московское строительство конструкции крупнопанельных зданий со сборным железобетонным каркасом.

Каркасная конструкция для индустриального многоэтажного строительства, действительно, является наиболее прогрессивным и рациональным решением. Никакая другая конструкция многоэтажного дома не обладает большими возможностями ускорения строительства. Даже в полукустарных условиях строительства на Хорошевском шоссе каркас шестиэтажного корпуса № 15 был смонтирован за 30 дней. Имея скелет дома, строители получают возможность вести все внутренние и отделочные работы широким фронтом.

Наиболее простое распределение усилий, четкая и ясная передача их от элемента к элементу являются несомненными преимуществами каркасных схем по сравнению с такими, например, как схемы с несущими перегородками. Это подтверждается не только технологическими правилами организации строительных работ, но и основным принципом инженерного проектирования — концентрации усилий в материалах, — которому каркасная конструкция отвечает в полной мере.

Как правильно отмечает кандидат технических наук И. М. Людковский1, используя этот принцип, строитель получает возможность применить материалы повышенной прочности и создать рациональные и весьма экономичные конструкции.

В многоэтажных домах, например, колонны рассчитываются лишь на вертикальную нагрузку, все же горизонтальные, ветровые нагрузки передаются на стены лестничных клеток. Изготовление линейных конструкций колонн с небольшими поперечными сечениями чрезвычайно просто, а материал в колоннах используется в полной мере. Колонны имеют весьма ограниченные участки стыков, работа которых отличается точностью и надежностью, а сам стык доступен контролю путем непосредственного осмотра. Отказ от этих преимуществ в пользу несущих перегородок так называемой бескаркасной схемы не обоснован экономическими, производственными, или конструктивными соображениями.

Как известно, сущность бескаркасной схемы состоит в том, что, взамен каркаса и ненесущих гипсобетонных или других панельных перегородок, перегородки выполняются несущими, из армированного бетона или из других материалов, заключенных в железобетонные рамки-обоймы. Предполагается, что такие перегородки размером «на комнату», три длине до 7 м, высоте в 3 м и толщине всего в 14 см, можно устанавливать одну на другую строго вертикально и, опирая на них в каждом этаже перекрытия, получить коробчатую конструкцию, несущую нагрузку десяти и больше этажей.

Работа несущих перегородок отличается большой неопределенностью, и каждому строителю-производственнику ясно, что отклонения от такого точного монтажа в практике вполне возможны, а стало быть, и отклонения стенок — диафрагм от общей поэтажной вертикальной оси также отнюдь не исключены. Но получающийся при таком смещении эксцентрицитет никоим образом не может быть допущен, так как тонкостенная перегородка-диафрагма не может его воспринять. В бескаркасных схемах она сознательно и не рассчитывается на это, так как учет эксцентрицитета даже в 3 см сделал бы эту конструкцию явно нерентабельной.

Надо также учесть, что площадь горизонтальных сопряжений между перегородками больше площади сопряжений у колонн примерно в 15 раз, и до сих пор еще нет такого способа взаимного соединения перегородок, который гарантировал бы надежную передачу усилий по всей их семиметровой длине без резких перенапряжений и эксцентрицитетов.

Для обеспечения прочности и жесткости перегородок при транспортировке и монтаже, а также для образования ровных торцовых поверхностей по контуру перегородок они заключаются в железобетонные рамы из тяжелого бетона, способные воспринять действующие нагрузки всех этажей многоэтажного дома вопреки целесообразности расположения их поэтажно на каркасе.

Мы знаем, что толщина перегородки в жилом доме имеет немаловажное значение: утолщение перегородки на один сантиметр уже ведет к потере 0,37% жилой площади. Иначе говоря, если вместо обычных перегородок толщиной в 10 см мы поставим перегородки толщиной в 14 см (а такие перегородки предусматриваются бескаркасной схемой), то этим самым мы потеряем 1,5% жилой площади.

Изложенное позволяет прийти к выводу, что так называемая бескаркасная конструкция домов с несущими перегородками предлагается без научного и практического обоснования и поэтому не может быть рекомендована к массовому многоэтажному строительству.

Сравнивая каркасную и бескаркасную схемы, следует отметить, что каркасно-панельная конструкция домов наиболее выгодно соответствует имеющемуся парку монтажных и транспортных механизмов.

В самом деле, вес маршей, площадок, прогонов, колонн, блоков, каналов и других сборных железобетонных деталей всегда, при всех условиях будет в пределах от 1,5 до 3 т. Из этих пределов могут не выходить и остальные железобетонные детали каркасно-панельного дома, например, панели наружных стен при членении их на простенки и оконные панели, панели стен лестничных клеток с дверными проемами или глухие и, наконец, панели перекрытий «на полкомнаты».

Стало быть, сегодня, при большой механовооруженности строительства кранами грузоподъемностью до 3 т, каркасно-панельные дома можно монтировать в массовом порядке. Это также следует отнести к дополнительным немаловажным преимуществам каркасно-панельных домов, по которым они стоят выше домов всех других конструкций.

В заключение укажем, что даже в условиях кустарного производства железобетонных панелей и отсутствия необходимого опыта стоимость каркасно-панельных домов оказалась не выше стоимости обычных кирпичных зданий.

Все приведенные положения получили полное практическое подтверждение на строительстве каркасно-панельных домов по Хорошевскому шоссе.

Каким же должен быть каркас многоэтажного панельного дома?

Единственный целесообразный и проверенный вид каркаса — это сборный железобетонный каркас с гибкой арматурой. Для массового жилищного строительства такая конструкция была впервые разработана и применена в 1950 г. в каркасно-панельных домах на Хорошевском шоссе2.

Правда, отдельные решения сборных железобетонных каркасов предлагались и раньше, но все они требовали замоноличивания стыков на постройке, что ограничивало их применение: во-первых, надежное осуществление таких стыков, особенно в зимних условиях, чрезвычайно затруднительно, а во-вторых, прежде чем быть загруженными, они требуют определенных сроков для «вызревания».

В сборных каркасах стыки — самое важное и ответственное место, и решение стыков, которые были бы простыми и не требовали никаких сроков для возможности передачи нагрузок на каркасы, является очень важным условием скоростного индустриального строительства.

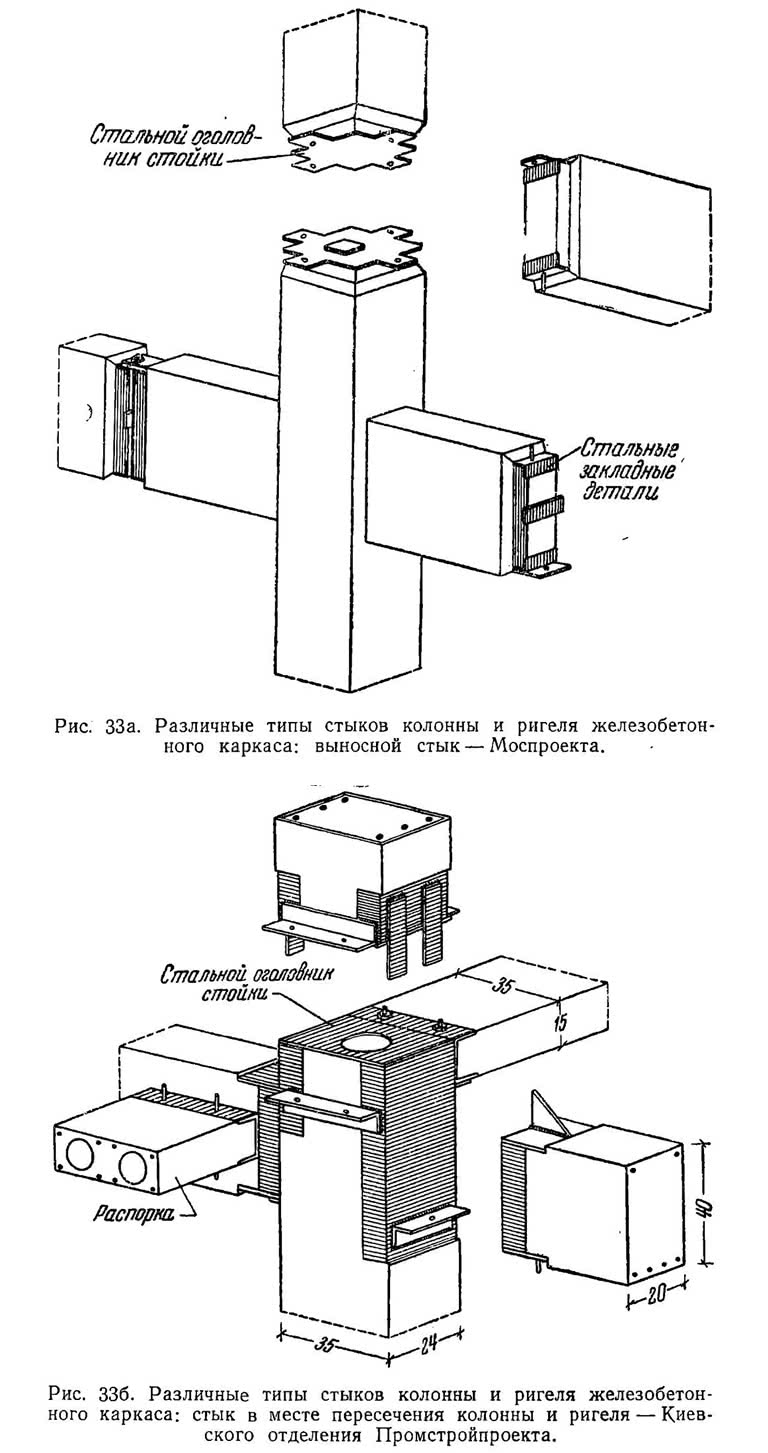

Исходя из этих требований, стыки сборного железобетонного каркаса следует осуществлять на сварке. Такая конструкция является рациональной современной конструкцией каркаса, в стержневых элементах которого сочетаются все преимущества железобетона, а в стыках — все преимущества металлических конструкций: с помощью металлических оголовков железобетонная стойка или ригель взаимно соединяются сваркой и могут тотчас же воспринимать возникающие в раме усилия.

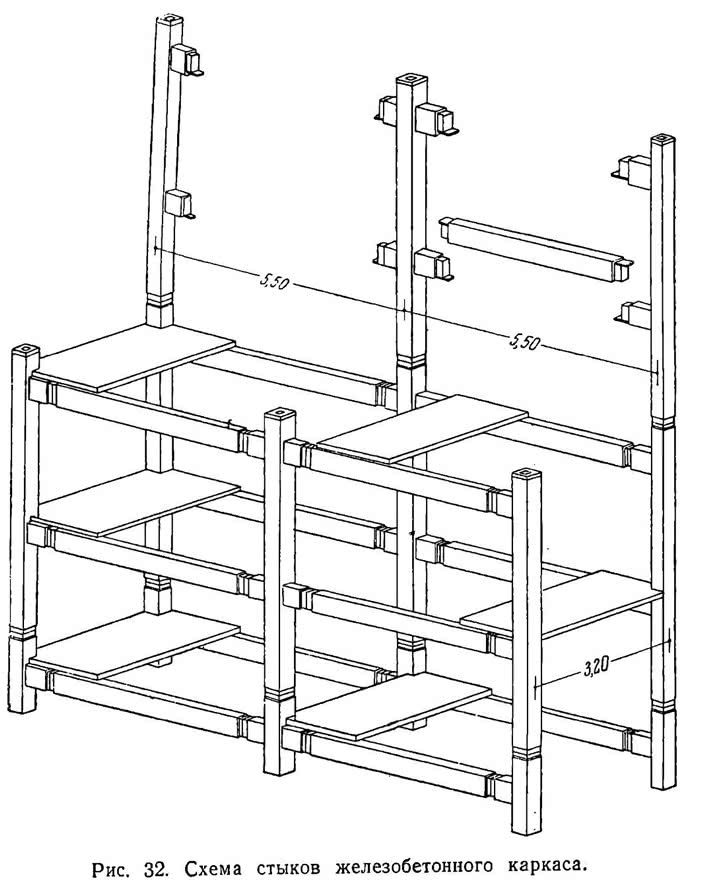

Стыки надо назначать по возможности там, где этого требует инженерный расчет, где по законам статики это наиболее целесообразно. Такие соображения и заставили нас осуществлять стыки колонны с прогоном на консолях, отнесенными от места наибольших напряжений, то есть от пересечения ригеля и колонны. Схема выносных стыков приведена на рисунке 32.

Все сказанное отнюдь не означает, что место стыкования определяется только условиями строительной механики. Это — теоретическая сторона дела. Для окончательного решения задачи не менее важны вопросы технологии производства изделий.

С точки зрения строительной механики стыки было бы целесообразно разместить в наименее напряженных местах, примерно в 1/5 пролета ригеля. Однако это требовало бы выпуска колонн с большими выступами-консолями, что сильно затруднило бы технологический процесс.

Повидимому, правильным будет установить какое-то среднее положение стыка. Нормалями предусматривается вынос стыка от грани колонны на 40 см (от оси — на 60 см). Возможно, что при освоении этих нормалей новыми заводами стык придется перенести ближе к колонне.

В настоящее время для каркасно-панельных домов нормалями предусмотрены два вида колонн и прогонов с закладными частями.

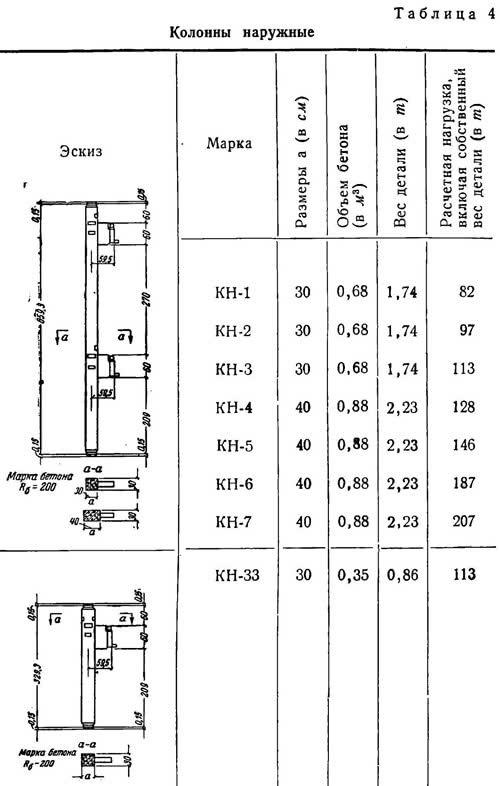

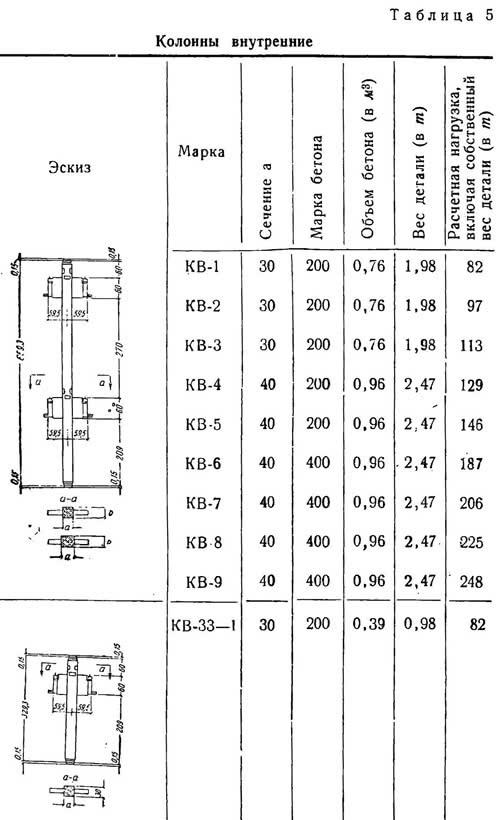

Обратимся к нормалям колонн (таблицы 4 и 5).

Эти нормали охватывают наружные и внутренние колонны, одноэтажные и двухэтажные, соответствующие всем планировочным решениям, разработанным на основе типовых секций, при конструктивной ячейке — пролете до 6,4 м и шаге стоек в 3,2 и 3,6 м. Все колонны имеют консоли для выносных стыков.

Поперечные сечения стоек предусматриваются двух размеров: 30X30 и 30X40 см, которые, в зависимости от марки бетона и содержания арматуры, охватывают широкий диапазон допускаемых нагрузок — от 82 до 248 г.

Арматура колонн в виде сварных пространственных каркасов изготовляется на специальных высокопроизводительных ’ машинах-автоматах, конструкция которых разработана московским станкостроительным заводом «Красный пролетарий». Для стыкования колонн по высоте к концам арматурных каркасов привариваются металлические оголовки. Для крепления же ригелей к железобетонным консолям колонны предусматривается закладка специальных металлических деталей.

Вес колонн колеблется от 0,86 до 2,47 т.

В таблице 6 показаны Нормали ригелей сборного железобетонного каркаса.

Сечение всех ригелей принято 16X60 см. Длина ригелей назначена применительно к размерам конструктивных ячеек здания, при пролетах от 5,6 до 6,4 м в осях и основных шагах каркаса в 3,6 и 3,2 м.

Армирование ригелей производится высокопрочной канатной проволокой с предварительным напряжением или, как вариант, сварными каркасами. Марки бетона — соответственно не ниже «400» и «200».

Для крепления ригелей к колоннам и анкеровки их в стенах предусматриваются закладные детали, аналогичные деталям, закладываемым в консоли колонн.

Вес ригелей — от 1,05 до 1,25 т.

Таковы основные параметры стоек и прогонов железобетонных каркасов, предлагаемых к массовому применению в многоэтажном строительстве г. Москвы.

В заключение следует остановиться на вопросе об участии каркаса в обеспечении пространственной жесткости здания.

Принятыми положениями установлено, что каркасы должны иметь жесткие узлы и что расчет их ведется лишь на вертикальную нагрузку. В этих условиях ветровые нагрузки могут быть восприняты каркасом в пределах, допускаемых нормами снижения коэфициентов запаса, предусматривающего работу конструкции на дополнительные воздействия. Поэтому пространственная жесткость здания со сборным железобетонным каркасом должна обеспечиваться еще внутренними диафрагмами. Такими диафрагмами в вертикальном направлении служат стены лестничных клеток или межсекционные стены, а в горизонтальном направлении — перекрытия.

Что же касается рамной схемы сборного каркаса, воспринимающей вертикальные и горизонтальные нагрузки, то она не может быть признана приемлемой: в зависимости от расположения ригелей и колонн рам по высоте здания, возникающие в них усилия будут сильно отличаться одно от другого, а поэтому и элементы рамы невозможно унифицировать.

Практически целесообразным является так называемое рамно-связевое решение, при котором горизонтальные усилия распределяются между рамами — каркасом и связями — внутренними диафрагмами.

Степень подобного распределения усилий зависит от многих факторов, в частности от внутренней планировки дома, конфигурации здания в плане, этажности, расположения диафрагм и т. д. При всех условиях можно, однако, установить, что каркас, приведенный в нормалях, способен принять на себя до 20% горизонтальных, ветровых нагрузок.

Примечания

1. «О некоторых вопросах крупнопанельного многоэтажного домостроения», журнал «Строительство» № 11, 1952 г.

2. О металлических каркасах мы не говорим, так как значительный расход металла (10—12 кг на 1 м3 здания) исключает целесообразность применения этих каркасов в массовом жилищном строительстве.