В предисловии уже было сказано, что стоимость подвальной части дома — фундаментов и стен подвалов — составляет до 8% общей стоимости строительных работ. Но по трудоемкости значение этих конструкций более ощутительно. Известно, что «в земле» строительство всегда идет очень медленно, и как только строитель «выходит из земли», здание начинает расти значительно быстрее.

Особенно затруднительно возведение фундаментов при наличии влажных, водонасыщенных грунтов, а также в зимнее время, когда требуется обогрев материалов и уход за свежеуложенной бутовой кладкой.

Исследование трудовых затрат на возведение фундаментов и стен подвалов и многочисленные примеры строительной практики показали, что затраты труда и сроки строительства фундаментов и стен подвалов зависят от конструкции этих элементов и от способов организации работ.

Так, например, САКБ установлено, что при обычных бутовых фундаментах и стенах подвалов с облицовкой кирпичом, при ручной разгрузке бута с автотранспорта, с подачей бута, кирпича и раствора к рабочему месту тачками, на каждые 100 пог. м затрачивается 261 человеко-день.

Если та же конструкция выполняется при доставке кирпича в контейнерах, бута — в ковшах с автотранспорта и других материалов — монтажным краном, то затрата труда снижается до 115 человеко-дней, то есть более чем наполовину.

Если обычную бутовую конструкцию заменить буто-бетоном в опалубке, то при ручной установке и разборке опалубки, при подаче бетона и бута монтажным краном и при уплотнении его вибратором потребность в рабочей силе снизится до 86 человеко-дней, то есть до 33% от первоначальной.

Переход на сборные железобетонные подушки фундамента, монтируемые краном, и устройство кирпичных стен подвала позволяют снизить затраты труда до 62 человеко-дней, то есть в 4 раза против первоначальных трудовых затрат.

Наконец, монтаж фундаментов и стен подвала из сборных железобетонных и бетонных блоков требует затраты лишь 13 человеко-дней на 100 пог. м конструкции, то есть в 20 раз меньше, чем при бутовой кладке.

Этот анализ с полной очевидностью показывает преимущество индустриальных методов возведения фундаментов.

Казалось бы, уже давно назрела необходимость отказаться от устарелых конструкций подземной части здания и от кустарных методов их возведения. К сожалению, процесс индустриализации строительства почти не коснулся области возведения фундаментов и стен подвалов. До последнего времени эти конструкции выполняются преимущественно из рваного бутового камня, и только на отдельных стройках начато применение сборных фундаментов.

Следует сказать, что возможность и целесообразность устройства сборных фундаментов и стен подвалов доказаны не только теоретически. Еще в 1939—1940 гг. в Москве, на Дербеневской набережной для крупноблочного шестиэтажного десятисекционного дома были возведены подвалы из блоков длиной до 2 м. В 1940—1941 гг. в Ленинградском районе сборные фундаменты были применены также для зданий школьного типа.

Каковы же причины столь медленного внедрения в строительство сборных элементов оснований зданий?

Одна из причин заключалась в общей большой продолжительности и большой трудоемкости возведения жилых и гражданских зданий. Поскольку же объем работ по фундаментам в сравнении с работами по всему зданию невелик, то на общем фоне длительного строительства вопрос о сокращении сроков этих трудоемких работ не привлекал к себе должного внимания.

В настоящее время, когда подавляющее большинство элементов жилых домов становится сборным и сроки возведения зданий резко сократились, стало очевидным, что фундаменты и стены подвалов задерживают темпы строительства. Их требуется возводить возможно скорее. Таким образом, первая причина отпадает, и вопрос применения сборных фундаментов приобретает первостепенное значение.

Второй причиной является неясное представление части проектировщиков и строителей о роли и значении разрезки фундаментов на части. До сих пор еще существует мнение, будто при устройстве фундаментов из отдельных блоков вместо монолитных лент они теряют необходимую для основания здания жесткость.

Подобные опасения ни теорией, ни практикой строительства не подтверждаются. Проведенные Академией архитектуры СССР исследования показали, что при сборных фундаментах статическая работа здания нисколько не хуже, чем при монолитных. Это доказывается и практикой строительства множества жилых, гражданских и особенно промышленных зданий, основанных на отдельно стоящих опорах, а не на ленточных фундаментах.

В сильно сжимаемых грунтах возможность появления растягивающих усилий вдоль продольной оси здания может быть локализована сборными фундаментами с большим успехом, нежели бутовыми монолитными фундаментами, которые, как известно, плохо воспринимают растягивающие усилия.

Наконец, целесообразность устройства сборных фундаментов и надежность их в эксплуатации были подтверждены опытом строительства последних лет в Москве и Ленинграде, когда такие конструкции были применены на строительстве многих школ, 'более двух десятков многоэтажных домов по улицам Левитана и Песчаной, 14-этажного жилого дома объемом 250 тыс. м3 для профессорско-преподавательского состава Московского государственного университета и т. д.

Таким образом, практикой доказано, что оснований для отказа от сборных фундаментов нет. Наоборот, их применение будет способствовать ускорению строительства и снижению потребности в рабочей силе, а также в инертных и вяжущих материалах.

Какими же должны быть сборные фундаменты?

В настоящее время имеется каталог 16 тип о-размеров прямоугольных и трапецоидальных фундаментных блоков с весом деталей от 0,35 до 2,73 т. Они показаны в таблице 2.

Столь же важна разработка сборных индустриальных конструкций наружных стен подвалов.

Подвальные стены из бетонных блоков также были успешно применены в 1952. г. на строительстве пятиэтажных общежитий, семиэтажного дома по Песчаной улице (корпус № 71) и на других объектах.

Обычно сборные стены подвала состоят из бетонных блоков-параллелепипедов, установленных на сборные подушки фундаментов. Начиная с 1953 г. такие сплошные и пустотелые блоки утверждены к изготовлению на заводах и применению в проектах строительства жилых и гражданских зданий.

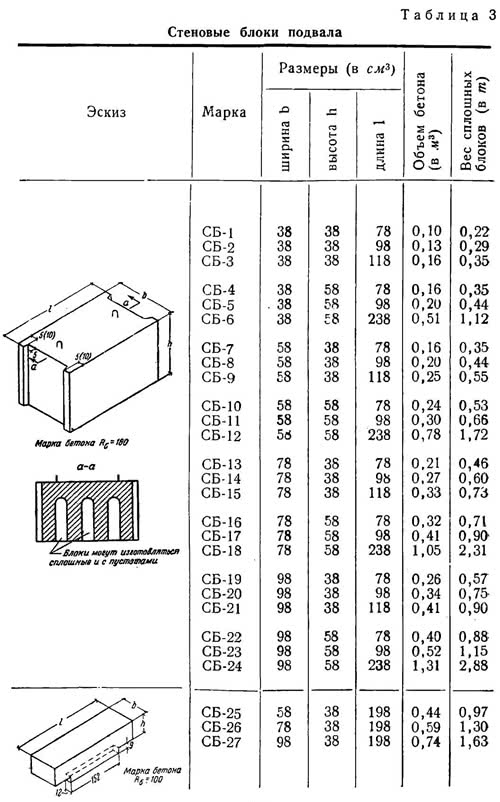

Помещаемая таблица 3 выпущенного каталога предусматривает изготовление 27 отдельных типо-размеров блоков с размером по ширине от 0,38 до 0,98 м, по высоте — 0,38 и 0,58 м и по длине — от 0,78 до 2,38 м, с весом от 0,22 до 2,88 г.

Указанным ассортиментом блоков можно обеспечить строительство любых жилых и гражданских зданий.

При применении каркаса, колонны которого проходят непосредственно за наружной стеной, естественно, возникает вопрос: где наиболее целесообразно начинать каркас — с уровня земли или же с верха подвала?

Это обстоятельство имеет значение, в первую очередь, для каркасно-панельных домов, где, как известно, наружные стены являются самонесущими и основываются на общих фундаментах с каркасом.

В случае, если каркас будет начинаться с уровня пола подвала, то есть от земли, колонна должна как бы прорезать стену подвала, расчленив ее на отдельные вставки между колоннами, на которые опираются стены дома.

Если же каркас начать с верха подвала, то есть с первого этажа, то стены подвала в этом случае колоннами не перерезаются, остаются сплошными. Коробка стен подвала получается жесткой, что позволяет загрузить и использовать их несущую способность, — это улучшает условия работы сборных фундаментов, особенно в легко сжимаемых грунтах.

Проектные исследования показали, что если стены подвала ограждают теплые помещения складского или специального назначения и, следовательно, выполняются из блоков значительной толщины, то башмаки колонны целесообразно ставить на наружные стены из блоков. Что же касается внутренних колонн, то для них такое опирание необязательно и, в зависимости от конкретных условий планировки, может быть решено и с каркасом, начинающимся с земли, и с каркасом, установленным на уровне пола первого этажа.