§ 23. Сборка арматуры

Задвижки, вентили, краны и другая арматура имеют прокладки и сальниковую набивку, препятствующие просачиванию воды и пара между деталями и вдоль шпинделя. В качестве прокладок между крышкой и корпусом задвижки используют технический картон толщиной до 1,5 мм, проваренный в натуральной олифе, и паронит — листовой материал, изготовленный из асбеста, каучука и наполнителей. Выпускают паронит в виде листов серого цвета толщиной от 0,3 до б мм.

Под клапан арматуры вентильного типа, применяемой на трубопроводах холодной воды, устанавливают прокладки из кожи, резины или пластмассы, а для арматуры на трубопроводах горячей воды (с температурой до 180° С) и на паропроводах низкого давления — из специальной эбонитовой массы или термостойкой резины. Вентили для пара высокого давления должны иметь притертые металлические клапаны. Крепят прокладки , на клапане гайкой.

Для набивки сальников используют следующие материалы: для арматуры, устанавливаемой на трубопроводах для воды с температурой до 100° С, — хлопчатобумажный, льняной или пеньковый шнур, пропитанный специальным составом или густым минеральным маслом— тавотом; для арматуры, устанавливаемой на трубопроводах для пара и воды с температурой более 100° С, — асбестовый шнур, пропитанный графитом, замешанным на натуральной олифе. Чтобы уплотнить сальник набивкой, отвертывают накидную гайку, вынимают втулочку, удаляют старую сальниковую набивку и ставят новую. Затем гайку заворачивают, плотно прижимая втулочкой сальниковую набивку и следя за тем, чтобы шпиндель повертывался свободно.

Сальник задвижки набивают следующим образом. Снимают сальниковую крышку и вокруг шпинделя кольцами закладывают сальниковую набивку. Для образования колец сальниковую набивку предварительно разрезают на отдельные куски так, чтобы концы их сходились встык, а не находили один на другой. Кольца сальниковой набивки укладывают одно на другое со смещением стыков на 90°. После укладки набивки сальниковую крышку ставят на место и стягивают болтами, наблюдая за тем, чтобы шпиндель свободно повертывался.

Сальниковую набивку у кранов и вентилей выполняют в виде плетенки, обернутой несколько раз вокруг шпинделя. После укладки сальниковой набивки навертывают накидную гайку и сальниковую набивку уплотняют втулкой.

После притирки или установки прокладок и набивки сальников вентили и другую арматуру проверяют на плотность опрессовкой. Арматуру проверяют на плотность давлением 0,1 МПа. Испытывают арматуру воздухом в ваннах, заполненных водой.

Арматуру проверяют на герметичность корпуса, плотность сальникового уплотнения и запорного органа на пропуск воды в закрытом положении.

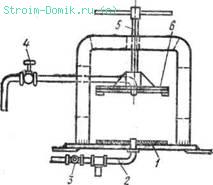

Для испытания фланцевой арматуры пользуются специальным приспособлением (рис. 46).

Рис. 46. Приспособление для опрессовки фланцевой арматуры:

1 — резиновый диск, 2 — труба, 3, 4 — краны, S — винт, 6 — подвижный диск

Для этого фланцевую арматуру с открытым рабочим органом укладывают на резиновый диск 1 и с помощью винта 5 прикрывают верхний фланец подвижным диском 6. Затем открывают кран 4 и через кран 3 и трубу 2 заполняют испытываемую арматуру водой. После того как из крана 4 потечет вода, краны 3 и 4 закрывают и по трубе 2, соединенной с гидравлическим прессом, поднимают в арматуре давление до заданной величины, поддерживая его в течение 1—2 мин. В это время арматуру осматривают и выявляют дефекты. После окончания осмотра открывают кран 3 и снижают давление до нуля.

Для того чтобы испытать непроницаемость запорного органа, его закрывают и с помощью гидравлического пресса поднимают давление в нижней части корпуса до заданной величины. Если в этом случае вода не потечет через кран 4, запорный орган является непроницаемым. Задвижки диаметром 50—150 мм испытывают в механизированной ванне. Зажимают задвижки и поднимают ванны с водой в зону испытания пневматическими цилиндрами. В ванне можно испытывать корпус и сальниковое уплотнение задвижек на плотность и герметичность.

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом давлением 0,1 МПа. Плотность затвора задвижки, который предварительно покрывают мелом, испытывают керосином, при этом в течение 10 мин керосин не должен проходить.