§ 79. Организация механизированных карьеров по добыче песка и гравия

К нерудным материалам относятся камень различных пород для кладки и облицовки фундаментов и стен; гравий, песок, глина и другие естественные породы. В общем объеме строительно-монтажных работ нерудные материалы составляют 11 — 15% {той мости и 50% веса возводимых зданий и сооружений. Нерудные материалы добывают в карьерах — горных выработках, оборудованных механизмами и транспортными устройствами. Современные карьеры — высокомеханизированные предприятия, располагающие парком мощных высокопроизводительных машин (экскаваторами, тракторами, скреперами, землесосными снарядами, гидромониторами и другим тяжелым оборудованием).

Карьеры нерудных материалов подразделяют на три группы: каменные, песчано-гравийные и глиняные. В каменных карьерах добывают штучный камень (гранит, известняк-ракушечник, туф), бутовый камень, а также породы, требующие дальнейшей переработки (известняки, мел, гипс).

Предприятия по добыче нерудных строительных материалов, представляют собой сложный производственный комплекс, состоящий из рабочей площадки (собственно карьера), где непосредственно производится добыча, отвалов пустой породы, транспортных устройств, энергетического хозяйства, складов различного назначения и административно-бытовых помещений. В отдельных случаях в состав предприятий включаются установки по переработке и обогащению добытых материалов.

Нерудные строительные материалы добывают в большинстве случаев открытым или подводным способом, в отдельных случаях применяют и подземный способ добычи.

Открытый способ добычи нерудных строительных материалов имеет наибольшее распространение, так как позволяет применять машины и механизмы большой мощности при широком фронте работ. Кроме того, при открытом способе добычи требуются меньшие капитальные вложения на развитие карьера. К недостаткам открытого способа следует отнести необходимость удаления из Карьера пустой породы, сложные условия работы в карьере зимой и в весенне-осенний период (при большом притоке грунтовых и атмосферных вод).

Разработка открытого карьера начинается обычно с производства вскрышных работ, т. е. с удаления верхнего слоя пустой породы и обнажения основной породы месторождения. При не-

значительной толщине слоя пустой породы и небольшой дальности ее перевозки вскрышные работы выполняют прицепными или самоходными скреперами. Экскаваторы для этой цели' используются при толщине слоя пустой породы свыше 2 м или при наличии в пустой породе крупных скальных включений (валунов).

В отдельных случаях для удаления пустой породы используют гидромеханизацию. Применение этого способа целесообразно при рельефе местности, обеспечивающем незатопляемость разрабатываемой толщи пласта, наличии пород, поддающихся размыву, и значительной (не менее 5 м) мощности пласта пустой породы.

Разработка основной породы месторождения начинается с отрывки подготовительной (разрезной) траншеи и капитальных траншей, которые служат путями транспортирования продукции от забоя до поверхности карьера. Разработка ведется горизонтальными или наклонными слоями с переходом от одного слоя к другому уступами.

Под уступом понимается пласт горной породы в карьере, разрабатываемый самостоятельным комплектом землеройных и транспортных машин (рис. 50).

Рис. 50. Схема рабочей площадки уступа 1 — кровля; 2 — верхняя бровка; 3 — откос; 4 — развал взорванной породы; 5 — нижняя бровка; 6 — рабочий горизонт; 7 — экскаватор; 8 — транспортные средства; а — заложение откоса; h — высота уступа

Высота уступа (h), ширина его рабочей площадки (L) и крутизна откосов со стороны выработки зависят от принятого способа разработки и типа применяемого механизма. Высота уступа не должна превышать высоту резания экскаватора. При разработке развалов взорванной скальной породы высота уступа не должна больше, чем на 30%, превышать высоту резания экскаватора.

Число уступов (п) в карьере определяется исходя из полной мощности пласта полезной породы:

где п — полная мощность пласта полезной породы в м; h — высота уступа.

Ширина рабочей площадки уступа зависит от габаритов и числа располагаемых на ней механизмов и транспортных средств и ориентировочно может быть определена по формуле

где 1 — ширина развала взорванной породы, равная 0,8 (р + + RB) в м; RB — радиус выгрузки экскаватора; p — радиус резания экскаватора); к — расстояние от кромки развала до оси транспортной магистрали в м;

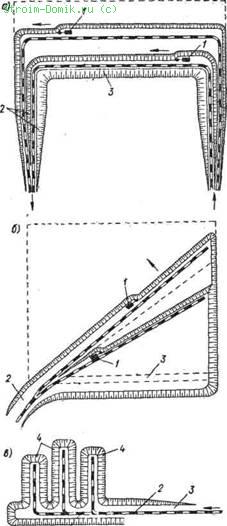

Разработка уступов месторождений нерудных материалов производится: параллельным продвижением уступов, веерообразными или тупиковыми забоями (рис. 51).

Способ параллельного продвижения уступов заключается в том, что уступы продвигают параллельно оси разрезной траншеи. При этом ширина разработки по всей длине фронта работ одинакова, а система разработки может иметь Г-образную, П-образную или Т-образную форму. Транспортные пути в карьере переносятся в глубь забоя по мере его перемещения. Такой способ дает возможность четко организовать работы в карьере и вести их широким фронтом. Недостатком его является необходимость частого переноса транспортных путей.

Способ веерообразного перемещения уступов заключается в том, что уступы в карьере перемещают на разные расстояния от разрезной траншеи с постоянной точкой поворота. При этом ширина уступов не будет одинаковой. Веерообразный способ перемещения уступов позволяет сократить объем подготовительных работ и уменьшить длину откаточных путей. Недостатком его является неодинаковая ширина уступов, особенно на участках примыкания к точке поворота, что усложняет организацию буро-взрывных, экскаваторных и транспортных работ.

Тупиковый способ заключается в том, что разработка карьера ведется отдельными забоями, для каждого из которых

имеется свой транспортный путь. Этот способ наименее эффективен и применяется в основном при немеханизированной разработке .небольших пластов породы, так как вследствие малого фронта работ в забое и сложности организации работы транспорта нельзя в полной мере использовать имеющиеся машины и механизмы.

При открытой разработке нерудных материалов ведущими являются машины, производящие добычу породы. Машины и механизмы, предназначенные для выполнения других операций, выбирают в соответствии с производительностью ведущей машины. Наибольший экономический эффект достигается при использовании в карьере комплекта мощных машин с минимальным числом типоразмеров в каждом комплекте.

Процесс добычи нерудных материалов состоит из трех операций: отбойка, погрузка породы, транспортирование ее к месту использования.

Рис. 51. Система разработки уступов в карьере

а — параллельная; б — веерообразная; в — тупиковая; 1 — экскаватор; 2 — выездная траншея; 3 — разрезная траншея; 4 — тупиковые забои

Отбойка применяется при разработке скальных пород и пород повышенной.

Она заключается в отделении от массива части полезных ископаемых с одновременным их разрыхлением в основном с помощью взрыва. Слабые породы, не требующие предварительного разрыхления, разрабатываются машинами и сразу грузятся в транспортные средства.

Добыча песка и гравия или песчано-гравийной смеси производится в сухих и обводненных карьерах открытым или подводным способом.

Применение гидромеханизации для добычи песка и гравия позволяет комплексно механизировать и даже автоматизировать не только процесс добычи, но и транспортировку и обогащение добытых материалов. Выработка на одного рабочего по сравнению с экскаваторным методом повышается при этом на 40 — 50%; себестоимость песка и гравия в этом случае на 30 — 40% ниже, чем при экскаваторном способе добычи.

Основным механизмом для разработки породы методом гидромеханизации является гидромонитор, производящий размыв пластов струей воды под давлением от 3 до 15 ат. Размытая песчано-гравийная смесь (пульпа) по лоткам или пульповодам подается в места отвала, оборудованные дренажными устройствами для отвода отработанной воды (рис. 52). Вода для работы гидромонитора берется из ближайшего естественного водоема, обеспечивающего по запасам устойчивую работу установки.

Большой эффект гидромеханизация дает при разработке подводных или обводненных (прибрежных) карьеров. В этом случае можно получать высококачественные материалы, так как одновременно с добычей производится' промывка и сортировка материала.

Основным механизмом для добычи песка и гравия из-под воды является плавучий земснаряд. Принцип его действия — всасывание в систему трубопроводов пульпы (смеси из разрыхленной породы — около 10% и воды — около 90%). Пульпа по трубопроводам транспортируется к местам намыва, где после отстоя воды песок (гравий) выдается потребителям.

Рис. 52. Схема разработки карьера с помощью гидромонитора

1 — водозаборное устройство; 2 — насосная станция; 3 — магистральный водовод; 4 — разводящий водовод; 'б — гидромониторы; 6 — отводящие лотки; 7 — пульповод; 8 — защитная дамба: 9 — водосборный колодец; 10 — отвал полезной породы

При разработке земснарядами песчано-гравийных карьеров с содержанием гравия более 30% применяют специальные рыхлители (роторный рыхлитель системы В. А. Мороза, землесосная лопата системы Б. М. Шкундина и др.) или многонасадочные эжектирующие устройства. При наличии в разрабатываемой породе до 5% крупных включений применяют цепные рыхлители.