§ 50 изготовление хозяйственного инвентаря

- § 33. Подготовка листовой стали

- § 34. Подготовка сортовой стали

- § 35. Сверление и зенкование

- § 36. Огрунтовка кровельной листовой стали

- § 37. Заготовка лежачих и стоячих фальцев

- § 38. Угловые фальцевые соединения

- § 39. Разметка, изготовление шаблонов и выкатка заготовок

- § 40. Заготовка картин рядового покрытия и карнизного свеса

- § 41. Заготовка элементов надстенных и подвесных желобов и покрытий разжелобков

- § 42. Заготовка элементов покрытий поясков, сандриков и оконных сливов

- § 43. Заготовка элементов покрытий парапетов, стен и различных фартуков брандмауерных

- § 44. Соединение криволинейных элементов между собой

- § 45. Заготовка воротников вокруг труб, элементов покрытий слуховых окон, колпаков и зонтов над трубами

- § 47. Холодная клепка и паяние

- § 48. Заготовка деталей водосточных труб

- § 49. Организация централизованной заготовки элементов покрытий из кровельной стали

- § 50 изготовление хозяйственного инвентаря

Ведро. Цилиндрическое ведро состоит из обечайки, днища, двух ушек, дужки, ободка и заклепок.

Заготовку обечайки размечают на куске листовой стали толщиной 0,63 мм. Основные размеры для построения: высота ведра и длина развертки, которая равна диаметру ведра, умноженному на 3,14. К развертке причерчивают припуск шириной 12 мм для закатки проволочного ободка диаметром 4 мм и для кромок, соединяющих обечайку в замок с днищем. Ушки крепят к обечайке заклепками 4X6 мм. В ушки вставляют проволочную дужку диаметром 5 — 6 мм. Все фальцевые соединения промазывают суриковой замазкой.

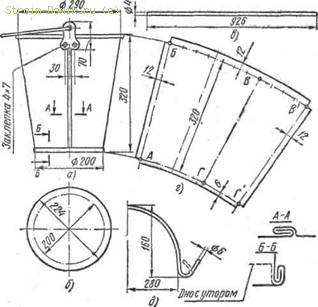

Рис. 85. Изготовление ведра:

а — вид сбоку, б - заготовка днища, в — развертка проволочного ободка, г — . половина заготовки стенки ведра (обечайки), д — дужка

Коническое ведро (рис. 85, а) состоит из тех же элементов, что и цилиндрическое, но изготовление его немного сложнее. На куске листовой стали толщиной 0,63 — 0,7 мм вычерчивают боковой вид ведра (рис. 85, г) АБВГ. Отрезок БВ делят на семь равных частей. После этого прямые БА и ВГ продолжают до их пересечения. Из точки пересечения, как из центра, проводят дуги через точки БВ и АГ. Затем на большой дуге из точки Б откладывают отрезок БВ/7 11 раз и точку В' соединяют с точкой пересечения прямых БА и ВГ.

Фигура АБВ'Г' представляет собой половину развертки ведра. К полученной заготовке причерчивают припуски на фальцевые соединения, обрезают ее. Затем, используя полученную заготовку как шаблон, вырезают и вторую половину, после чего обе заготовки соединяют одинарным лежачим фальцем на брусе-оправке верстака.

Вставке днища (рис. 85, б) в обечайку предшествуют три операции. В обечайке (на брусе-оправке) отбортовывают длинную круговую кромку под закатку проволоки и короткую кромку, предназначаемую для фальцевого соединения с днищем. Третьей операцией является отбортовка в днище кругового отгиба кромки под углом 90°.

В приготовленный круговой отгиб обечайки закатывают предварительно изогнутый в круг проволочный ободок (рис. 85, е) и забортовывают его молотком на брусе-оправке. Далее на уложенное на верстаке днище, устанавливают обечайку и сваливают его круговой отгиб на кромку обечайки. Закончив эту операцию, ведро укладывают на конец бруса-оправки и сваливают полученный ранее фальц на наружную поверхность обечайки.

Описанный способ заделки днища прост по исполнению, однако при этом днище быстро изнашивается, так как ведро опирается I всей площадью на него. Соединение с утором (рис. 85, сеч. по Б — Б) более сложно по исполнению, но зато более жесткое, и днище предохраняется от износа. Выдавливание днища с утором может быть выполнено на давильном станке или другом приспособлении.

Ушки вырезают из листовой стали толщиной 1,2 мм и приклепывают к ведру. В ушки вставляют проволочную дужку , (рис. 85, д). Все фальцы припаивают припоем ПОС-4-6.

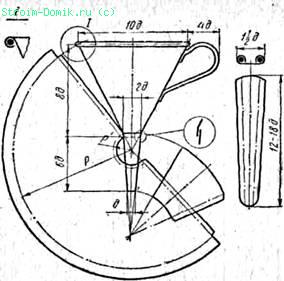

Воронка. Воронка (рис. 86) состоит из конуса, носка, проволочного ободка и ручки с размерами, кратными диаметру выходного отверстия носка.

Развертку конуса строят таким образом. На куске жести вычерчивают в натуру, конус и носок. Внешние образующие конуса продолжают до их пересечения. Из точки пересечения радиусом Р проводят большую дугу (на рисунке показана штрихпунктирном). На ней откладывают 3,14 диаметра входного раструба воронки (для точности построения раствор измерителя принимают равным 1 см). Начальную и конечную точки на большой дуге соединяют с центром пересечения образующих. Из этого же центра развертку ограничивают дугой радиусом Р'.

К развертке причерчивают припуски на соединительный фальц и на закатку проволоки. Таким же образом строят развертку носка. Далее развертку конуса и носка свертывают на круглых поддержках. После правки заготовку носка соединяют в накладку и шов пропаивают. Пропаивают также и замыкающий фальц конуса. Посадочное отверстие в нем отбортовывают по носку, который затем насаживают на отбортовку и также пропаивают. В заключение закатывают в конус ободок; ручку крепят пайкой.

Рис. 86. Воронка и заготовка ее разверток

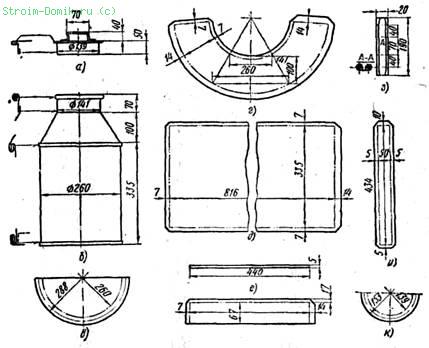

Рис 87. Изготовление бидона:

а — крышка, б — бидон, в — половина заготовки днища, г — заготовка конуса, д — заготовка обечайки бидона, е — проволочный ободок, ж — заготовка горловины, э — заготовка ручки, и — заготовка обечайки крышки, к — половина заготовки верха крышки

Бидон. Бидон емкостью 22 л (рис. 87, а, б) состоит из следующих элементов: обечайки (рис. 87, д) днища (рис. 87, в), конуса (рис. 87, г), горловины (рис. 87, ж), ободка (рис. 87, е), верха крышки (рис. 87, к), обечайки крышки (рис. 87, и) и ручки крышки (рис. 87, з). Заготовки обечаек, днища, горловины, .конуса и верха крышки делают из листовой стали толщиной 0,8 мм описанными ранее способами по размерам, приведенным на эскизах. На рисунках также приведены и припуски для фальцевых соединений. Выкатку круглых и конических деталей выполняют на вальцовке или вручную.

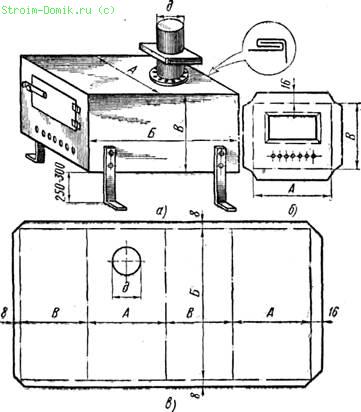

Рис. 88. Изготовление цилиндрической печи

Днище лучше делать с утором. Чтобы крышка плотно входила в горловину, соединительные фальцы в них высаживают соответственно один внутрь, а другой наружу. Ручку (рис. 87, з) усиливают двумя проволочными ободками, а затем заклепками крепят

верху крышки. Все фальцевые и заклепочные соединения рекомендуется пропаять припоем ПОС-4-6.

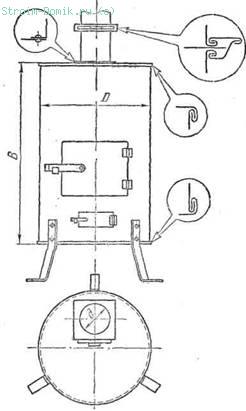

Временные печи. Временные печи делают в виде цилиндров (рис. 88) или параллелепипедов (рис. 89, а, б, в). Материалом для их изготовления служит листовая сталь толщиной не менее 0,8 — 1,0 мм. Цилиндрическую печь обычно выполняют с размерами D =440, 6=650 и Д=100 мм. Прямоугольную (рис. 89, а) печь делают с размерами Л=370, .6=315, 5=650 и Д=100 мм. Обечайки приведенных выше печей выходят из одного стандартного кровельного листа.

Рис. 89. Изготовление прямоугольной печи:

а - г - общий вид печи, 6 — заготовка передней стенки печи, в – заготовка обечайки печи

Особое внимание при изготовлении печей нужно обращать на плотность фальцевых соединений. Наиболее характерные конструкции этих соединений приведены на рис. 88 и 89, Ножки печи высотой не менее 250 мм прикрепляют стальными заклепками диаметром 4 мм и внутрь печи закладывают усилительные полоски толщиной не менее 1 мм.

Дымовые трубы к корпусам печей крепят заклепками, которые устанавливают по круговому фланцевому отгибу через 25 — 30 мм.

Наиболее сложной частью печи является карман с шиберной задвижкой. Схема фальцевого соединения кармана показана на рис.88 (справа сверху).

Отверстия для дверки топливника, поддувала и дымового канала прорубают зубилом. На проемы топливника и поддувала навешивают дверки. Между поддувалом и камерой сгорания навешивают сварную колосниковую решетку. Иногда для притока воздуха на дверце поддувала устраивают ряд круглых отверстий.

Печи устанавливают на стальном листе размерами 1x1 м, прибитом к полу. Печи к полу крепят шурупами.