§ 39. Разметка, изготовление шаблонов и выкатка заготовок

- § 33. Подготовка листовой стали

- § 34. Подготовка сортовой стали

- § 35. Сверление и зенкование

- § 36. Огрунтовка кровельной листовой стали

- § 37. Заготовка лежачих и стоячих фальцев

- § 38. Угловые фальцевые соединения

- § 39. Разметка, изготовление шаблонов и выкатка заготовок

- § 40. Заготовка картин рядового покрытия и карнизного свеса

- § 41. Заготовка элементов надстенных и подвесных желобов и покрытий разжелобков

- § 42. Заготовка элементов покрытий поясков, сандриков и оконных сливов

- § 43. Заготовка элементов покрытий парапетов, стен и различных фартуков брандмауерных

- § 44. Соединение криволинейных элементов между собой

- § 45. Заготовка воротников вокруг труб, элементов покрытий слуховых окон, колпаков и зонтов над трубами

- § 47. Холодная клепка и паяние

- § 48. Заготовка деталей водосточных труб

- § 49. Организация централизованной заготовки элементов покрытий из кровельной стали

- § 50 изготовление хозяйственного инвентаря

Изготовление шаблона. Кровельщику нередко приходится иметь дело с массовой заготовкой различных деталей. На разметку их затрачивается много времени, поэтому сначала изготовляют шаблон и пользуются, им для очерчивания заготовок.

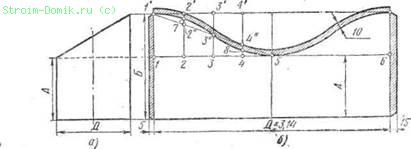

Например, требуется изготовить шаблон для колена водосточной трубы (рис. 54, а) с размерами А, Б, Д. Колено соединяется с другим раструбом по косому срезу.

Рис. 54. Колено водосточной трубы: а — вид сбоку, б — развертка (шаблон)

На листе строят прямоугольник (рис. 54, б) высотой Б и длиной Д Х 3,14. Затем на расстоянии А от нижнего основания параллельно ему проводят вспомогательную линию 1 — 6 и образовавшийся прямоугольник делят пополам, опустив из точки 5 перпендикуляр. Отрезок 1 — 5 делят на четыре равные части и из точек деления восстанавливают перпендикуляры. Затем соединяют точку 5 с точкой V. Пересечение линии 5 — V с 3' — 3 отмечают точкой 3". Отрезок 2' — 2" на линии 2' — 2 делят пополам, отмечая место пересечения точкой 7. Отрезок 4 — 4" на линии 4' — 4 также делят пополам, отмечая новое пересечение точкой 8. Точки 1'; 7; 3"; 8; 5 соединяют плавной кривой (по лекалу).

Таким же образом получают аналогичную кривую на правой половине прямоугольника. Затем делают припуски на фальцевые отгибы. С помощью полученного шаблона кровельщик вырезает нужное ему количество заготовок.

Выкатка заготовок. Выкатка — это рабочий процесс, в результате которого из заготовок получают различные изделия цилиндрической и конической формы. Выкатку можно выполнять вручную или при помощи механизмов.

Ручную выкатку разных жестяницких поделок цилиндрической и конической формы выполняют на оправке, которой может служить прямая труба, прямой рельс или какой-либо другой брусок длиной 2,5 — 3 м.

Вначале на заготовке загибают кромки для фальцевых швов. Затем для выкатки заготовку укладывают вдоль оправки и держат обеими руками за кромки. Далее усилием рук заготовку в одном месте сгибают, после чего ее поворачивают относительно оправки на 20 — 30° и все ранее проделанное повторяют до тех пор, пока заготовка не примет форму цилиндра. Когда отогнутые кромки сомкнутся, их соединяют и уплотняют на той же оправке. После уплотнения фальца все неровности цилиндра сглаживают киянкой, все время поворачивая цилиндр на оправке.

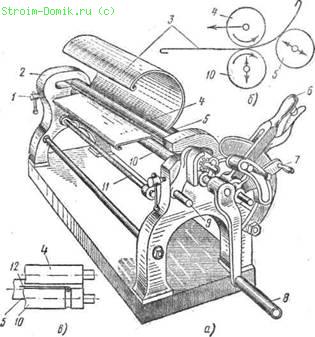

Рис. 55. Ручная трехвалковая вальцовка:

а — общий вид, б — схема взаимного расположения валов вальцовки, в — расположение канавки на валу для закатки проволоки; 1 — винтовые зажимы для обеспечения неизменности положения нижнего вала, 2 — боковина, 3 — заготовка звена, 4 — верхний рабочий вал, 5 — сгибающий вал, 6 — рукоятка для изменения положения сгибающего вала, 7 — рукоятка механизма для установки сгибающего вала под углом.

Выкатка изделий будет более производительной и качественной, если использовать для этого вальцовки.

Ручная трехвалковая вальцовка (рис. 55, а) состоит из двух боковин 2, в которых подвижно укреплены рабочие валы — нижний 10 и верхний 4, Позади валов расположен сгибающий

относительно рабочих валов (при выкатке конусов воронок), 8 — приводная рукоятка, 9 — рукоятка механизма, запирающего верхний вал, 10 — нижний рабочий вал, 11 — поперечная связь, регулирующая положение нижнего вала, 12 — заготовка с заранее закатанной проволокой

вал 5. Для приведения рабочих валов в движение служит рычажная рукоятка 8, насаженная на нижний вал. От этого вала при по-: мощи зубчатых шестерен вращение передается верхнему валу. Вал 4 при работе заперт механизмом, рукоятка которого расположена на внешней стороне правой боковины. На боковине сделана прорезь, через которую правый конец верхнего вала может быть отведен в сторону при снятии выкатанного изделия.

В отличие от верхнего нижний вал можно перемещать только по вертикали и тем самым менять зазор между валами. Нижний вал регулируют при помощи поперечной связи и передаточных рычагов. Неизменность положения нижнего вала фиксируется двумя винтовыми зажимами.

Сгибающий вал также подвижный: он может перемещаться относительно рабочих валов. На рис. 55, б приведена схема взаимного расположения валов вальцовки. Кривыми стрелками показано направление вращения валов, а прямыми — возможные их перемещения.

Для изменения положения сгибающего вала служит рукоятка 6 с фиксатором. Рукояткой 7 сгибающий вал можно установить под некоторым углом относительно рабочих валов. Это дает возможность выкатывать изделия не только цилиндрической, но и конической формы. На нижнем и сгибающем валах с правой стороны есть круговые канавки, через которые проходят кромки заготовок с заранее закатанной проволокой (рис. 55, в).

Для выкатки изделия цилиндрической формы сгибающий вал устанавливают на требуемый диаметр, а затем опускают нижний вал и закладывают заготовку 3 с предварительно отогнутыми фальцевыми кромками. После этого нижний вал подводят вплотную к заготовке и фиксируют его положение. Далее приводят в движение рабочие валы: при этом заготовка, увлекаемая валами, упрется в сгибающий вал и по мере ее подачи начнет изгибаться кверху (рис. 55, б). Радиус гибки изделия регулируют положением сгибающего вала относительно рабочих валов.

Для того чтобы снять с вальцовки выкатанную заготовку, поднимают вверх рукоятку 9 запорного механизма и осторожно выводят верхний вал на переднюю сторону. Затем выкатанное изделие снимают с вала, который после этого устанавливают на место. На вальцовке можно выкатывать изделия толщиной до 1 мм:

В процессе эксплуатации трехвалковой вальцовки необходимо наблюдать за состоянием поверхности рабочих и сгибающего валов и за прорезями, в которых они перемещаются. В прорези могут попадать мелкие заусенцы (завитки) листовой стали, отчего на изделиях образуются вмятины. После работы все механизмы, в том числе и валы, осматривают и прочищают ветошью. Прорези и зубчатые механизмы смазывают машинным маслом.