§ 36. Огрунтовка кровельной листовой стали

- § 33. Подготовка листовой стали

- § 34. Подготовка сортовой стали

- § 35. Сверление и зенкование

- § 36. Огрунтовка кровельной листовой стали

- § 37. Заготовка лежачих и стоячих фальцев

- § 38. Угловые фальцевые соединения

- § 39. Разметка, изготовление шаблонов и выкатка заготовок

- § 40. Заготовка картин рядового покрытия и карнизного свеса

- § 41. Заготовка элементов надстенных и подвесных желобов и покрытий разжелобков

- § 42. Заготовка элементов покрытий поясков, сандриков и оконных сливов

- § 43. Заготовка элементов покрытий парапетов, стен и различных фартуков брандмауерных

- § 44. Соединение криволинейных элементов между собой

- § 45. Заготовка воротников вокруг труб, элементов покрытий слуховых окон, колпаков и зонтов над трубами

- § 47. Холодная клепка и паяние

- § 48. Заготовка деталей водосточных труб

- § 49. Организация централизованной заготовки элементов покрытий из кровельной стали

- § 50 изготовление хозяйственного инвентаря

Очищенные листы кровельной стали огрунтовывают для того, чтобы после укладки в кровлю они не ржавели.

Огрунтовка заключается в том, что листы покрывают с обеих сторон натуральной олифой. Олифа прозрачна, поэтому при нанесении ее на листы возможны пропуски. Чтобы избежать этого, олифу подкрашивают, добавляют на 1 кг ОД кг тертого сурика.

Хорошо смешанную олифу с суриком переливают в противень, устанавливаемый на проолифочном столе. Смочив в олифе пучок ветоши, им протирают лист с постоянным усилием. Убедившись, что на листе нет пропусков и затеков олифы, кровельщик переворачивает его и проолифливает другую сторону.

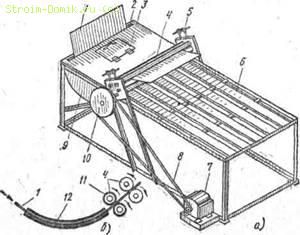

При массовом производстве кровельную листовую сталь удобнее проолифливать (грунтовать) на станке конструкции! И. П. Прохорова (рис. 48, а). Станок состоит из сварного стола 6, бака 9 емкостью на 50 л, смонтированного на консолях наклонных ног стола, и протяжно-смачивающего механизма.

Работает станок следующим образом (рис. 48, б). Две пары вращающихся в разные стороны валиков 4 протягивают лист, который перед этим проходит через бак с олифой 9 и смачивается ею. Для направления листа предназначены планки 12. Нижняя пара валиков снаружи имеет резиновые обкладки для удаления

с листа излишков олифы. Специальные винты 5 служат для регулирования степени нажатия валиков. Олифу загружают в бак через крышку 3.

Рис. 48. Станок И. П. Прохорова для проолифки кровельных листов:

а — общий вид станка, б — схема протяжно-смачивающего механизма станка; 1 — лист, 2 — приемное отверстие для листа, 3 — крышка, 4 — -валики, 6 — регулировочные винты, 8 — стол, 7 — электродвигатель, 8 — ремень, 9 — бак для олифы, 10 — шкив. Л — резиновая обкладка ролика, ./2 — направляющие планки

Для пуска станка включают электродвигатель 7 мощностью 0,8 кет, который посредством ремня 8 и шкива 10 вращает валики;

затем вставляют в приемное отверстие 2 лист и пропускают его по направляющим до валиков. Вышедший из валиков проолифленный лист сбрасывается на стол, откуда его берут и ставят в стеллаж для просушки. Производительность станка до 300 листов в час.

Рис. 49. Схема компрессорного огрунтовочного агрегата:

1 — компрессор, 2 — воздухосборник, 3 — воздушный шланг, 4 — масловодоотделитель, 5 — красконагнетательный бачок, 6 — редукционный вентиль

7 — огрунтовочный шланг, 8 - краскораспылитель

Для нанесения грунтовки на кровельную листовую сталь также используют компрессорный огрунтовочный агрегат. Схема работы этого агрегата показана на рис. 49. Из компрессора 1 сжатый воздух через ресивер-воздухосборник 2 по шлангам 3 поступает в масловодоотделитель 4 и к краскораспылителю 8. Часть воздуха через редукционный вентиль 6 со значительно пониженным давлением попадает в красконагнетательный бачок 5. Этот воздух оказывает давление на огрунтовочный состав, который по шлангу 7 подается в пистолет-краскораспылитель 8.

Выходящий из отверстия воздух расширяется и увлекает подаваемый из центрального отверстия огрунтовочный состав, одновременно распыляя его. Образуемая форсункой струя, или, как ее именуют — факел распыления, показана на рис. 49. С помощью дополнительных отверстий, расположенных под углом к оси форсунки, струя может приобретать плоскую форму, более удобную для быстрой окраски кровельных листов.

Производительность агрегата до 70 м2 огрунтованной площади в час. Рабочее давление воздуха 3 — 4 кгс/см2.

Перед началом работы агрегата надо проверить уровень масла в картере компрессора; если его окажется мало, то долить до нормы. Производя огрунтовку, надо следить за работой компрессора и показаниями манометра. Периодически нужно продувать ресивер и водомаслоотделитель от конденсата (воды). Следует также контролировать температуру масла в картере и самого компрессора, не допуская перегрева.

После окончания работы компрессор останавливают и обтирают. Ресивер и водомаслоотделитель продувают сжатым воздухом; краскораспылитель и шланги освобождают от окрасочного состава, для чего головку краскораспылителя зажимают тряпкой и нажимают на спусковой крючок. При этом сжатый воздух через сопло выдавит окрасочный состав из краскораспылителя и шланга в бак. После этого систему освобождают от давления сжатого воз-, духа, перекрывая кран у ресивера компрессора. Шланги и краскораспылитель промывают уайт-спиритом, а затем продувают сжатым воздухом.

Управлять компрессором могут только рабочие, имеющие специальные удостоверения.

Огрунтованные листы хранят на деревянных стеллажах. Чтобы листы не слипались, их разделяют распорками. В хорошо вентилируемом помещении при температуре 20° С листы просыхают через 24 ч настолько, что могут быть пущены в дело.

Наряду с естественной просушкой листов применяют просушивание в сушильной камере, где процесс ускоряется.

Процесс приготовления грунтовочных составов, равно как процессы огрунтовки и сушки листов, должны проводиться в свет-1 лом и хорошо вентилируемом помещении. В этих помещениях не должно быть открытых очагов огня и электронагревательных приборов; курение запрещается.

Рис. 50. Фальцевые соединения: а — отгиб кромки для одинарного лежачего фальца, б — соединение листов одинарным лежачим фальцем (пунктиром показан лист с подсечкой), в — отгиб кромки для двойного лежачего фальца, г — соединение листов двойным лежачим фальцем, о — отгибы в листах кромок для одинарного стоячего фальца, е — соединения листов одинарным стоячим фальцем (гребнем), ж — отгибы в листах кромок для двойного стоячего фальца, з — промежуточный отгиб для двойного стоячего фальца, и — законченное соединение листов двойным стоячим

фальцем (гребнем)

Рис. 51. Формирование одинарного лежачего фальца: а укладка листа на верстак с закреплением его углов, б — отгиб всей кромки на 90, в - кромка, приготовленная к сваливанию, г — сваливание кромки на плоскость, д — соединение листов фальцем и его уплотнение, е — подсечка фальца